一种全下倾无台阶偏心旋风分离器的制作方法

1.本实用新型涉及旋风分离器技术领域,具体涉及一种全下倾无台阶偏心旋风分离器。

背景技术:

2.旋风分离器是常用的一种气固分离装置,在循环流化床锅炉、余热锅炉、除尘器等领域应用广泛。对于循环流化床锅炉,旋风分离器是必不可少的重要结构,其分离效率的高低对于锅炉的性能影响很大;有些除尘行业,采用旋风分离器进行预除尘。

3.循环流化床锅炉为节能低排放的清洁燃煤技术,其工艺流程是炉膛内含有大量循环物料,燃料燃烧过程形成的烟气将物料携带到炉膛上部,一起切向进入炉膛出口的旋风分离器,分离器通过离心作用将物料与烟气分开,物料从分离器筒体内壁向下贴壁回送到炉膛内,可实现物料中未燃尽颗粒的多次循环燃烧,烟气则通过分离器中心筒排走。

4.常规技术的旋风分离器进口烟道采用全水平结构、部分下倾部分水平结构等,而且有的进口烟道上部与分离器筒体连接处有台阶,其分离效率较低,分离器出口飞灰逃逸量大,会造成飞灰含碳量高、飞灰量大加剧尾部受热面磨损、no

x

排放高等不利影响。

技术实现要素:

5.本实用新型为了解决现有旋风分离器进口烟道上部与分离器筒体连接处有台阶,其分离效率较低,分离器出口飞灰逃逸量大,会造成飞灰含碳量高、飞灰量大加剧尾部受热面磨损、no

x

排放高等不利影响的问题,进而提出一种全下倾无台阶偏心旋风分离器。

6.本实用新型为解决上述技术问题采取的技术方案是:

7.一种全下倾无台阶偏心旋风分离器包括入口烟道、中心筒、入口炉膛、筒体和上部炉膛,入口炉膛与入口烟道的进气端连接,入口烟道的排气端与筒体的上部进气端连接,中心筒的进气端与筒体的顶部排气端连接,中心筒的排气端与上部炉膛的进气端连接,中心筒的中心线与筒体的中心线偏心设置,入口炉膛的排气端处设有水冷壁,入口烟道包括烟道上端面、烟道下端面、烟道后侧壁和烟道前侧壁,烟道上端面和烟道下端面均由进气端向排气端向下倾斜设置,烟道上端面和烟道下端面的内侧壁均为直线形平面结构,筒体的形状为圆筒状,烟道后侧壁与筒体相切,烟道前侧壁由进气端向排气端向后倾斜设置。

8.进一步地,所述烟道前侧壁与烟道后侧壁之间的距离由进气端向排气端逐渐递减。

9.进一步地,所述烟道后侧壁与筒体水平切面之间的夹角为β,β为16

°

。

10.进一步地,所述烟道上端面和烟道下端面与水平面之间的夹角为α,α为9.5

°

。

11.进一步地,所述中心筒的中心线与筒体的中心线之间的距离为d,d为 150mm~400mm。

12.进一步地,所述中心筒的下端进气端插装在筒体的顶部排气端内,中心筒与筒体之间设有加强机构。

13.进一步地,所述加强装置包括圆筒、圆环和多个钢板,圆筒同轴套装在中心筒的外侧,圆环设置在中心筒与圆筒之间,圆环的内侧边缘与中心筒固接,圆环的外侧边缘与圆筒的上端,多个钢板沿圆周方向均布固接在中心筒与圆筒之间,每个钢板分别沿径向方向设置,钢板分别与中心筒的外侧壁、圆环的下端面和圆筒的内侧壁固接。

14.进一步地,所述筒体下部锥段的侧壁上向下插装有压缩空气套管。

15.进一步地,所述上部炉膛的形状为方形。

16.进一步地,所述烟道上端面的内侧壁与筒体进气端的上端内侧壁之间通过圆滑曲线过渡段过渡连接。

17.本实用新型与现有技术相比包含的有益效果是:

18.1、本实用新型提供了一种全下倾无台阶偏心旋风分离器,采用全下倾无台阶的新结构形式,可使旋风分离器具有更高的分离效率,分离器出口自飞灰量少,减小飞灰含碳量,降低尾部受热面磨损,降低no

x

排放,从而为循环流化床锅炉、除尘器等提供更好的性能。

19.2、因中心筒中心线和烟气旋转中心线一致,中心筒中心线和中心筒内烟气旋转的中心线不是筒体的中心线,而有一定偏离,中心筒偏置,可以提高分离器分离效率。

20.3、分离器筒体采用圆筒式可以使设计、生产加工更加方便,缩短设计生产周期,节约成本。

21.4、分离器进口烟道采用水冷壁结构,管子内部有水循环流动,可以降低组成分离器的钢板的温度,有效缓解分离器变形、焊缝开裂的情况,提高分离器的安全性。

附图说明

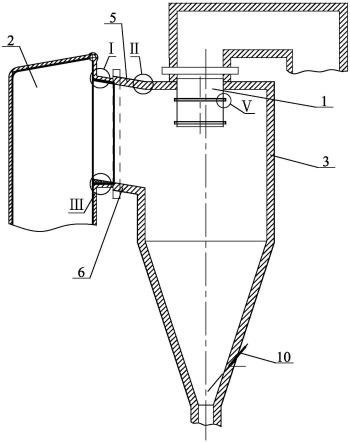

22.图1是本实用新型中当入口炉膛2出口窗的上部采用下倾形式、下部采用水平形式时,旋风分离器整体结构的主视图;

23.图2是图1的俯视图;

24.图3是图1中的i处放大图;

25.图4是图1中的ii处放大图;

26.图5是图1中的iii处放大图;

27.图6是本实用新型中当入口炉膛2出口窗的上部和下部均采用水平形式时,旋风分离器整体结构的主视图;

28.图7是图6中的iv处放大图;

29.图8是本实用新型中加强机构的俯视图;

30.图9是图1中的v处放大图。

具体实施方式

31.具体实施方式一:结合图1至图9说明本实施方式,本实施方式所述一种全下倾无台阶偏心旋风分离器包括入口烟道、中心筒1、入口炉膛2、筒体3和上部炉膛4,入口炉膛2与入口烟道的进气端连接,入口烟道的排气端与筒体3的上部进气端连接,中心筒1 的进气端与筒体3的顶部排气端连接,中心筒1的排气端与上部炉膛4的进气端连接,中心筒1的中心线与筒体3的中心线偏心设置,入口炉膛2的排气端处设有水冷壁14,入口烟道包括烟道上

端面5、烟道下端面6、烟道后侧壁7和烟道前侧壁8,烟道上端面5 和烟道下端面6均由进气端向排气端向下倾斜设置,烟道上端面5和烟道下端面6的内侧壁均为直线形平面结构,筒体3的形状为圆筒状,烟道后侧壁7与筒体3相切,烟道前侧壁8由进气端向排气端向后倾斜设置。

32.具体实施方式二:结合图1至图9说明本实施方式,本实施方式所述烟道前侧壁8 与烟道后侧壁7之间的距离由进气端向排气端逐渐递减。其它组成和连接方式与具体实施方式一相同。

33.具体实施方式三:结合图1至图9说明本实施方式,本实施方式所述烟道后侧壁7 与筒体3水平切面之间的夹角为β,β为16

°

。其它组成和连接方式与具体实施方式二相同。

34.如此设计进口烟道与水平成16

°

角倾斜收缩:烟气在分离器中路程加长,提高烟速,进而提高分离效率。

35.具体实施方式四:结合图1至图9说明本实施方式,本实施方式所述烟道上端面5 和烟道下端面6与水平面之间的夹角为α,α为9.5

°

。其它组成和连接方式与具体实施方式三相同。

36.具体实施方式五:结合图1至图9说明本实施方式,本实施方式所述中心筒1的中心线与筒体3的中心线之间的距离为d,d为150mm~400mm。其它组成和连接方式与具体实施方式一、二、三或四相同。

37.最优的所述中心筒1的中心线与筒体3的中心线之间的距离d为230mm。

38.具体实施方式六:结合图1至图9说明本实施方式,本实施方式所述中心筒1的下端进气端插装在筒体3的顶部排气端内,中心筒1与筒体3之间设有加强机构。其它组成和连接方式与具体实施方式一相同。

39.如此设计以保证中心筒1不会变形。

40.具体实施方式七:结合图1至图9说明本实施方式,本实施方式所述加强机构包括圆筒11、圆环12和多个钢板13,圆筒11同轴套装在中心筒1的外侧,圆环12设置在中心筒1与圆筒11之间,圆环12的内侧边缘与中心筒1固接,圆环12的外侧边缘与圆筒11 的上端,多个钢板13沿圆周方向均布固接在中心筒1与圆筒11之间,每个钢板13分别沿径向方向设置,钢板13分别与中心筒1的外侧壁、圆环12的下端面和圆筒11的内侧壁固接。其它组成和连接方式与具体实施方式六相同。

41.具体实施方式八:结合图1至图9说明本实施方式,本实施方式所述筒体3下部锥段的侧壁上向下插装有压缩空气套管10。其它组成和连接方式与具体实施方式一相同。

42.如此设计在需要时可以吹压缩空气,可以有效防止蓬灰。

43.具体实施方式九:结合图1至图9说明本实施方式,本实施方式所述上部炉膛4的形状为方形。其它组成和连接方式与具体实施方式一相同。

44.如此设计分离器上部炉墙采用方形结构,设计、生产、施工简单,同时便于操作及检修,降低成本,提高经济。

45.具体实施方式十:结合图1至图9说明本实施方式,本实施方式所述烟道上端面5 的内侧壁与筒体3进气端的上端内侧壁之间通过圆滑曲线过渡段过渡连接。其它组成和连接方式与具体实施方式一相同。

46.所述烟道前侧壁8的内侧壁与筒体3进气端的前端内侧壁之间通过圆滑曲线过渡

连接,曲线的圆弧半径为80mm。

47.如此设计以减少烟气从炉膛进入分离器的阻力,使烟气流通更加顺畅,提高分离器分离效率。

48.所述烟道上端面5的内侧壁与筒体3进气端的上端内侧壁之间的圆滑曲线过渡段的圆弧半径为r,r为1000mm。

49.所述烟道上端面5进气端和/或烟道下端面6进气端的内侧壁设有平整浇筑层9。

50.如此设计当入口炉膛2的出口窗的上部和/或下部采用水平结构时,与烟道上端面5 和/或烟道下端面6的进气端会产生台阶,此时通过平整浇筑层9结构,使得烟道上端面 5和烟道下端面6的内侧壁为直线形平面结构,保证整个入口炉膛2-入口烟道-筒体3之间无台阶结构。

51.虽然在本文中参照了特定的实施方式来描述本实用新型,但是应该理解的是,这些实施例仅仅是本实用新型的原理和应用的示例。因此应该理解的是,可以对示例性的实施例进行许多修改,并且可以设计出其他的布置,只要不偏离所附权利要求所限定的本实用新型的精神和范围。应该理解的是,可以通过不同于原始权利要求所描述的方式来结合不同的从属权利要求和本文中所述的特征。还可以理解的是,结合单独实施例所描述的特征可以使用在其他所述实施例中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1