一种改进的篦条的制作方法

1.本实用新型涉及烧结车领域,具体的说是一种改进的篦条。

背景技术:

2.篦条是烧结机台车的主要消耗备件,烧结机技术指标的优劣与篦条的设计有很大的关系。目前,在烧结机蓖条实际生产中,蓖条因为长时间在高温,高腐蚀环境下使用,容易被腐蚀而产生变形,蓖条一旦变形就不能很好的卡在台车梁和隔热垫上,导致蓖条脱落,需要及时停机检修、更换篦条,工作效率大大降低。

3.此外,在烧结的过程中,高温炉气对篦条的冲刷十分严重,由于通风不畅,导致篦条糊堵、烧头、变形、断裂等缺陷,致使隔热垫烧损严重,进而威胁到台车的主梁,缩短了烧结机的使用寿命,增加了备件的使用成本。

技术实现要素:

4.本实用新型需要解决的技术问题是提供一种改进的篦条,将篦条重新设计,改进了篦条的结构,增大篦条的安装尺寸,篦条本体的结构强度增加,减小了变形,防止了篦条脱落,延长了篦条的使用寿命。

5.为解决上述技术问题,本实用新型所采用的技术方案是:

6.本实用新型包括篦条本体,所述篦条本体包括一体成型的第一篦条、第二篦条和第三篦条,所述第一篦条、第二篦条和第三篦条通过定位垫固定连接成一体,所述第一篦条和第三篦条对称设置在的第二篦条的两侧,所述篦条本体通过第一篦条和第三篦条与两侧的车梁固定。

7.进一步的,所述篦条本体上沿篦条本体的长度方向设有横梁,所述横梁包括设置在两端的端梁和设置在所述端梁之间的中梁,所述中梁宽度方向尺寸小于两侧端梁宽度方向尺寸,且第一篦条、第二篦条和第三篦条的端梁为一体设置。

8.进一步的,所述端梁下方设有与端梁宽度方向尺寸一致的导向筋,所述篦条本体通过第一篦条的导向筋和第三篦条的导向筋与两侧的车梁固定。

9.进一步的,所述第一篦条和第三篦条的导向筋竖直方向尺寸均大于第二篦条的导向筋竖直方向尺寸。

10.进一步的,所述中梁下方的第一篦条、第二篦条和第三篦条上对称设有倾斜的导风面,所述导风面通过定位垫将第一篦条、第二篦条和第三篦条连接成一个整体,所述定位垫宽度方向的尺寸与端梁宽度方向尺寸一致。

11.进一步的,所述导向筋与端梁之间设有导风槽,所述导风槽对称设置在中梁的两侧。

12.进一步的,所述导向筋的侧面设有凹槽,所述凹槽设置在第一篦条和第三篦条的外侧。

13.进一步的,所述中梁的截面为弧形。

14.进一步的,所述导风面与竖直平面的夹角为10-15度。

15.进一步的,所述第二篦条的导风面在竖直方向的尺寸均小于第一篦条和第三篦条竖直方向的尺寸。

16.由于采用了上述技术方案,本实用新型取得的有益效果是:

17.本实用新型结构简单,设计新颖,将篦条重新设计,原来的三个篦条成一体设置,通过篦条结构的改进,加强了篦条间的牢固联系,增加中梁相互之间的作用力实现了减小变形,即使相同变形量单根断裂的情况下因为蓖条的特殊结构也可以牢固的卡在两个隔热垫之间而不会脱落,从而延长了蓖条的使用寿命。

18.且一体设置三个篦条中的中间篦条的竖直方向尺寸减小,降低每台台车蓖条的装机重量,减轻台车总重量,降低运行负荷。中间篦条竖直方向尺寸减小,篦条自上而下的高温风更通畅,有效解决了糊堵现象,两侧端梁紧凑密封有效解决了篦条烧头的问题,可有效防止导向筋的变形而脱落,对隔热垫和台车起到有效的保护作用,有利于延长隔热垫和台车的使用寿命。

附图说明

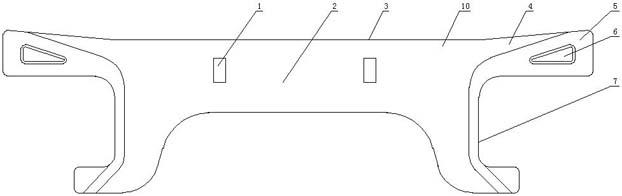

19.图1是本实用新型的主视结构示意图;

20.图2是本实用新型的俯视结构示意图;

21.图3是本实用新型的侧视结构示意图;

22.图4是本实用新型图2的c-c剖视结构示意图;

23.图5是本实用新型图2的b-b剖视结构示意图;

24.图6是本实用新型图2的a-a剖视结构示意图。

25.其中,1、定位垫;2、导风面;3、中梁;4、导风槽;5、端梁;6、凹槽;7、导向筋;8、第二篦条;9、第三篦条;10、第一篦条。

具体实施方式

26.下面结合实施例对本实用新型做进一步详细说明:

27.一种改进的篦条,如图1-6所示,其包括由耐磨材料制成一体成型的篦条本体,所述篦条本体包括一体成型的第一篦条10、第二篦条8和第三篦条9,所述篦条本体的上部为进风端,下部为出风端,在工作过程中,在下部出风端引风机的作用下,篦条本体上方的热风由上部的进风端进入沿篦条本体的表面从出风端被抽出,中间为安装端,所述安装端为导向筋7,通过导向筋7将篦条安装在烧结车的车梁上。导向筋7的设置能起到有效保护篦条小腿和隔热垫的作用,减少高温风烧埙小腿和隔热垫的几率,延长了篦条小腿和隔热垫的使用寿命,也延长了烧结机的使用寿命。

28.如图2所示,所述第一篦条10、第二篦条8和第三篦条9通过定位垫1固定连接成一体,所述第一篦条10和第三篦条9对称设置在的第二篦条8的两侧,所述篦条本体通过第一篦条10和第三篦条9与两侧的车梁固定。由第一篦条10、第二篦条8和第三篦条9一体设置的篦条本体在篦条长度方向尺寸不变的情况下,宽度方向尺寸是原来的三倍,沿车梁摆放篦条的数量是原来的三分之一,通过蓖条尺寸的重新设计,三个篦条相互关联成一体设置,加强篦条间的牢固联系,增加中梁相互之间的作用力实现了减小变形、防止断裂,即使相同变

形量的情况下因为蓖条的特殊结构也可以牢固的卡在两个隔热垫之间不会脱落,从而延长蓖条的使用寿命。

29.如图1和图2所示,所述篦条本体上沿篦条本体的长度方向设有横梁,所述第一篦条10、第二篦条8和第三篦条9的端梁5为一体设置。所述横梁包括设置在两端的端梁5和设置在所述端梁5之间的中梁3,所述中梁3宽度方向尺寸小于两侧端梁5宽度方向尺寸,这样在第一篦条10与第二篦条8的中梁之间和第二篦条8与第三篦条9的中梁3之间形成一个进风通道。

30.如图1和图4所示,所述端梁5下方设有与端梁5宽度方向尺寸一致的导向筋7,所述篦条本体通过第一篦条10和第三篦条9的端梁5下方的导向筋7与两侧的车梁固定,使篦条本体在车梁与导向筋7连接的安装位置形成一个较大的平行四边形结构 ,加强了三个篦条之间的牢固连接,整个篦条本体的结构强度增加,更有利于耐腐蚀、耐变形。

31.如图4-6所示,所述第一篦条10和第三篦条9的导向筋7竖直方向尺寸均大于第二篦条8的导向筋7竖直方向尺寸,所述第二篦条8的导风面2在竖直方向的尺寸均小于第一篦条10和第三篦条9的导风面2竖直方向的尺寸。也就是说,第二篦条8竖直方向尺寸小于两侧第一篦条10、第三篦条9竖直方向的尺寸。这样的设置有利于降低每台烧结机台车上蓖条的装机重量,减轻台车总重量,降低运行负荷,也有利于通风。

32.如图1、图4和图5所示,所述中梁3下方的第一篦条10、第二篦条8和第三篦条9上对称设有倾斜的导风面2,所述导风面2与竖直平面的夹角为10-15度,使中梁3的截面成弧形设置,有利于进风端的热风沿中梁3两侧的导风面2向下流动,且流动过程中随风道变宽而风速逐渐变小,对篦条本体起到有效的保护作用。中梁3的截面为弧形,使篦条间形成凹槽,利于热风通过,减少了烧头、糊堵现象的发生。

33.如图1、图2和图4所示,所述导风面2通过定位垫1将第一篦条10、第二篦条8和第三篦条9连接成一个整体,所述定位垫1宽度方向的尺寸与端梁5宽度方向尺寸一致,所述导向筋7与端梁5之间设有导风槽4,所述导风槽4对称设置在中梁3的两侧。这样,进风端的热风在出风端引风机的作用下,沿导风槽4和弧形中梁3的表面被引入端梁5、导风面2与定位垫1围成的风道内,由于导风面2为自上而下向内倾斜设置,所以,风道自上而下的间隙会越来越大,其过风面积会越来越大,从流体力学方面分析,在通风时篦条过风面积增大,风速会逐渐减小,风速逐渐变小会减小对篦条表面高温损耗和腐蚀,对风道两侧的篦条本体能起到有效的保护作用,篦条的使用寿命大大提高。

34.如图1所示,所述导向筋7的侧面设有凹槽6,所述凹槽6设置在第一篦条10和第三篦条9的外侧,所述凹槽6为三角形设置可有效避免铸造过程热结的发生,减少了内部缩松现象,有利于增加篦条的结构强度,有效避免了因铸造缺陷而导致摔断的发生。

35.最后应该说明的是:上述实施例只是为清楚说明本实用新型而做的举例,绝非对实施方式的限定。对所属领域的普通技术人员来说,在上述说明的基础上还可以做出其他不同形式的变化或变动,在此无法对所有的实施方式进行穷举,而由此所引伸出的显而易见的变化或变动仍属于本实用新型的保护范围之中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1