循环流化床锅炉炉内排渣管的制作方法

本技术涉及循环流化床锅炉,具体涉及循环流化床锅炉炉内排渣管。

背景技术:

1、循环流化床锅炉是通过流态化燃烧来对煤炭进行燃烧,并且在燃烧时通过高流速风对燃烧效率起到了加强效果,使得脱硫效果更快更好,燃烧完后残留的废渣,一般是通过炉膛底端的排渣管排出。

2、但由于炉膛内的燃烧温度一般都达到了700℃到900℃,导致其排出的废渣自身温度也较高,使得废渣在通过排渣管排出时排渣管受热变形,降低了排渣管的使用寿命,并且由于废渣自身块大且硬,在从排渣管内排出时,容易对排渣管内壁造成刮损,进一步降低了排渣管的使用寿命,因此需要设计一种耐磨耐高温,且可以有效对排渣管本体进行散热降温的循环流化床锅炉炉内排渣管来解决上述问题。

技术实现思路

1、基于上述表述,本实用新型提供了循环流化床锅炉炉内排渣管,以解决现有的循环流化床锅炉炉内排渣管在使用时,容易受热变形且内壁被刮损的问题。

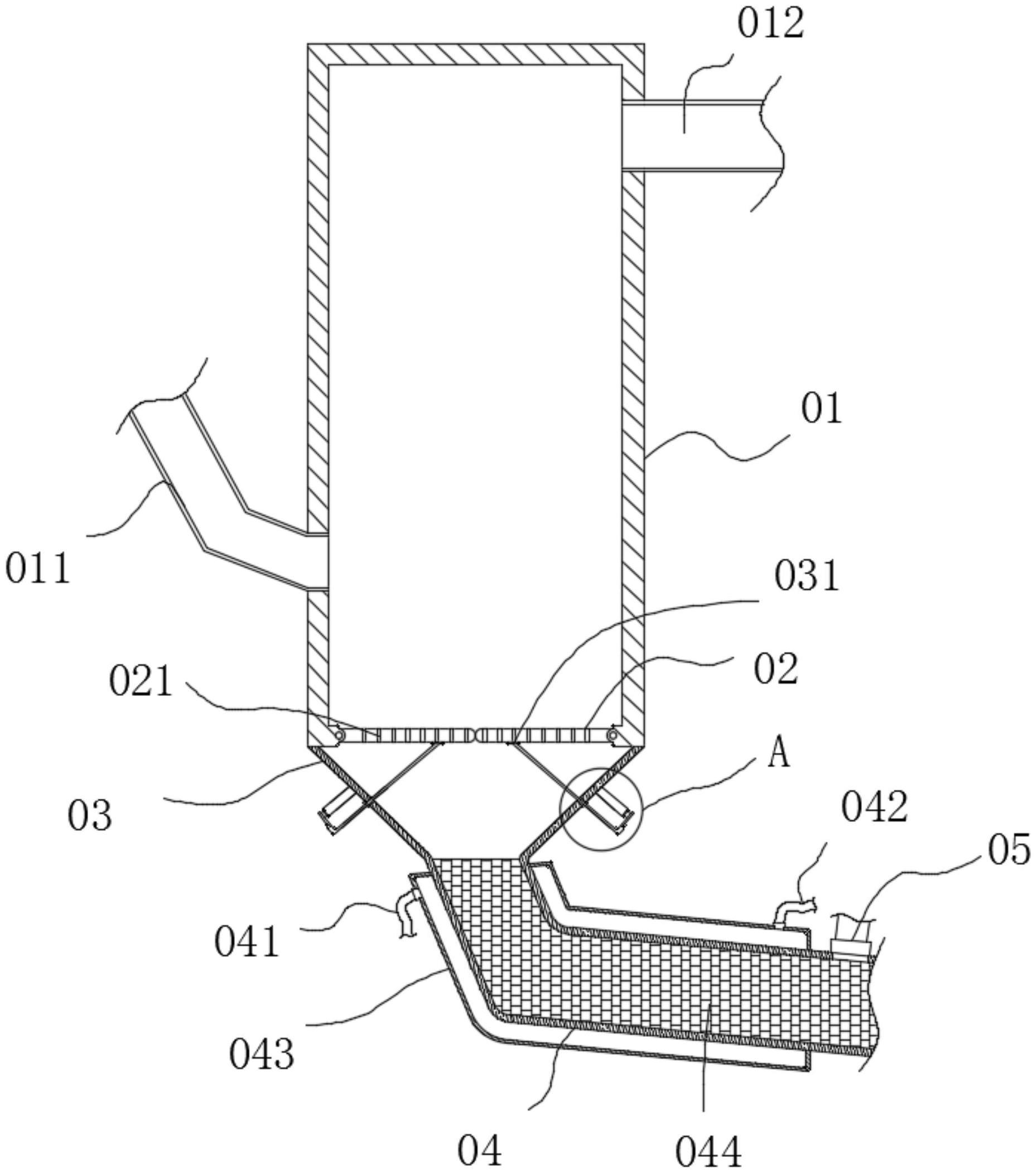

2、本实用新型解决上述技术问题的技术方案如下:循环流化床锅炉炉内排渣管,包括炉膛本体,所述炉膛本体底端设置有接料漏斗,所述接料漏斗两侧均安装有调节机构,所述炉膛本体内腔设置有排料组件,所述调节机构用于对排料组件的打开和关闭进行调节控制,所述接料漏斗底端连通有排渣管本体;所述排渣管本体外表面设置有散热组件,所述排渣管本体内壁设置有耐磨组件,所述散热组件用于对排渣管本体进行散热。

3、在上述技术方案的基础上,本实用新型还可以做如下改进。

4、作为本实用新型的进一步改进,所述炉膛本体两侧靠近顶端和底端的位置分别连通有排烟管和进料管,所述炉膛本体底端为开口状且与接料漏斗顶端密封连接。

5、作为本实用新型的进一步改进,所述排料组件包括支撑板和透气孔,所述支撑板包括有两块,两块所述支撑板相互远离的一侧均通过铰链与炉膛本体内壁靠近底部的位置连接,所述透气孔均匀贯穿开设于两块支撑板外表面,两块所述支撑板相互靠近的一侧均为弧面且相互接触。

6、作为本实用新型的进一步改进,所述调节机构包括支撑托板、伸缩单元、连接板、连接杆、活动孔和密封塞,所述伸缩单元安装于进料漏斗两侧,所述连接板设置于伸缩单元输出端,所述连接杆设置于连接板靠近接料漏斗的一侧。

7、作为本实用新型的进一步改进,所述活动孔贯穿开设于接料漏斗两侧与连接杆对应的位置,所述连接杆远离伸缩单元的一端穿过活动孔与支撑托板连接,所述支撑托板远离连接杆的一侧与支撑板底端面接触。

8、作为本实用新型的进一步改进,所述密封塞设置于连接杆外表面,所述密封塞包括有密封端和限位端,所述密封端为设置于连接杆外表面的塞头部分且直径与活动孔内径相适配,所述限位端设置于密封端一侧且直径大于密封端。

9、作为本实用新型的进一步改进,所述排渣管本体外表面设置有外管体,所述外管体外侧靠近两端的位置分别连通有排水管和进水管,所述进水管远离外管体的一端与外界水源连通,所述排水管与外界水池连通。

10、作为本实用新型的进一步改进,所述耐磨组件包括陶瓷片,若干所述陶瓷片均匀设置于排渣管本体内壁,所述排渣管本体顶端靠近排料口的位置连通有进风管,所述进风管远离排渣管本体的一端与鼓风机构输出端连通。

11、与现有技术相比,本申请的技术方案具有以下有益技术效果:

12、1、本实用新型通过设置的陶瓷片,并通过陶瓷片自身的耐高温以及耐磨的特性,有效的提高了排渣管本体内壁的耐高温和耐磨性能,配合设置在排渣管本体外表面的外管体,配合循环水,有效的对排渣管本体进行降温散热;

13、2、同时利用设置的调节机构和排料组件,使得在需要排渣时,可以快速且方便的将炉膛本体内的废渣排出到排渣管本体内部,再通过排渣管本体排出。

技术特征:

1.循环流化床锅炉炉内排渣管,包括炉膛本体(01),其特征在于:

2.根据权利要求1所述的循环流化床锅炉炉内排渣管,其特征在于:所述炉膛本体(01)两侧靠近顶端和底端的位置分别连通有排烟管(012)和进料管(011),所述炉膛本体(01)底端为开口状且与接料漏斗(03)顶端密封连接。

3.根据权利要求1所述的循环流化床锅炉炉内排渣管,其特征在于:所述排料组件包括支撑板(02)和透气孔(021),所述支撑板(02)包括有两块,两块所述支撑板(02)相互远离的一侧均通过铰链与炉膛本体(01)内壁靠近底部的位置连接,所述透气孔(021)均匀贯穿开设于两块支撑板(02)外表面,两块所述支撑板(02)相互靠近的一侧均为弧面且相互接触。

4.根据权利要求1所述的循环流化床锅炉炉内排渣管,其特征在于:所述调节机构包括支撑托板(031)、伸缩单元(032)、连接板(033)、连接杆(034)、活动孔(035)和密封塞(036),所述伸缩单元(032)安装于进料漏斗两侧,所述连接板(033)设置于伸缩单元(032)输出端,所述连接杆(034)设置于连接板(033)靠近接料漏斗(03)的一侧。

5.根据权利要求4所述的循环流化床锅炉炉内排渣管,其特征在于:所述活动孔(035)贯穿开设于接料漏斗(03)两侧与连接杆(034)对应的位置,所述连接杆(034)远离伸缩单元(032)的一端穿过活动孔(035)与支撑托板(031)连接,所述支撑托板(031)远离连接杆(034)的一侧与支撑板(02)底端面接触。

6.根据权利要求4所述的循环流化床锅炉炉内排渣管,其特征在于:所述密封塞(036)设置于连接杆(034)外表面,所述密封塞(036)包括有密封端和限位端,所述密封端为设置于连接杆(034)外表面的塞头部分且直径与活动孔(035)内径相适配,所述限位端设置于密封端一侧且直径大于密封端。

7.根据权利要求1所述的循环流化床锅炉炉内排渣管,其特征在于:所述排渣管本体(04)外表面设置有外管体(043),所述外管体(043)外侧靠近两端的位置分别连通有排水管(041)和进水管(042),所述进水管(042)远离外管体(043)的一端与外界水源连通,所述排水管(041)与外界水池连通。

8.根据权利要求1所述的循环流化床锅炉炉内排渣管,其特征在于:所述耐磨组件包括陶瓷片(044),若干所述陶瓷片(044)均匀设置于排渣管本体(04)内壁,所述排渣管本体(04)顶端靠近排料口的位置连通有进风管(05),所述进风管(05)远离排渣管本体(04)的一端与鼓风机构输出端连通。

技术总结

本技术涉及循环流化床锅炉炉内排渣管,包括炉膛本体,炉膛本体底端设置有接料漏斗,接料漏斗两侧均安装有调节机构,炉膛本体内腔设置有排料组件,调节机构用于对排料组件的打开和关闭进行调节控制,接料漏斗底端连通有排渣管本体;排渣管本体外表面设置有散热组件,排渣管本体内壁设置有耐磨组件,散热组件用于对排渣管本体进行散热;本技术通过设置的陶瓷片,并通过陶瓷片自身的耐高温以及耐磨的特性,有效的提高了排渣管本体内壁的耐高温和耐磨性能,配合设置在排渣管本体外表面的外管体,配合循环水,有效的对排渣管本体进行降温散热。

技术研发人员:刘元银

受保护的技术使用者:襄阳慧通电力科技有限公司

技术研发日:20221014

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!