防回火组件、引射管及包括其的燃烧器的制作方法

1.本实用新型涉及一种防回火组件、引射管及包括其的燃烧器。

背景技术:

2.燃烧器在工作时燃气与空气通过引射管进行一次混合,随后进入火盖分流,同时进行与空气的二次混合进行燃烧。对于一些特殊气源、特殊环境,燃烧器在燃烧时可能会出现回火现象,即燃烧发生在灶具内腔,特别是引射管内部,引发危险情况并且造成燃气灶损坏。

3.同时市面上的燃烧器通常采用风门调节燃烧状态,燃烧器本身不具备自动调节的能力,导致为空气系数过大或者燃气压力不足导致的火焰传播速度不稳定,燃烧状态的适应性差,增加回火现象发生的可能性。

技术实现要素:

4.本实用新型要解决的技术问题是为了克服现有技术中燃烧器无法自主调节燃烧状态,燃烧器的引射管内部会出现回火现象的缺陷,提供一种防回火组件、引射管及包括其的燃烧器。

5.本实用新型是通过下述技术方案来解决上述技术问题:一种防回火组件,所述防回火组件包括阀芯和弹性件;

6.所述阀芯可移动地设置于引射管的腔室内,所述弹性件与所述阀芯连接;

7.所述引射管沿气流流通方向依次包括吸气管、收缩管和扩张管,所述弹性件用于向所述阀芯提供靠近所述收缩管的弹性力;

8.所述弹性件沿气流流通方向包括第一端和第二端,所述阀芯设置于所述第二端;

9.所述阀芯与所述引射管内壁配合实现调节开度。

10.在本方案中,防回火组件通过弹性件连接阀芯,弹性件用于向阀芯提供靠近收缩管的弹性力,当进入引射管内部的燃气与空气的混合气体气压变大时,阀芯沿气流方向移动,阀芯与引射管内壁之间的空隙增加以便更多的燃气与空气的混合气体通过;当进入引射管内部的燃气与空气的混合气体气压变小时,阀芯沿扩展管靠近收缩管的方向移动,阀芯与引射管内壁之间的空隙减小避免引射管内部的气压过小。通过弹性件对引射管内壁的气体压强进行适应性的调整,避免空气系数过大或者燃气压力不足导致回火现象的发生,保证引射管在使用过程中的安全性。

11.一种引射管,所述引射管包括上述的防回火组件。

12.在本方案中,引射管内设置上述的防回火组件,通过弹性件对引射管内壁的气体压强进行适应性的调整,避免空气系数过大或者燃气压力不足导致回火现象的发生,保证引射管在使用过程中的安全性。

13.较佳地,所述防回火组件包括第一限位件,

14.所述第一限位件固定于所述引射管,所述弹性件穿设于所述第一限位件。

15.在本方案中,通过第一限位件将阀芯与弹性件固定于引射管内部,第一限位件上设置有穿设孔,弹性件穿设于穿设孔,阀芯能够通过弹性件沿气流方向靠近或者远离收缩管,实现和引射管内壁配合调节开度,以达到稳定空气系数和燃气压力的效果,防止回火现象的发生,保证引射管在使用过程中的安全性。

16.较佳地,当所述弹性件处于第一极限状态时,所述阀芯位于靠近收缩管的第一极限位置,所述阀芯与所述引射管的内壁或所述第一限位件配合实现密封。

17.在本方案中,当回火现象发生时,燃烧反应自燃烧器喷嘴向混气室延伸,此时混气室内部温度升高,气压增大后,推动阀芯向靠近收缩管的方向移动,并与引射管内壁配合实现密封,阻止燃气进入到混气室继续发生燃烧。待混气室内的燃气消耗后,回火现象消失,保证引射管在使用过程中的安全性。

18.较佳地,所述阀芯朝向所述引射管的上游的一端为半球形。

19.在本方案中,阀芯靠近引射管上游的一端设置为半球形,能够对空气和燃气的混合气体起到导流的效果,空气和燃气的混合气体进入引射管后,流经收缩管后气压到达最大值,后自阀芯阀芯朝向所述引射管的上游的一端引流至侧壁,从而气压减小。同时,能避免燃气灶在刚刚进行使用时阀芯受到的作用力过大,确保阀芯与引射管内壁之间的开度与气流大小呈线性关系,保证引射管在使用过程中的安全性。阀芯靠近引射管上游的一端设置为半球形,有利于阀芯与引射管内壁配合,降低了对阀芯制造工艺的精准度要求,减少阀芯的制造成本。

20.较佳地,所述阀芯外缘最大直径大于所述引射管最细处的内径。

21.在本方案中,当弹性件处于第一极限状态时,阀芯位于第一极限位置,第一极限位置在扩张管靠近收缩管处,与引射管内壁抵接实现密封效果,同时避免阀芯造成引射管内部阻塞,确保引射管在使用过程中的安全性;有利于阀芯与引射管内壁配合,降低了对阀芯制造工艺的精准度要求,减少阀芯的制造成本。

22.较佳地,所述防回火组件包括第二限位件,所述第二限位件设置于所述第一端;

23.当所述弹性件处于第二极限状态时,所述阀芯位于远离所述收缩管的第二极限位置,所述第二限位件抵接于所述弹性件。

24.在本方案中,防回火组件包括第二限位件,第二限位件设置于第一端,第二限位件用于弹性件处于第二极限状态时沿气流方向的限位。当弹性件处于第二极限状态时,第二限位件抵接于弹性件。

25.较佳地,所述防回火组件包括连接杆,所述第二限位件固定于所述连接杆,所述第二限位件沿所述连接杆周向向外缘延伸。

26.在本方案中,弹性件套接于连接杆,第二限位件用于将弹性件固定于连接杆,当弹性件处于第二极限状态时,第二限位件抵接于弹性件,第二限位件用于弹性件处于第二极限状态时沿气流方向的限位。

27.较佳地,所述弹性件包括弹簧;

28.和/或,所述弹性件轴线与所述引射管轴线重合。

29.在本方案中,弹性件包括弹簧,因引射管工作时环境温度变化较大,采用弹簧可以确保阀芯与引射管内壁之间的开度与气流大小呈线性关系,保证引射管在使用过程中的安全性。

30.当采用一个弹性件时,弹性件轴线与引射管轴线重合;当采用多个弹性件组合时,多个弹性件的中心应与引射管轴线重合,确保阀芯调节开度时,阀芯的中心处于引射管的轴线上,避免阀芯在移动过程在摩擦引射管内壁造成磨损,延长阀芯的使用寿命。

31.一种燃烧器,其特征在于,所述燃烧器包括上述的引射管。

32.在本方案中,燃烧器设置上述的引射管,通过弹性件对引射管内壁的气体压强进行适应性的调整,避免空气系数过大或者燃气压力不足导致回火现象的发生,保证燃烧器在使用过程中的安全性。

33.本实用新型的积极进步效果在于:防回火组件包括阀芯和弹性件;阀芯可移动地设置于引射管的腔室内,弹性件与阀芯连接;引射管沿气流流通方向依次包括吸气管、收缩管和扩张管,弹性件用于向阀芯提供靠近收缩管的弹性力;弹性件沿气流流通方向包括第一端和第二端,阀芯设置于第二端;阀芯与引射管内壁配合实现调节开度。防回火组件通过弹性件连接阀芯,弹性件用于向阀芯提供靠近收缩管的弹性力,当进入引射管内部的燃气与空气的混合气体气压变大时,阀芯沿气流方向移动,阀芯与引射管内壁之间的空隙增加以便更多的燃气与空气的混合气体通过;当进入引射管内部的燃气与空气的混合气体气压变小时,阀芯沿扩展管靠近收缩管的方向移动,阀芯与引射管内壁之间的空隙减小避免引射管内部的气压过小。通过弹性件对引射管内壁的气体压强进行适应性的调整,避免空气系数过大或者燃气压力不足导致回火现象的发生,保证引射管在使用过程中的安全性。

附图说明

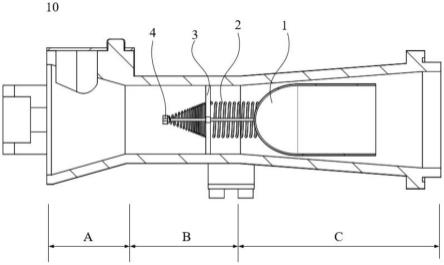

34.图1为本实用新型一实施例的引射管轴向方向的剖面示意图;

35.图2为图1所示的引射管的横切面的剖面示意图;

36.图3为本实用新型一实施例的防回火组件的结构示意图。

37.引射管10

38.阀芯1

39.弹性件2

40.弹簧21

41.塔簧22

42.第一限位件3

43.第二限位件4

44.吸气管a

45.收缩管b

46.扩张管c

具体实施方式

47.下面举个较佳实施例,并结合附图来更清楚完整地说明本实用新型。

48.本实用新型实施例提供了一种防回火组件,如图1所示,防回火组件包括阀芯1和弹性件2;阀芯1可移动地设置于引射管10的腔室内,弹性件2与阀芯1连接;引射管10沿气流流通方向依次包括吸气管a、收缩管b和扩张管c,弹性件2用于向阀芯1提供靠近收缩管b的弹性力;弹性件2沿气流流通方向包括第一端和第二端,阀芯1设置于第二端;阀芯1与引射

管10内壁配合实现调节开度。

49.在具体实施过程中,如图1所示,防回火组件通过弹性件2连接阀芯1,弹性件2用于向阀芯1提供靠近收缩管b的弹性力,当进入引射管10内部的燃气与空气的混合气体气压变大时,阀芯1沿气流方向移动,阀芯1与引射管10内壁之间的空隙增加以便更多的燃气与空气的混合气体通过;当进入引射管10内部的燃气与空气的混合气体气压变小时,阀芯1沿扩展管靠近收缩管b的方向移动,阀芯1与引射管10内壁之间的空隙减小避免引射管10内部的气压过小。通过弹性件2对引射管10内壁的气体压强进行适应性的调整,避免空气系数过大或者燃气压力不足导致回火现象的发生,保证引射管10在使用过程中的安全性。

50.本实用新型提供一种引射管10,如图1所示,包括上述的防回火组件,通过弹性件2对引射管10内壁的气体压强进行适应性的调整,避免空气系数过大或者燃气压力不足导致回火现象的发生,保证引射管10在使用过程中的安全性。

51.作为一种较佳的实施方式,如图1和图2所示,防回火组件包括第一限位件3,第一限位件3固定于引射管10,弹性件2穿设于第一限位件3。

52.在具体实施时,通过第一限位件3将阀芯1与弹性件2固定于引射管10内部,第一限位件3上设置有穿设孔,弹性件2穿设于穿设孔,阀芯1能够通过弹性件2沿气流方向靠近或者远离收缩管b,实现和引射管10内壁配合调节开度,以达到稳定空气系数和燃气压力的效果,防止回火现象的发生,保证引射管10在使用过程中的安全性。

53.作为一种较佳的实施方式,当弹性件2处于第一极限状态时,阀芯1位于靠近收缩管b的第一极限位置,阀芯1与引射管10的内壁或第一限位件3配合实现密封。当回火现象发生时,燃烧反应自燃烧器喷嘴向混气室延伸,此时混气室内部温度升高,气压增大后,推动阀芯1向靠近收缩管b的方向移动,并与引射管10内壁配合实现密封,阻止燃气进入到混气室继续发生燃烧。待混气室内的燃气消耗后,回火现象消失,保证引射管10在使用过程中的安全性。

54.阀芯1与引射管10的内壁或第一限位件3配合实现密封的方式可以如本实施例所示的与引射管10内壁配合实现密封,也可以采用与第一限位件3配合的方式实现密封。此时,第一限位件3可设置于收缩管b靠近扩张管c的一端或设置于扩张管c,可以与引射管10一体成型并自引射管10内壁周向向内延伸,阀芯1外径略小于引射管10内壁直径,当阀芯1处于第一极限位置时,阀芯1与第一限位件3配合实现密封。

55.作为一种较佳的实施方式,如图1所示,阀芯1朝向引射管10的上游的一端为半球形,能够对空气和燃气的混合气体起到导流的效果,空气和燃气的混合气体进入引射管10后,流经收缩管b后气压到达最大值,后自阀芯1阀芯1朝向所述引射管10的上游的一端引流至侧壁,从而气压减小。同时,能避免燃气灶在刚刚进行使用时阀芯1受到的作用力过大,确保阀芯1与引射管10内壁之间的开度与气流大小呈线性关系,保证引射管10在使用过程中的安全性。阀芯1靠近引射管10上游的一端设置为半球形,有利于阀芯1与引射管10内壁配合,降低了对阀芯1制造工艺的精准度要求,减少阀芯1的制造成本。

56.作为一种较佳的实施方式,如图1所示,阀芯1外缘最大直径大于引射管10最细处的内径。当弹性件2处于第一极限状态时,阀芯1位于第一极限位置,第一极限位置在扩张管c靠近收缩管b处,与引射管10内壁抵接实现密封效果,同时避免阀芯1造成引射管10内部阻塞,确保引射管10在使用过程中的安全性;有利于阀芯1与引射管10内壁配合,降低了对阀

芯1制造工艺的精准度要求,减少阀芯1的制造成本。

57.在具体实施时,如图1所示,防回火组件包括第二限位件4,第二限位件4设置于第一端,第二限位件4用于弹性件2处于第二极限状态时沿气流方向的限位;当弹性件2处于第二极限状态时,阀芯1位于远离收缩管b的第二极限位置,第二限位件4抵接于弹性件2。

58.作为一种较佳的实施方式,防回火组件包括连接杆,第二限位件4固定于连接杆,第二限位件4沿连接杆周向向外缘延伸。弹性件2套接于连接杆,第二限位件4用于将弹性件2固定于连接杆,当弹性件2处于第二极限状态时,第二限位件4抵接于弹性件2,第二限位件4用于弹性件2处于第二极限状态时沿气流方向的限位。

59.其中第二限位件4可以设置为本实施例中的球形,也可以沿连接杆的某一个方向或者多个方向向外缘延伸,固定弹性件2与连接杆。

60.作为一种较佳的实施方式,弹性件2包括弹簧21,因引射管10工作时环境温度变化较大,采用弹簧21可以确保阀芯1与引射管10内壁之间的开度与气流大小呈线性关系,保证引射管10在使用过程中的安全性。

61.在具体实施时,当采用一个弹性件2时,弹性件2轴线与引射管10轴线重合;当采用多个弹性件2组合时,多个弹性件2的中心应与引射管10轴线重合,确保阀芯1调节开度时,阀芯1的中心处于引射管10的轴线上,避免阀芯1在移动过程在摩擦引射管10内壁造成磨损,延长阀芯1的使用寿命。

62.作为一种较佳的实施方式,如图3所示,在本实施例中弹性件2包括弹簧21和塔簧22。当回火现象发生时,燃烧反应自燃烧器喷嘴向混气室延伸,此时混气室内部温度升高,气压增大后,推动阀芯1向靠近收缩管b的方向移动,此时弹簧21收缩,并与引射管10内壁配合实现密封,阻止燃气进入到混气室继续发生燃烧。待混气室内的燃气消耗后,回火现象消失,弹簧21在回复力的作用下回弹,确保阀芯与引射管10内壁之间存在一定开度,保证引射管10在使用过程中的安全性。在使用过程中,当燃气与空气的混合气体气压增大时,推动阀芯1沿气流方向移动,弹簧21拉伸,阀芯1与引射管10内壁之间的开度增大。塔簧22具有较好的减震效果,能够保证阀芯1与引射管10内壁之间的开度与燃气和空气的气压大小呈线性关系,以达到稳定空气系数和燃气压力的效果,防止回火现象的发生,保证引射管10在使用过程中的安全性。

63.本实用新型还提供一种燃烧器,包括上述的引射管10。通过弹性件2对引射管10内壁的气体压强进行适应性的调整,避免空气系数过大或者燃气压力不足导致回火现象的发生,保证燃烧器在使用过程中的安全性。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1