一种氧化剂分级燃烧器的制作方法

1.本实用新型涉及一种燃烧器,具体涉及一种氧化剂分级燃烧器,属于燃烧器技术领域。

背景技术:

2.燃烧器应用于多种工业场景,其中一个典型的适用场景为熔炼行业,燃料的自身特性和燃烧器结构导致其燃料不易燃烧且燃烧程度较低,燃烧效率因不完全燃烧而受到影响。尤其是各类型燃料应用于熔炼炉以及工业窑炉内进行燃烧时,燃烧器喷射的气流中携带的不完全燃烧的微粒可能在重力作用下偏离气流方向而影响炉内其它部件,或者散落在炉内产品表面,影响炉内产品质量和产量。

3.以微粒状固体燃料中的石油焦粉为例,申请号为2018207342022的中国实用新型专利公开了一种石油焦粉燃烧器及燃烧炉,包括炉体和喷枪组件;炉体设置有腔体,输气部、脱硫部、点火部和燃料部通过喷枪组件均与腔体连通,燃料部用于向腔体内输送燃料;通过喷枪组件可沿着炉体的腔体内移动,从而可以调节喷枪组件在腔体内部的火焰位置,通过燃料部和输气部调节,可以控制喷枪组件在腔体内部的火焰大小,而且通过脱硫部可以保证燃烧后的气体进行脱硫处理,保证了清洁排放的技术效果,缓解了现有技术中存在的燃烧炉内的火焰大小固定,石油焦粉无法充分燃烧,整个系统燃烧效率低,不完全燃烧产生废渣的技术问题。

4.该石油焦粉燃烧器虽然具有使石油焦粉充分燃烧的效果,但结构较为复杂,燃烧器内需要设置较多层的通道,其氧化剂供给通道的结构决定了较少量的氧化剂与燃烧器喷射的携带微粒状固体燃料的气流中心所混合,而大部分氧化剂与上述喷射的气流周边平行形成与燃烧器火焰周边接触的氧化剂层,并被燃烧器的火焰周边部分所消耗,即火焰中心部位的氧化剂较少而火焰周边部位的氧化剂较多,使燃烧火焰较长且燃烧不充分,仍然具有燃料不完全燃烧的缺陷,并且不完全燃烧的微粒仍然具有较大可能散落入炉体内。

技术实现要素:

5.基于以上背景,本实用新型的目的在于提供一种氧化剂分级燃烧器,改善燃料在熔炼炉或工业窑炉内的不完全燃烧情况。

6.为了实现上述实用新型目的,本实用新型提供以下技术方案:

7.一种氧化剂分级燃烧器,包括:

8.燃烧器本体,所述燃烧器本体内部具有沿其长度方向延伸且相互独立的用于输送燃料的燃料输送通道和用于输送氧化剂的氧化剂输送通道,所述氧化剂输送通道环绕于所述燃料输送通道外部;以及,

9.喷嘴,所述喷嘴与所述燃烧器本体的一端端部固定连接,喷嘴上与燃烧器本体连接一端相对的另一端表面被配置为射流表面,喷嘴内部具有沿其长度方向延伸且相互独立的燃料射流通道、若干第一氧化剂射流通道和若干第二氧化剂射流通道,所述燃料射流通

道连通所述燃料输送通道,若干所述第一氧化剂射流通道和若干所述第二氧化剂射流通道分别连通所述氧化剂输送通道,第一氧化剂射流通道的内径大于第二氧化剂射流通道的内径,若干第一氧化剂射流通道和若干第二氧化剂射流通道的至少之一内部设有用于改变各氧化剂射流通道内径的变径部,所述变径部的最大口径不大于所述各氧化剂射流通道内径,燃料射流通道、若干第一氧化剂射流通道和若干第二氧化剂射流通道在射流表面形成燃料射流出口、若干第一氧化剂射流出口和若干第二氧化剂射流出口,所述燃料射流出口位于射流表面的中部,若干所述第一氧化剂射流出口和若干所述第二氧化剂射流出口间隔设置且以环形阵列方式环绕于燃料射流出口外周。

10.该氧化剂分级燃烧器适用于多种类型的燃料,燃料可以为气体燃料,或者为气化后的液体燃料,或者为气体输送的固体颗粒燃料,具体地,燃料包括但不限于天然气、煤焦油、重油、煤粉、石油焦、固体生物质燃料以及可燃的固体废弃物,氧化剂为纯氧气或者富氧空气,其中纯氧气为氧气浓度大于99%的气体,富氧空气为氧气浓度大于21%小于99%的氧气和空气混合物,具有初始压力和流速的氧化剂由燃烧器本体内的氧化剂输送通道进入喷嘴,在喷嘴内分成多股射流分别进入多个第一氧化剂射流通道和多个第二氧化剂射流通道,由于第一氧化剂射流通道内径大于第二氧化剂射流通道内径,燃烧器本体内流速相同的氧化剂在第一氧化剂射流通道内和第二氧化剂射流通道内的流速被其内径影响而改变,在第一氧化剂射流出口和第二氧化剂射流出口形成流速不同的氧化剂射流,特别是由于上述各氧化剂射流通道内设置的变径部对各氧化剂射流通道内径的改变,更增强了两种氧化剂射流通道的流速变化曲线的陡峭程度,使第一氧化剂射流出口和第二氧化剂射流出口喷射的氧化剂射流呈现差异较大的流速,使喷嘴的射流表面形成相邻交错的快速氧化剂射流和慢速氧化剂射流,多股不同流速的氧化剂射流有效撞击并渗透位于多股氧化剂射流中心的燃料射流,从而在燃烧火焰的较早阶段提高燃料的燃烧程度,改善燃料在熔炼炉或工业窑炉内的不完全燃烧情况。

11.作为优选,所述变径部包括自喷嘴与燃烧器本体连接的端部到射流表面方向依次设置的渐缩段、喉段和渐扩段,所述喉段的最大内径不大于所述渐缩段的最小内径和所述渐扩段的最小内径,喉段的延伸长度不大于所述渐缩段的延伸长度和所述渐扩段的延伸长度。

12.渐缩段在其延伸长度上使各氧化剂射流通道的内径逐渐减小,各氧化剂射流通道的内径最小部位处于喉段,渐扩段在其延伸长度上使各氧化剂射流通道的内径逐渐增大,该结构的变径部使得穿过其的氧化剂射流的流速急剧改变,进一步提高第一氧化剂射流出口和第二氧化剂射流出口喷射的氧化剂射流的流速之间的差异化。

13.作为优选,所述喉段与所述渐缩段的连接部位以及所述喉段与所述渐扩段的连接部位中的至少之一设有径向截面为弧形的过渡段。

14.作为优选,所述第二氧化剂射流通道的最大内径与所述第一氧化剂射流通道的最大内径之比为1:2~5。

15.上述内径比范围内的第二氧化剂射流通道和第一氧化剂射流通道产生的不同流速氧化剂射流的流速差异较为适配燃料的燃烧性能。

16.作为优选,所述第二氧化剂射流通道的变径部的最小内径与所述第一氧化剂射流通道的变径部的最小内径之比为1:1~3。

17.上述内径比范围内的第二氧化剂射流通道变径部和第一氧化剂射流通道变径部能够产生较为显著的氧化剂射流的流速差异,从而实现不同的流量和动量;将氧化剂进行分级供应,第一氧化剂首先和燃料混合,辅助燃料着火和稳定燃烧,第一氧化剂和燃料的配比中过氧空气系数小于1,形成富燃料气氛,有效的抑制氮氧化物的生成;第二氧化剂通过高流速和燃料的混合距离拉长,在第一氧化剂和燃料反应接近完成时,继续补充氧化剂,可以提高燃烧率,虽然第二氧化剂和燃料形成的富氧气体,但此时燃料已经接近反应完全,不会形成更多的氮氧化物。

18.作为优选,所述第一氧化剂射流通道的最大内径与所述燃料射流通道的内径之比为1:2~5。

19.作为优选,所述第一氧化剂射流通道和所述第二氧化剂射流通道的数量分别为至少六个,且第一氧化剂射流通道和第二氧化剂射流通道的数量相同。

20.作为优选,所述第一氧化剂射流通道的径向截面、所述第二氧化剂射流通道的径向截面以及所述燃料射流通道的径向截面呈具有比例的相同形状。

21.作为优选,所述第一氧化剂射流通道的径向截面、所述第二氧化剂射流通道的径向截面以及所述燃料射流通道的径向截面的形状为圆形、椭圆形和多边形中的一种。

22.作为优选,每两个相邻所述第一氧化剂射流出口均以位于其之间的一个第二氧化剂射流出口为中心而对称分布,且每个第一氧化剂射流出口与其相邻的第二氧化剂射流出口之间的距离均相同。

23.多个第一氧化剂射流出口与多个第二氧化剂射流出口形成等距的环形阵列式分布,射出的多股氧化剂射流之间具有大致相同的距离,降低多股氧化剂射流在向着燃料射流撞击过程中的互相干涉情况,而使多股氧化剂射流大致在与燃料射流撞击时才会相汇集。

24.与现有技术相比,本实用新型具有以下优点:

25.本实用新型的一种氧化剂分级燃烧器,使具有初始压力和流速的氧化剂在第一氧化剂射流通道内和第二氧化剂射流通道内的流速被其内径影响而改变,在第一氧化剂射流出口和第二氧化剂射流出口形成流速不同的氧化剂射流,且由于上述各氧化剂射流通道内设置的变径部对各氧化剂射流通道内径的改变,使第一氧化剂射流出口和第二氧化剂射流出口喷射的氧化剂射流呈现差异较大的流速,多股不同流速的氧化剂射流有效撞击并渗透位于多股氧化剂射流中心的燃料射流,从而在燃烧火焰的较早阶段提高燃料的燃烧程度,改善燃料在熔炼炉或工业窑炉内的不完全燃烧情况。

附图说明

26.为了更清楚地说明本实用新型实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据提供的附图获得其他的附图。

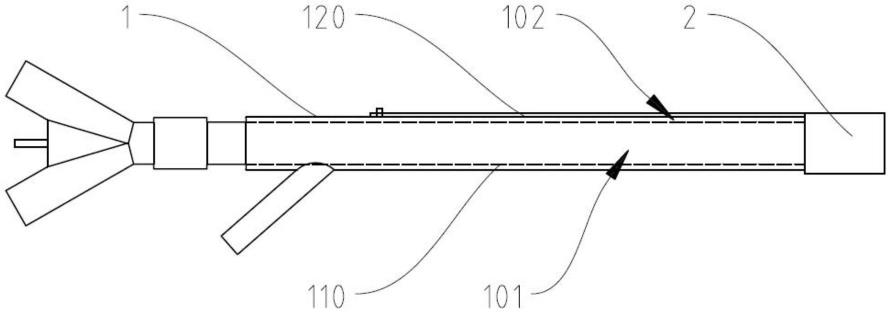

27.图1是本实用新型氧化剂分级燃烧器的结构示意图;

28.图2是本实用新型中喷嘴的立体结构示意图;

29.图3是本实用新型中变径部的结构示意图。

30.图中:1、燃烧器本体;2、喷嘴;101、燃料输送通道;102、氧化剂输送通道;110、内管;120、外管;201、射流表面;202、燃料射流通道;203、第一氧化剂射流通道;204、第二氧化剂射流通道;205、变径部;206、燃料射流出口;207、第一氧化剂射流出口;208、第二氧化剂射流出口;2051、渐缩段;2052、喉段;2053、渐扩段;2054、过渡段。

具体实施方式

31.下面通过具体实施例,并结合附图,对本实用新型的技术方案作进一步的具体说明。应当理解,本实用新型的实施并不局限于下面的实施例,对本实用新型所做的任何形式上的变通和/或改变都将落入本实用新型保护范围。

32.在本实用新型中,若非特指,所有的份、百分比均为重量单位,所采用的设备和原料等均可从市场购得或是本领域常用的。下述实施例中的方法,如无特别说明,均为本领域的常规方法。下述实施例中的部件或设备如无特别说明,均为通用标准件或本领域技术人员知晓的部件,其结构和原理都为本技术人员均可通过技术手册得知或通过常规实验方法获知。

33.现有技术中适用于多种燃料的燃烧器,其内部氧化剂供给通道的结构决定了较少量的氧化剂与燃烧器喷射的燃料的气流中心所混合,而大部分氧化剂与上述喷射的气流周边平行形成与燃烧器火焰周边接触的氧化剂层,并被燃烧器的火焰周边部分所消耗,即火焰中心部位的氧化剂较少而火焰周边部位的氧化剂较多,使燃烧火焰较长且燃烧不充分,造成燃料不完全燃烧,并且不完全燃烧的微粒具有较大可能散落入炉体内。

34.针对上述技术问题,本实用新型的实施例公开了一种氧化剂分级燃烧器,通过在燃烧器的喷嘴2设置多个具有差异内径的第一氧化剂射流通道203和第二氧化剂射流通道204,使具有初始压力和流速的氧化剂被分成具有两个差异性流速的多股氧化剂射流,并通过上述各氧化剂射流通道内设置的变径部205对各氧化剂射流通道内径的改变,增强两种氧化剂射流通道的流速变化曲线的陡峭程度,使第一氧化剂射流出口207和第二氧化剂射流出口208喷射的氧化剂射流呈现差异较大的流速,多股差异较大流速的氧化剂射流有效撞击并渗透位于多股氧化剂射流中心的燃料射流,从而在燃烧火焰的较早阶段提高燃料的燃烧程度,由此改善燃料在熔炼炉或工业窑炉内的不完全燃烧情况。

35.以下结合附图对本实用新型的实施例做出详细说明,在下面的详细说明中,为便于解释,阐述了许多具体的细节以提供对本实用新型的实施例的全面理解。

36.如图1所示的一种氧化剂分级燃烧器,包括燃烧器本体1和喷嘴2,喷嘴2与燃烧器本体1的一端端部固定连接。

37.燃烧器本体1内部具有沿其长度方向延伸且相互独立的用于输送燃料的一个燃料输送通道101和用于输送氧化剂的一个氧化剂输送通道102,氧化剂输送通道102环绕于燃料输送通道101外部,具体地,燃烧器本体1为具有内管110和外管120的套管式结构,内管110之间的空间被配置为燃料输送通道101,内管110与外管120之间的环形空间被配置为氧化剂输送通道102。燃料可以为气体燃料,或者为气化后的液体燃料,或者为气体输送的固体颗粒燃料,具体地,燃料包括但不限于天然气、煤焦油、重油、煤粉、石油焦、固体生物质燃料以及可燃的固体废弃物,其中,在本实施例中,燃料输送通道101所输送的燃料为微粒状固体燃料,如石油焦,氧化剂输送通道102所输送的氧化剂可以是纯度较高的氧气,或是富

氧空气,其中纯氧气为氧气浓度大于99%的气体,富氧空气为氧气浓度大于21%小于99%的氧气和空气混合物。

38.如图2所示,喷嘴2上与燃烧器本体1连接一端相对的另一端表面被配置为射流表面201,喷嘴2内部具有沿其长度方向延伸且相互独立的一个燃料射流通道202、六个第一氧化剂射流通道203和六个第二氧化剂射流通道204,当然,第一氧化剂射流通道203和第二氧化剂射流通道204的数量可以根据实际应用需要进行增加,从而使燃料射流的燃烧火焰获得更多的氧化剂的补充。

39.燃料射流通道202连通燃料输送通道101,六个第一氧化剂射流通道203和六个第二氧化剂射流通道204分别连通氧化剂输送通道102,燃料射流通道202的径向截面为圆形,第一氧化剂射流通道203的径向截面和第二氧化剂射流通道204的径向截面均为圆形,第一氧化剂射流通道203的内径大于第二氧化剂射流通道204的内径,第一氧化剂射流通道203和第二氧化剂射流通道204的内部均设有用于改变各氧化剂射流通道内径的变径部205,变径部205的最大口径不大于各氧化剂射流通道内径。当然,燃料射流通道202的径向截面、第一氧化剂射流通道203的径向截面和第二氧化剂射流通道204的径向截面也可以为椭圆形,或者方形、六边形等多边形,只要保证第一氧化剂射流通道203的径向截面、第二氧化剂射流通道204的径向截面以及燃料射流通道202的径向截面呈具有比例的相同形状即可。

40.一个燃料射流通道202、六个第一氧化剂射流通道203和六个第二氧化剂射流通道204在射流表面201形成一个燃料射流出口206、六个第一氧化剂射流出口207和六个第二氧化剂射流出口208,其中,燃料射流出口206位于射流表面201的中部,六个第一氧化剂射流出口207和六个第二氧化剂射流出口208间隔设置且以环形阵列方式环绕于燃料射流出口206外周。

41.具有初始压力和流速的氧化剂由燃烧器本体1内的氧化剂输送通道102进入喷嘴2,在喷嘴2内分成多股射流分别进入六个第一氧化剂射流通道203和六个第二氧化剂射流通道204,由于第一氧化剂射流通道203内径大于第二氧化剂射流通道204内径,燃烧器本体1内流速相同的氧化剂在第一氧化剂射流通道203内和第二氧化剂射流通道204内的流速被其内径影响而改变,在第一氧化剂射流出口207和第二氧化剂射流出口208形成流速不同的氧化剂射流。

42.特别是,由于上述各氧化剂射流通道内设置的变径部205对各氧化剂射流通道内径的改变,更增强了两种氧化剂射流通道的流速变化曲线的陡峭程度,使第一氧化剂射流出口207和第二氧化剂射流出口208喷射的氧化剂射流呈现差异较大的流速,使喷嘴2的射流表面201形成相邻交错的快速氧化剂射流和慢速氧化剂射流,多股不同流速的氧化剂射流有效撞击并渗透位于多股氧化剂射流中心的燃料射流,从而在燃烧火焰的较早阶段提高微粒状固体燃料的燃烧程度,由此改善微粒状固体燃料在熔炼炉或工业窑炉内的不完全燃烧情况。

43.在一些应用场景中,需要获得流速差异化更大的多股氧化剂射流,为了进一步提高第一氧化剂射流出口207和第二氧化剂射流出口208喷射的氧化剂射流的流速之间的差异化,如图3所示,变径部205包括自喷嘴2与燃烧器本体1连接的端部到射流表面201方向依次设置的渐缩段2051、喉段2052和渐扩段2053,喉段2052的最大内径不大于渐缩段2051的最小内径和渐扩段2053的最小内径,喉段2052的延伸长度不大于渐缩段2051的延伸长度和

渐扩段2053的延伸长度。渐缩段2051在其延伸长度上使各氧化剂射流通道的内径逐渐减小,各氧化剂射流通道的内径最小部位处于喉段2052,渐扩段2053在其延伸长度上使各氧化剂射流通道的内径逐渐增大,该结构的变径部205使得穿过其的氧化剂射流的流速急剧改变。

44.为了使氧化剂射流在各氧化剂射流通道内较为顺畅的改变流速,喉段2052与渐缩段2051的连接部位以及喉段2052与渐扩段2053的连接部位均设有径向截面为弧形的过渡段2054。

45.第二氧化剂射流通道204的最大内径与第一氧化剂射流通道203的最大内径之比为1:2~5,上述内径比范围内的第二氧化剂射流通道204和第一氧化剂射流通道203产生的不同流速氧化剂射流的流速差异较为适配微粒状固体燃料的燃烧性能。第二氧化剂射流通道204的变径部205的最小内径与第一氧化剂射流通道203的变径部205的最小内径之比为1:1~3,上述内径比范围内的第二氧化剂射流通道204变径部205和第一氧化剂射流通道203变径部205能够产生较为显著的氧化剂射流的流速差异。第一氧化剂射流通道203的最大内径与燃料射流通道202的内径之比为1:2~5。

46.在本实施例中,第二氧化剂射流通道204的最大内径为3mm,第一氧化剂射流通道203的最大内径为9mm,两者之比为1:3。第二氧化剂射流通道204的变径部205的最小内径为1mm,第一氧化剂射流通道203的变径部205的最小内径为2mm,两者之比为1:2。第一氧化剂射流通道203的最大内径与燃料射流通道202的内径之比为1:4。当然,上述各比值可以根据实际应用需要进行调整,只要保证其在上述限定的比值范围内即可。

47.在本实施例中,每两个相邻第一氧化剂射流出口207均以位于其之间的一个第二氧化剂射流出口208为中心而对称分布,且每个第一氧化剂射流出口207与其相邻的第二氧化剂射流出口208之间的距离均相同,六个第一氧化剂射流出口207与六个第二氧化剂射流出口208形成等距的环形阵列式分布,射出的多股氧化剂射流之间具有大致相同的距离,降低多股氧化剂射流在向着燃料射流撞击过程中的互相干涉情况,而使多股氧化剂射流大致在与燃料射流撞击时才会相汇集。

48.本文中应用了具体个例对本实用新型的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本实用新型的方法及其核心思想。应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型原理的前提下,还可以对本实用新型进行若干改进和修饰,这些改进和修饰也落入本实用新型权利要求的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1