分火器和燃烧器的制作方法

本技术涉及燃烧器的,具体地,涉及一种分火器和燃烧器。

背景技术:

1、随着人们对生活品质的要求越来越高,人们对灶具的要求越来越高。不锈钢材质的燃烧器因其耐高温且不易生锈而越来越多地使用在灶具上。

2、燃烧器通常包括火盖和分火器。分火器包括外环壁、内环壁以及连接在外环壁和内环壁的底部之间的底壁。火盖扣盖在外环壁和内环壁的顶部以合围形成混气通道。底壁上设置有与该混气通道连通的进气孔。

3、与传统的铸铁燃烧器相比,不锈钢燃烧器的火盖的壁更薄些,其原因在于:如果壁厚较大的话会导致在不锈钢火盖上加工火孔的难度增大。壁薄最直接的影响就是火盖上的火孔深度较小,出气速度较快。靠近进气孔的那些火孔会因为气流直冲而导致出气速度明显快于远离进气孔的那些火孔的出气速度,进而在靠近进气孔的那些火孔处特别容易出现离焰的情况,而在远离进气孔的那些火孔处火焰较小,进而出现火焰不均匀的情况。

技术实现思路

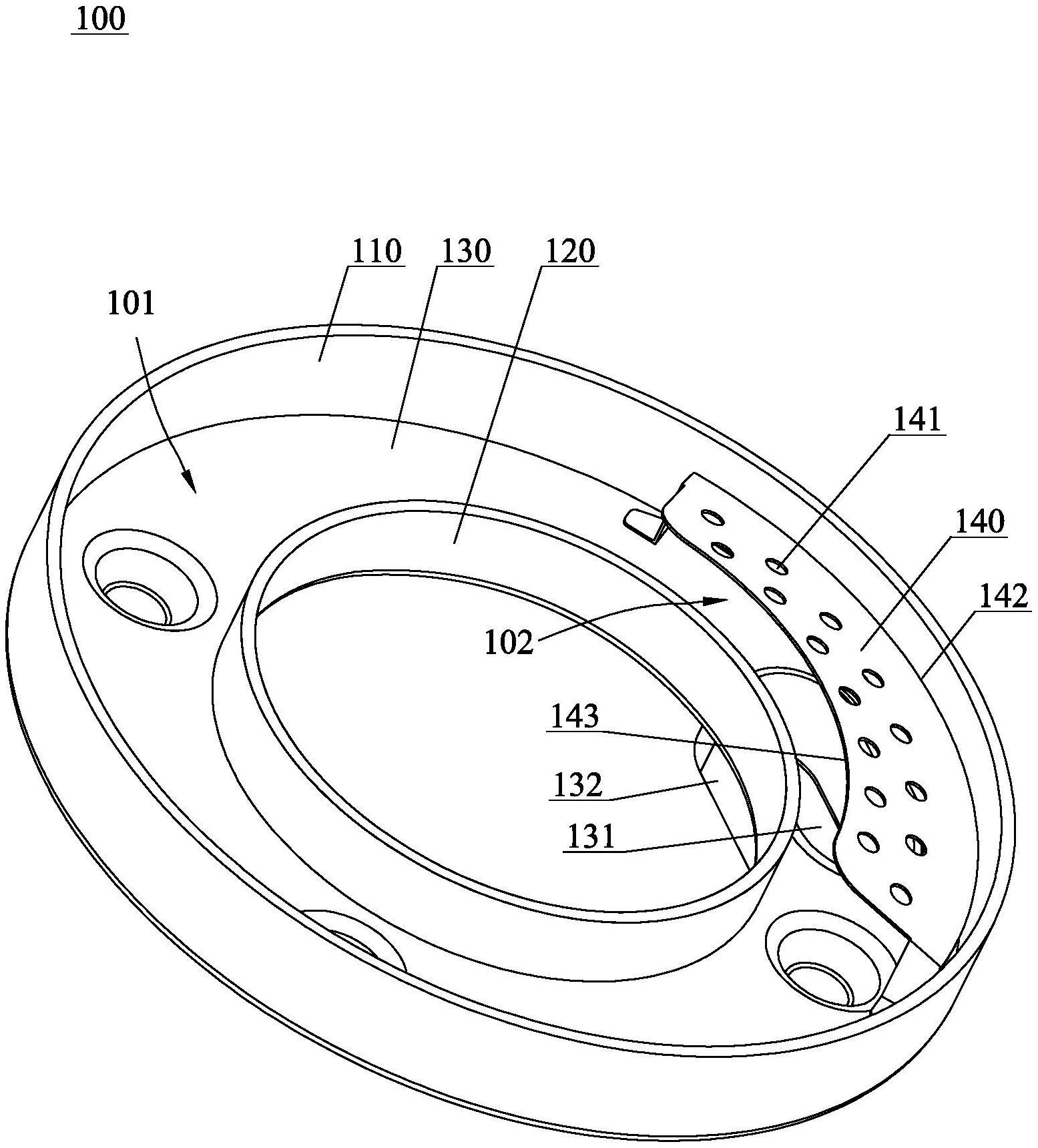

1、为了至少部分地解决现有技术中存在的问题,根据本实用新型的一个方面,提供了一种分火器。分火器包括外环壁、内环壁以及底壁,底壁连接在外环壁的底部和内环壁的底部之间,外环壁、内环壁和底壁合围形成混气腔,底壁上设置有进气孔,分火器还包括设置在混气腔内的导流板,导流板设置在进气孔的上方,且导流板在底壁上的投影至少部分地覆盖进气孔,导流板上设置有多个通气孔。如此,气体由进气孔排出后,触碰到导流板后,大部分气体被导流板导流至其两侧,沿着混气腔的延伸方向在水平面内输送至距离进气孔较远的火盖火孔处;而少部分气体通过通气孔流至进气孔周边的火盖火孔,使得导流板同时保证了进气孔附近的火盖火孔的燃气量和距离进气孔较远的火盖火孔的燃气量,这样使得整圈火盖火孔的出气均匀,使得各火盖火孔的火焰比较均匀,且避免了在进气孔附近的火盖火孔处出现离焰的情况。

2、示例性地,导流板的外侧边缘抵靠外环壁。如此设置,导流板的外侧边缘与外环壁之间几乎不存在缝隙,避免了从进气孔输出的燃气通过导流板的外侧边缘与外环壁之间的间隙直接输送至进气孔附近的火盖火孔而出现火焰不均匀的现象。

3、示例性地,导流板与内环壁之间设有间隙。如此设置,从进气孔输出的燃气有一部分会经过该间隙后可以流向进气孔附近的火盖火孔(主要包括位于进气孔的正上方的那部分火盖火孔),在这部分燃气在通气孔上方流过时会与直接从通气孔向上流出的燃气发生碰撞,从而使得两股气流充分混合且不具有明显的方向性,进而使得进气孔附近的火盖火孔的出气更加均匀和平稳。

4、示例性地,导流板具有朝向内环壁的内侧边缘和朝向外环壁的外侧边缘,沿着从外侧边缘到内侧边缘的方向,导流板向上倾斜地延伸。如此,内侧边缘与底壁之间的距离大于外侧边缘与底壁之间的距离。这样,导流板可以对流向间隙的气流起到导向作用,使得气流更加平稳地在经过间隙之后流向进气孔附近的火盖火孔。

5、示例性地,内侧边缘与外侧边缘的高度差在3-5mm范围内。示例性地,高度差可以为3mm、3.5mm、4mm、4.5mm、5mm等等。如此设置,如果高度差太小,导流板的斜度值会较小进而会导致导流板的导向效果不好,经过间隙的燃气速度太慢不能冲散经过通气孔直冲上来的燃气气流;如果高度差太大,可能会导致火盖的高度增加,进而增加了火盖的材料成本。通过将高度差设定在3-5mm,导流板既可以在其下方具有较多的气体流动空间,又可以在其上方更好与火盖进行径向的配合。

6、示例性地,内侧边缘与外环壁的顶部齐平。如此设置,沿着竖直方向,整个导流板的任意部位均不会凸出高于外环壁的顶部。当分火器与火盖配合时,导流板无需占用火盖沿竖直方向的空间,分火器可以适配任意深度尺寸的火盖,降低了火盖与分火器的装配要求,提高了分火器的通用性。除此之外,外环壁的顶部也可以对导流板起到一定的防护作用,避免导流板受到磕碰,延长了导流板的使用寿命。

7、示例性地,导流板上越靠近外环壁的区域内的多个通气孔的分布密度越小。如此设置,导流板可以通过通气孔的分布平衡内外侧的导流通气量,大部分燃气可以通过靠近内侧的分布较密集的通气孔,少部分燃气可以通过靠近外侧的分布较稀疏的通气孔,避免了大量的燃气直接经靠近外环壁区域的通气孔流向靠近进气孔附近的火盖火孔,进而使得导流板的导流效果更加均衡,从而使得火盖火孔各处的燃烧效果大体一致。

8、示例性地,沿着内环壁的延伸方向,导流板在底壁上的投影的两端超过进气孔。如此设置,沿着内环壁的延伸方向,导流板可以对进气孔排出的燃气起到一定的限速和导向作用,引导气体由导流板的两端逐渐逸散至混气腔,提高了燃气的输送效率,进而提高了燃烧效率。

9、示例性地,在分火器的中心点与进气孔的中心点之间的连线上,导流板的朝向内环壁的内侧边缘在底壁上的投影与进气孔的朝向内环壁的边缘之间的间距小于或等于3mm。示例性地,间距可以为0、0.5mm、1mm、1.5mm、2mm、2.5mm、3mm等等。如此设置,当间距小于或等于3mm时,导流板在内侧边缘处可以大体覆盖进气孔;进而,导流板的内侧边缘可以对由进气孔的朝向内环壁的部位所流出的燃气进行导流,更易于实现使得进气孔附近的火盖火孔的出气更加均匀和平稳;而且,同时还提高了导流板的利用率。

10、示例性地,进气孔呈跑道形,分火器的中心点与进气孔的中心点之间的连线与跑道形的长轴具有夹角。典型地,在沿着内环壁的延伸方向的各个位置处,外环壁与内环壁之间的间距一般都是相等的,并且在外环壁与内环壁之间的距离有限的情况下,沿着与连线具有夹角的方向增大进气孔的尺寸可以在一定程度上增大进气孔的横截面积,进而可以增大进气孔的燃气通气量,减小进气速度。再者,沿着与连线具有夹角的方向增大进气孔的尺寸可以使得沿着围绕内环壁的方向在更长的长度范围内可以进气,这样更有利于进入混气腔内的燃气朝向远离进气孔的两侧扩散,进而利于燃气的快速分流。

11、示例性地,进气孔具有第一弧形孔壁、第二弧形孔壁、第一直孔壁和第二直孔壁,第一弧形孔壁和第二弧形孔壁沿着跑道形的长轴相对设置,第一直孔壁和第二直孔壁沿着平行于长轴的方向延伸且连接在第一弧形孔壁和第二弧形孔壁的两端之间。不锈钢分火器具有较高的硬度和强度,典型地,可以通过冲压的方式加工进气孔,将进气孔的中间段(第一直孔壁和第二直孔壁之间的部分)设计成直线型可以简化加工工艺,尤其是大火引射管的出气口也需要加工成与进气孔适配的跑道形的情况下,第一直孔壁和第二直孔壁可以显著地降低大火引射管的加工难度,进而降低了燃烧器的成本。当然,这种构造的分火器也可以采用其他材料制成。

12、示例性地,分火器可以为不锈钢分火器。如此设置,相较于铜质分火器而言,不锈钢分火器的材料成本更低;相较于铸铁分火器,不锈钢分火器易于加工制造。除此之外,不锈钢分火器可具有较高的硬度和强度,且表面不易氧化,用户视觉体验较好。

13、本实用新型另一方面还提供一种燃烧器。燃烧器包括前述任一项的分火器;以及火盖,火盖设置在分火器的上方且覆盖混气腔。燃烧器具有前述任意一项分火器的技术效果,此处不做赘述。

14、在

技术实现要素:

中引入了一系列简化形式的概念,这将在具体实施方式部分中进一步详细说明。本实用新型内容部分并不意味着要试图限定出所要求保护的技术方案的关键特征和必要技术特征,更不意味着试图确定所要求保护的技术方案的保护范围。

15、以下结合附图,详细说明本实用新型的优点和特征。

- 还没有人留言评论。精彩留言会获得点赞!