一种循环流化床机组风机节能系统的制作方法

本技术涉及循环流化床机组,具体涉及一种循环流化床机组风机节能系统。

背景技术:

1、循环流化床燃烧技术是工业化程度最高的洁净煤燃烧技术之一,国内有大量的使用。但是,对于小型循环流化床机组在设计和实际使用时不够重视节能技术的运用,送引风机电耗可占到5%以上,是机组的第一大电量消耗者。

2、例如授权公告号为cn205782865u的实用新型专利公开了一种实现低氮氧化物排放的循环流化床锅炉系统,包括依次相连的锅炉、旋风分离器、除尘器、引风机,还包括一次风供风系统、二次风供风系统,在引风机后引出一根烟气再循环管,烟气再循环管上并联一次风供风系统、二次风供风系统,二次风供风系统包括二次风机、二次风管、置于锅炉前墙、后墙外侧的多根二次风立管和设置于水冷壁上与二次风立管连接的分层布置于锅炉稀相区的二次风喷口。

3、小型循环流化床机组送风机和引风机电耗高,主要表现为:1)锅炉布风板面积大、一次风率高,使得一次风机能耗高;2)布风板阻力大,需要的一次风压头高,提高了一次风机能耗;3)二次风系统阻力大,需要二次风压头高,提高了导致二次风机能耗;4)尾部烟道出口的烟风道结构设计不合理,局部阻力大,需要引风机压头高,提高了引风机能耗;5)送风机和引风机采用挡板门调节,节流损失大,导致送风机和引风机能耗高;6)送风机和引风机特性曲线与管网阻力特性不匹配,风机运行在低效率区,导致送风机和引风机能耗高;7)引风机入口烟风道布置不合理,增加了烟道系统阻力,需要引风机压头高,提高了引风机能耗;8)尾部烟道的通风梁需要冷却,通常是设置冷却风支管,冷却风支管连通一次风机的出口与通风梁,以借助一次风对通风梁冷却,这样也增加了一次风机的能耗。

4、因此,设法降低送风机和引风机能耗,对电厂和热电车间的经济运行有着十分重要的现实意义。

技术实现思路

1、有鉴于此,本实用新型的目的是提供一种循环流化床机组风机节能系统,用以解决现有技术中存在的送风机和引风机能耗高的技术问题。

2、为实现上述目的,本实用新型所提供的循环流化床机组风机节能系统采用如下技术方案:

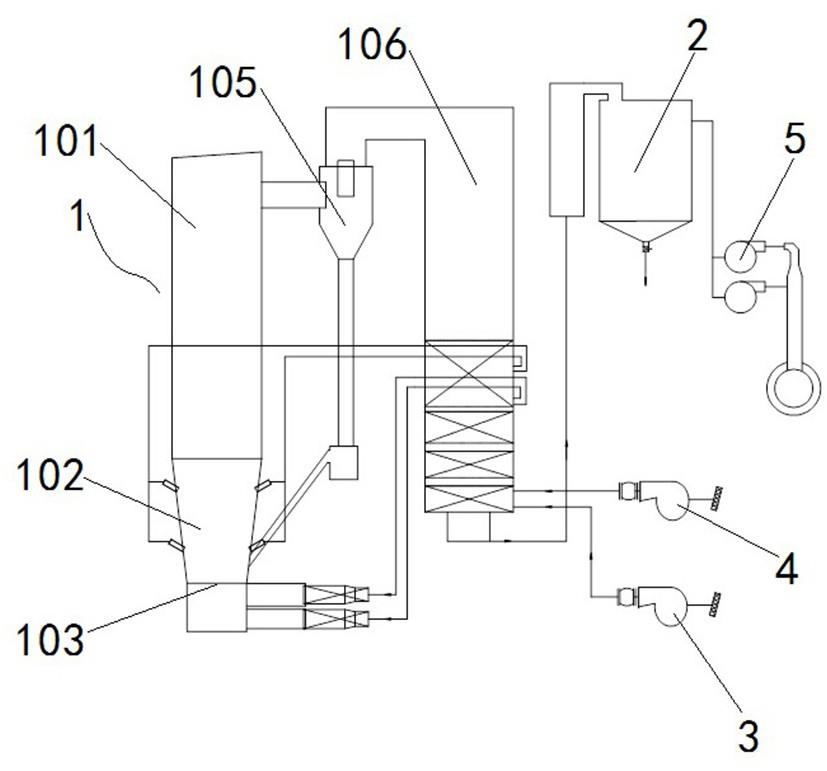

3、一种循环流化床机组风机节能系统,包括锅炉,锅炉包括炉膛、旋风分离器和尾部烟道,炉膛包括靠上的炉膛直段和靠下的炉膛锥段,炉膛锥段通过进风管道连接有一次风机和二次风机,炉膛直段上侧连接有旋风分离器,旋风分离器出口连接有尾部烟道,尾部烟道出口连接有除尘器,除尘器出口连接有引风机以将处理后烟气排出,所述炉膛锥段下侧设有一次风机提供的一次风进入的布风板,布风板上布置有供一次风通过的风帽,炉膛锥段的侧向设置有用于二次风机提供的二次风进入的二次风口:

4、所述布风板的外周设置有凸台,所述布风板的截面面积与所述炉膛直段截面面积的比值为35%-50%,以降低一次风的风量;

5、所述布风板上风帽孔的面积之和与所述布风板面积的比值为3.5%-5%,以降低一次风进风阻力;

6、所述尾部烟道和引风机之间的烟道上增设流线型烟道,流线型烟道包括主烟道和支烟道,主烟道和支烟道之间通过流线型导流板连接,以降低烟气流动阻力。

7、作为优选地,所述凸台在布风板一侧或四周设置。

8、作为优选地,所述凸台的宽度为25mm-500mm,高度为50mm-1500mm。

9、作为优选地,所述炉膛锥段上二次风口的面积之和与所述炉膛直段面积的比值为1.15%-2.1%,以降低二次风口流速和二次风系统阻力。

10、作为优选地,所述支烟道在水平、垂直方向具有弯折段,弯折段采用流线型导流板过渡,以降低烟气在水平方向流动时的阻力。

11、作为优选地,所述锅炉的尾部烟道的通风梁通过冷却风支管连通所述一次风机的入口,以借助一次风机入口处的负压将空气吸入冷却风支管,进而对通风梁冷却。

12、作为优选地,所述一次风机、二次风机和引风机的调试方式为变频调速或永磁调速或双速电机调速。

13、本实用新型所提供的循环流化床机组风机节能系统的有益效果是:

14、1)凸台在保证炉内物料有效流化的前提下,布风板的截面面积与炉膛直段截面面积的比值可以降低,这样可以通过降低一次风率;同时,布风板上风帽孔的面积之和与布风板面积的比值也可以增大,以降低一次风进风阻力;进而综合降低一次风机的能耗;

15、2)流线型烟道在上下方向和水平方向均采用流线型导流板过渡,充分降低了烟气在上下方向和水平方向的流通阻力,烟气流通更加顺畅,引风机的能耗也相应降低;

16、3)炉膛锥段上二次风口的面积之和较原面积增加10%-25%,以降低二次风速,降低二次风管网系统阻力,从而实现降低二次风压头,降低二次风机的能耗;

17、4)通风梁的冷却风支管不再连通在一次风机的出口处,降低了一次风机风量,一次风机提供的一次风仅供给锅炉的布风板,这样进一步降低了一次风机的能耗。此外,通风梁的冷却风支管连接在一次风机的入口,利用入口处的负压将空气吸入冷却风支管,以冷却通风梁,不会增加一次风机的能耗。

18、综上,通过上述设置,一次风机、二次风机和引风机的能耗均有所降低,大大降低了整个循环流化床机组的能耗,实现了机组节能的目的,解决了现有技术中存在的送引风机能耗高的技术问题。

技术特征:

1.一种循环流化床机组风机节能系统,包括锅炉,锅炉包括炉膛、旋风分离器和尾部烟道,炉膛包括靠上的炉膛直段和靠下的炉膛锥段,炉膛锥段通过进风管道连接有一次风机和二次风机,炉膛直段上侧连接有旋风分离器,旋风分离器出口连接有尾部烟道,尾部烟道出口连接有除尘器,除尘器出口连接有引风机以将处理后烟气排出,所述炉膛锥段下侧设有一次风机提供的一次风进入的布风板,布风板上布置有供一次风通过的风帽,炉膛锥段的侧向设置有用于二次风机提供的二次风进入的二次风口,其特征在于:

2.根据权利要求1所述的循环流化床机组风机节能系统,其特征在于:所述凸台在布风板一侧或四周设置。

3.根据权利要求2所述的循环流化床机组风机节能系统,其特征在于:所述凸台的宽度为25mm-500mm,高度为50mm-1500mm。

4.根据权利要求1至3任一项所述的循环流化床机组风机节能系统,其特征在于:所述炉膛锥段上二次风口的面积之和与所述炉膛直段面积的比值为1.15%-2.1%,以降低二次风口流速和二次风系统阻力。

5.根据权利要求1至3任一项所述的循环流化床机组风机节能系统,其特征在于:所述支烟道在水平、垂直方向具有弯折段,弯折段采用流线型导流板过渡,以降低烟气在水平方向流动时的阻力。

6.根据权利要求1至3任一项所述的循环流化床机组风机节能系统,其特征在于:所述锅炉的尾部烟道的通风梁通过冷却风支管连通所述一次风机的入口,以借助一次风机入口处的负压将空气吸入冷却风支管,进而对通风梁冷却。

7.根据权利要求1至3任一项所述的循环流化床机组风机节能系统,其特征在于:所述一次风机、二次风机和引风机的调试方式为变频调速或永磁调速或双速电机调速。

技术总结

本技术涉及循环流化床机组技术领域,具体涉及一种循环流化床机组风机节能系统,该系统包括锅炉,锅炉包括炉膛,炉膛包括炉膛直段和炉膛锥段,炉膛锥段通过进风管道连接有一次风机和二次风机,炉膛直段连接有旋风分离器,旋风分离器出口连接有尾部烟道,尾部烟道出口连接有除尘器,除尘器出口连接有引风机,炉膛锥段下侧设有布风板,布风板上布置有风帽,炉膛锥段的侧向设置有二次风口:布风板的外周设置有凸台,布风板的截面面积与炉膛直段截面面积的比值为35%‑50%;布风板上风帽孔的面积之和与布风板面积的比值为3.5%‑5%;尾部烟道和引风机之间的烟道上增设流线型烟道;本技术解决了现有技术中存在的送风机和引风机能耗高的技术问题。

技术研发人员:王永鹏,江建忠,张俊国

受保护的技术使用者:西安华电清洁能源技术有限公司

技术研发日:20221229

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!