一种全旋流分级燃烧室

本发明涉及新概念航空燃气轮机燃烧,尤其涉及一种全旋流分级燃烧室。

背景技术:

1、国防军事需求使得各类军用航空器的飞行高度和飞行马赫数越来越大。目前,各类先进加力燃烧室和亚燃冲压燃烧室,扩压器前进口马赫数已超过0.4,大大超出航空煤油的湍流火焰传播速度;同时,当工作在飞行包线左边界附近时,燃烧室进口常常处于负压条件,空气密度低、化学反应速率慢且燃料雾化掺混性能差。这些苛刻的进口条件对燃烧室的宽边界点火、火焰稳定和高效燃烧提出了挑战。一种普遍的解决方法是在燃烧室设计中应用分区供油、分级燃烧的思路,即采用各种分区方式,在燃烧室中形成一个相对独立的值班级,在值班级内部制造适于火焰稳定的低速回流流场,并针对性地设置独立供油喷嘴,进行供油、点火及燃烧。值班级以外的区域则作为主燃级,其稳定点火完全依赖于值班级火焰的扩散。

2、目前的加力燃烧室和亚燃冲压燃烧室中,多采用物理结构进行分级,即依靠物理壁面划分出独立的值班级空间。以这种分级思路为基础,产生了钝体式、凹腔式等多种值班级火焰稳定器;在数十年的研究和应用中,这些火焰稳定器的点火性能、工作边界和燃烧效率均得到了证明。为了防止火焰被高速来流吹熄,值班级的进气速度和进气流量均不高,相应的供油流量也很低,这意味着燃烧室绝大部分的温升依然需要由主燃级提供。然而,物理分级需要划分出较大的值班级区域以确保火焰的稳定,这便浪费了有限的燃烧室空间,降低了主燃级的混气驻留时间和燃烧效率。此外,随着加力/冲压燃烧室进口来流速度的不断增加,物理壁面带来的较大的迎风面积也将导致总压损失剧烈增长,降低了发动机推力。以上两个缺点在内部空间有限的中小型航空发动机中尤为突出。

技术实现思路

1、本发明所要解决的技术问题是针对背景技术中所涉及到的缺陷,提供一种全旋流分级燃烧室。

2、本发明为解决上述技术问题采用以下技术方案:

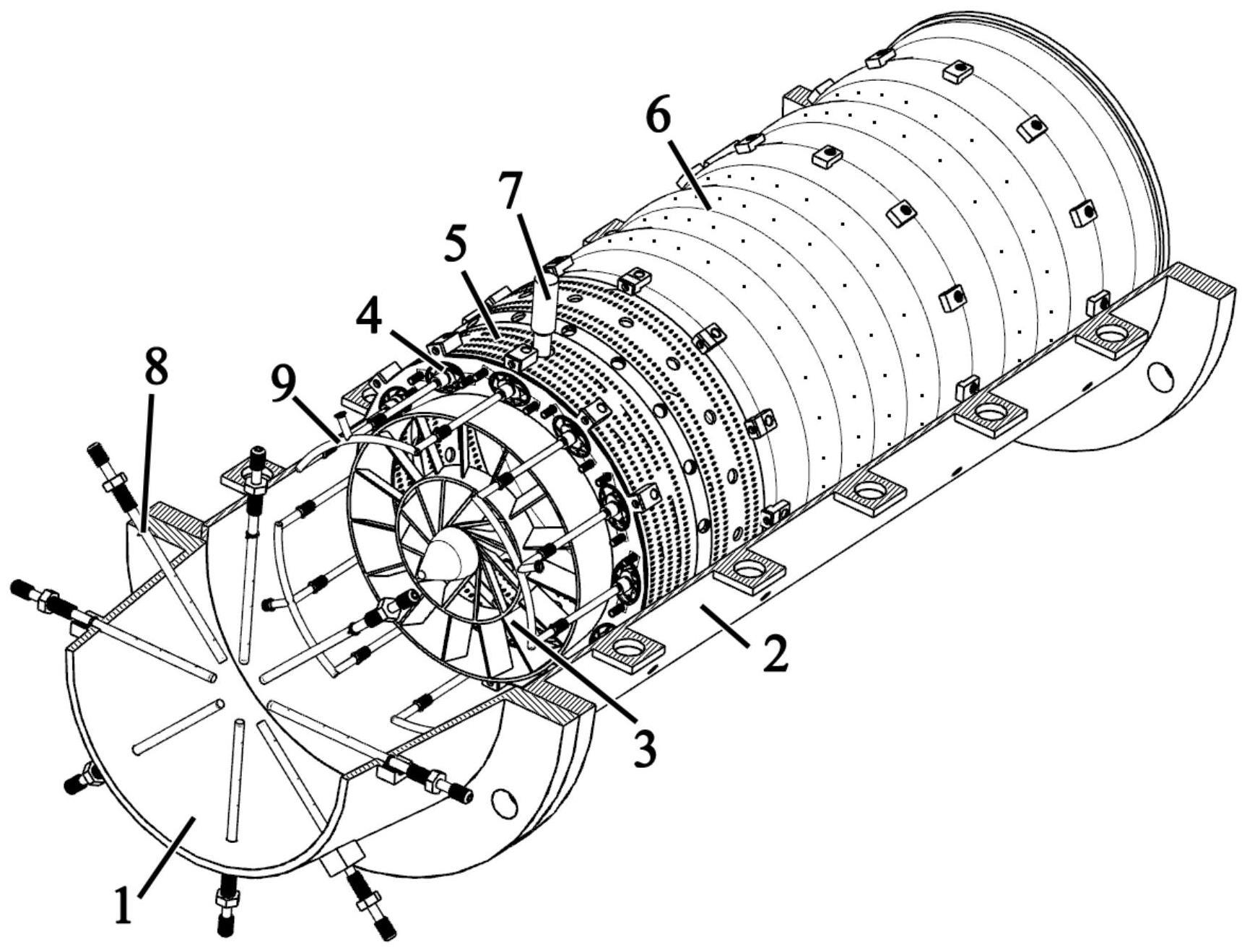

3、一种全旋流分级燃烧室,包括进气管、机匣、火焰筒、安装盘、主旋流器、n个副旋流器、波纹隔热屏和高能电嘴,n为大于等于3的自然数;

4、所述机匣为两端开口的空心圆柱体;

5、所述进气管位于下游的一端和所述机匣上游的一端密闭固连,用于将空气导入燃烧室;

6、所述火焰筒同轴设置在所述机匣内,其外壁周向设有m个连接块,m为大于等于3的自然数;所述连接块均一端和所述火焰筒的外壁固连,另一端和所述机匣的内壁固连;

7、所述安装盘呈圆环状, 其外壁和所述火焰筒位于上游的一端密闭固连;

8、所述主旋流器采用二级旋流,设置在所述安装盘的中心,其二级外环和所述安装盘的内壁同轴固连;

9、所述安装盘上绕所述主旋流器周向均匀设有n个安装孔,所述n个副旋流器一一对应设置在所述n个安装孔内;

10、所述波纹隔热屏设置在所述机匣内,其位于上游的一端和所述火焰筒位于下游的一端同轴固连;

11、所述进气管周向均匀设有p个由外界伸入其内的喷油杆,用于输入主燃级的供油,p为大于等于3的自然数;

12、所述副旋流器采用单级旋流,其中心体沿其轴线设有通孔,且中心体的通孔中设有用于朝燃烧室喷射值班级燃油的喷嘴;所述n个副旋流器中心的喷嘴通过输油管穿过机匣和外界联通,用于输入值班级的供油;

13、所述主旋流器用于使得经喷油杆喷入的主燃级燃油雾化蒸发和空气充分混合所形成的均匀油气混合物分隔成旋向相反的内外两级旋流,以增强内外级气流的混合能力,提升主燃级燃油雾化能力和油气掺混均匀性;

14、所述副旋流器用于形成闭合的回流,从而为稳定点火和高效燃烧提供值班级流场;

15、所述高能电嘴依次穿过机匣和火焰筒伸入至副旋流器后方的燃烧室,用于点火。

16、作为本发明一种全旋流分级燃烧室进一步的优化方案,所述副旋流器的外环呈椭圆状,令椭圆中心和安装盘中心所在的直线为l1,椭圆长轴所在直线为l2,则l1垂直于l2。

17、作为本发明一种全旋流分级燃烧室进一步的优化方案,所述进气管的横截面从上游到下游逐渐扩张,使得空气导入燃烧室时速度下降、静压上升。

18、作为本发明一种全旋流分级燃烧室进一步的优化方案,所述副旋流器的中心体通孔中的喷嘴采用小型离心式喷嘴。

19、本发明采用以上技术方案与现有技术相比,具有以下技术效果:

20、1. 本发明全旋流分级燃烧室采用分区供油、分级燃烧的设计思路。在两个分级中,值班级采用多个强旋流的副旋流器,配合外围的火焰筒物理壁面和火焰筒导流孔的进气射流,可以形成驻定的对称回流区。该回流区在结构上相对独立,不受高速主流影响。同时配装了雾化性能良好、油雾锥与流场相匹配的离心式喷嘴。因此值班级能够在苛刻的进口条件下成功点火并形成稳定的点火源,进而不断点燃主燃级混气。

21、2. 在两个分级中,主燃级采用两级弱旋流的主旋流器,主旋流器一二级旋向相反,一二级旋流之间形成的湍流剪切层可以促进主燃级油气混合和火焰在径向、周向上的迅速传播。弱旋流也能在一定程度上增加燃油驻留时间,从而提升了燃烧效率。

22、3. 从流阻控制的角度,值班级副旋流器旋流强度高但迎风面积较小,主燃级主旋流器迎风面积大但旋流强度低,使得内外两级均不会产生过高的流阻损失,在高速来流下降低了推力损失。

23、4. 设计中采用直壁面火焰筒和横向波纹隔热屏;根据壁面结构特点和近壁面流场,采用多斜孔气膜冷却和直孔蒸发式冷却等形式,防止壁面被烧蚀、提升了燃烧室结构强度和使用寿命。

24、5. 副旋流器的外环采用椭圆形,使得副旋流器后方形成的值班级回流区可在椭圆长轴方向上大大拓展,有效提升了周向上各个副旋流器之间的联焰能力,使用较少的椭圆形副旋流器即可达到周向联焰的目的,降低了燃烧室整体结构的重量和复杂度。

技术特征:

1.一种全旋流分级燃烧室,其特征在于,包括进气管、机匣、火焰筒、安装盘、主旋流器、n个副旋流器、波纹隔热屏和高能电嘴,n为大于等于3的自然数;

2.根据权利要求1所述的全旋流分级燃烧室,其特征在于,所述副旋流器的外环呈椭圆状,令椭圆中心和安装盘中心所在的直线为l1,椭圆长轴所在直线为l2,则l1垂直于l2。

3.根据权利要求1所述的全旋流分级燃烧室,其特征在于,所述进气管的横截面从上游到下游逐渐扩张,使得空气导入燃烧室时速度下降、静压上升。

4.根据权利要求1所述的全旋流分级燃烧室,其特征在于,所述副旋流器的中心体通孔中的喷嘴采用小型离心式喷嘴。

技术总结

本发明公开了一种全旋流分级燃烧室,采用分级供油、分区燃烧的思路,结合了常规加力燃烧室物理分区和旋流器气动分区的优点。本发明使用外围的强旋流副旋流器形成值班级,点火和值班燃烧均发生在此处;同时使用中央的弱旋流主旋流器提升主燃级驻留时间并进行主燃级燃烧,通过合理安排各旋流器旋向以促进火焰的高速传播。本发明在拓宽点火边界、提升燃烧效率和控制流阻损失之间达到了平衡,保证了燃烧室流阻损失较小,尤其适合高通流进口和需要提升总压恢复系数的中小型航空发动机。

技术研发人员:何小民,章宇轩,丁科技

受保护的技术使用者:南京航空航天大学

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!