一种减缓垃圾焚烧余热锅炉受热面沾污积灰的喷淋装置的制作方法

本发明涉及一种减缓垃圾焚烧余热锅炉受热面沾污积灰的喷淋装置,属于锅炉。

背景技术:

1、垃圾焚烧发电技术成功解决了“垃圾围城”的问题,实现了生活垃圾的减量化、无害化和资源化。垃圾焚烧余热锅炉是垃圾焚烧技术中的最要一环,其中的余热锅炉受热面更是重中之重。随着垃圾焚烧炉的持续运行,烟气中的碱金属熔融物易吸附在受热面表面,造成受热面沾污,受热面表面的碱金属熔融物还会捕捉烟气中飞灰,导致受热面积灰,严重影响受热面的换热效率,甚至导致爆管等事故的发生。

2、因此,设计一种减缓垃圾焚烧余热锅炉受热面沾污积灰的喷淋装置对余热锅炉的受热面保护具有重要作用。

技术实现思路

1、本发明要解决的技术问题是:如何减缓垃圾焚烧余热锅炉受热面沾污积灰的问题。

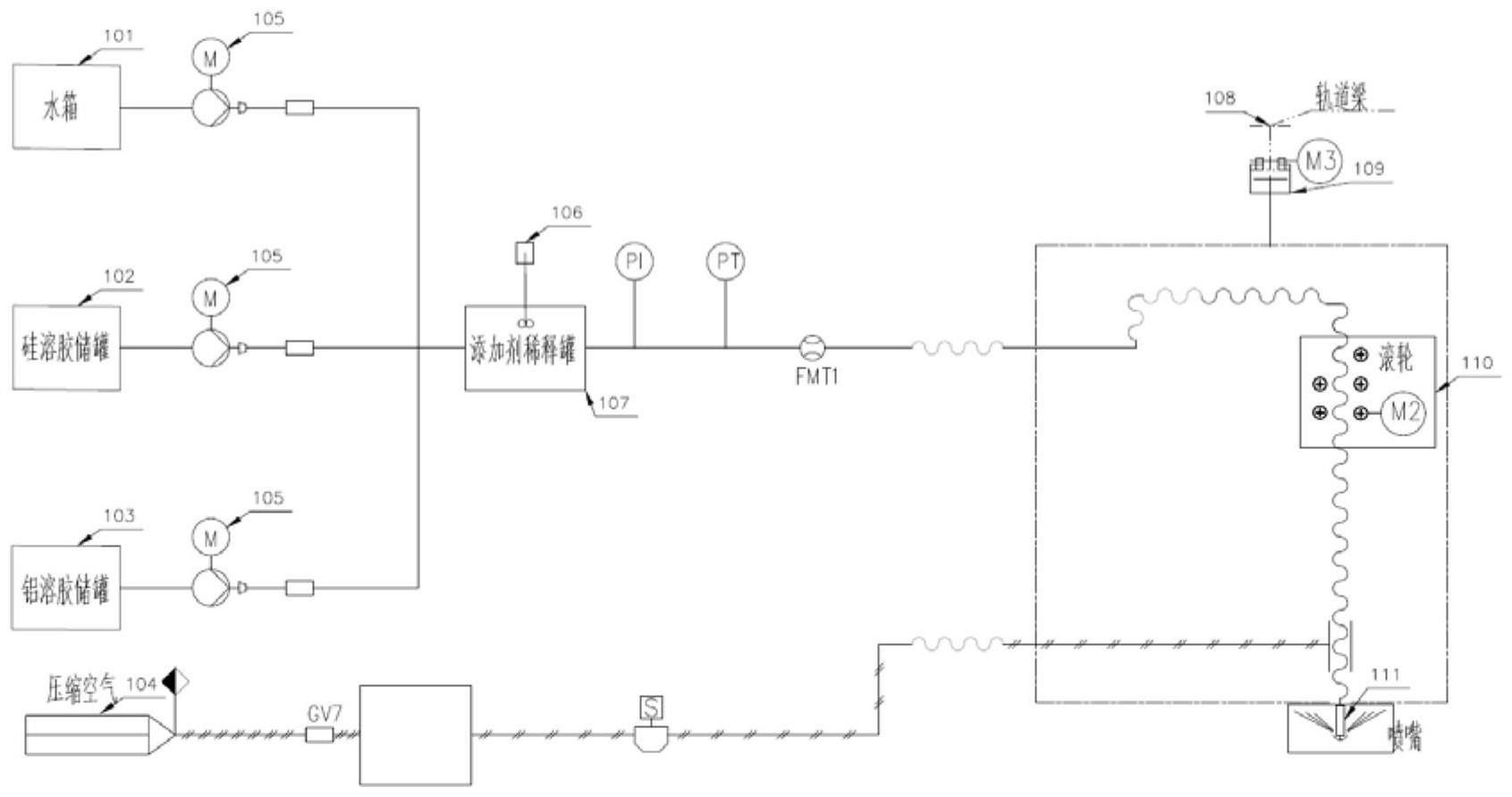

2、为了解决上述技术问题,本发明的技术方案是提供了一种减缓垃圾焚烧余热锅炉受热面沾污积灰的喷淋装置,其特征在于,包括添加剂输送系统、压缩空气输送系统、喷淋系统,添加剂输送系统包括硅溶胶添加系统、铝溶胶添加系统和水输送系统,硅溶胶添加系统、铝溶胶添加系统和水输送系统并联连接至一个总管道后与喷淋系统连接,硅溶胶添加系统、铝溶胶添加系统和水输送系统分别设有对应的开关阀;压缩空气输送系统接通喷淋系统;喷淋系统一端伸入烟气通道中。

3、优选地,所述的总管道上连接有添加剂稀释罐,硅溶胶添加系统、铝溶胶添加系统和水输送系统中的液体在添加剂稀释罐内进行混合,添加剂稀释罐中设有用于充分稀释添加剂的搅拌装置,添加剂稀释罐通过总管道连接喷淋系统。

4、优选地,所述的硅溶胶添加系统包括硅溶胶储罐、一个泵组,硅溶胶储罐通过一个支管路连接一个泵组,再连接至总管路;铝溶胶添加系统包括铝溶胶储罐、另一个泵组,铝溶胶储罐通过第二个支管路连接至另一个泵组,再连接至总管路;水输送系统包括水箱、第三个泵组,水箱通过第三个支管路连接至第三个泵组,再连接至总管路;泵组均包括水泵,水泵出口端设有调节阀组,调节阀组连接总管路。

5、优选地,所述的硅溶胶添加系统用于输送硅溶胶添加剂,铝溶胶添加系统用于输送铝溶胶添加剂,水输送系统用于输送水;根据添加剂的加入比例调整水的加入比例,水的加入比例为30-100%;添加剂可选择硅溶胶,加入比例范围为30-70%,得到硅溶胶溶液;添加剂也可选择铝溶胶,加入比例范围为30-70%,得到铝溶胶溶液;添加剂还可选择硅溶胶和铝溶胶的混合溶液,加入比例范围为30-60%。

6、优选地,所述的压缩空气输送系统包括空压机、压缩空气储罐,空压机连接压缩空气储罐的进气端,压缩空气储罐的出气端通过管道接入喷淋系统的压缩空气接入口。

7、优选地,所述的压缩空气储罐的压力范围为0.4-1.0mpa。

8、优选地,所述的喷淋系统包括滑轨、喷枪移动装置、喷枪托架、喷枪、多个喷枪接入口,滑轨固定在轨道梁的底部,轨道梁固定在锅炉钢梁的底部,喷枪移动装置固定在滑轨上,喷枪托架固定在喷枪移动装置的底部,可根据喷枪接入口的位置往复移动,喷枪托架上固定有驱动喷枪远离喷枪接入口或靠近喷枪接入口的喷枪伸缩装置,喷枪上靠近喷枪接入口的一端设有与喷枪接入口匹配的喷嘴。

9、优选地,所述的喷枪伸缩装置包含电机、滚筒、喷枪及连接软管,喷枪口悬挂于喷枪伸缩装置正中心,连接软管沿滚筒绕圈布置,通过电机驱动滚筒转动控制喷枪远离和靠近喷枪接入口。

10、优选地,所述的喷枪接入口设于锅炉烟道顶棚处,喷枪接入口通过让管形式伸入烟道内。喷枪接入口接入管道穿过受热面处采用让管方式,并增设密封盒,保证烟道密封性。

11、优选地,所述的每条滑轨上设置1-2个喷枪及托架;喷枪接入口根据烟道顶棚烟道长度并沿其长度方向设置1-3排;喷枪接入口根据烟道顶棚烟道宽度并沿其宽度方向设置3-6排。

12、优选地,所述的锅炉烟道顶棚与喷枪接入口之间设有检修平台,所有的喷枪接入口固定在靠近检修平台上表面的位置。

13、本发明通过往高温烟气中喷入添加剂溶液,来捕捉烟气中的碱金属熔融物,同时将受热面表面的积灰清除,以实现减缓受热面沾污积灰的目的。

14、本发明具有以下优点:

15、1.本发明在烟道里喷入经压缩空气雾化后的添加剂溶液,溶液中的水分会冲刷受热面表面的积灰,提升受热面换热效率。

16、2.本发明在烟道里喷入经压缩空气雾化后的添加剂溶液,添加剂会与高温烟气中的碱金属熔融物发生反应,生成高熔点化合物,可明显减少碱金属熔融物吸附在受热面表面,减缓碱金属熔融物对受热面的沾污。

17、3.添加剂的加入种类和加入比例灵活可调,可根据锅炉运行工况进行相应调整。

18、4.喷枪工作时伸入喷枪接入口,工作结束后可退出烟道,可延长喷枪使用寿命,且喷枪退出后喷枪接入口可通过远程控制闭合,保证烟道内负压。

技术特征:

1.一种减缓垃圾焚烧余热锅炉受热面沾污积灰的喷淋装置,其特征在于,包括添加剂输送系统、压缩空气输送系统、喷淋系统,添加剂输送系统包括硅溶胶添加系统、铝溶胶添加系统和水输送系统,硅溶胶添加系统、铝溶胶添加系统和水输送系统并联连接至一个总管道后与喷淋系统连接,硅溶胶添加系统、铝溶胶添加系统和水输送系统分别设有对应的开关阀;压缩空气输送系统接通喷淋系统;喷淋系统一端伸入烟气通道中。

2.如权利要求1所述的一种减缓垃圾焚烧余热锅炉受热面沾污积灰的喷淋装置,其特征在于,所述的总管道上连接有添加剂稀释罐(107),硅溶胶添加系统、铝溶胶添加系统和水输送系统中的液体在添加剂稀释罐(107)内进行混合,添加剂稀释罐(107)中设有用于充分稀释添加剂的搅拌装置(106),添加剂稀释罐(107)通过总管道连接喷淋系统。

3.如权利要求1所述的一种减缓垃圾焚烧余热锅炉受热面沾污积灰的喷淋装置,其特征在于,所述的硅溶胶添加系统包括硅溶胶储罐(102)、一个泵组(105),硅溶胶储罐(102)通过一个支管路连接一个泵组(105),再连接至总管路;铝溶胶添加系统包括铝溶胶储罐(103)、另一个泵组(105),铝溶胶储罐(103)通过第二个支管路连接至另一个泵组(105),再连接至总管路;水输送系统包括水箱(101)、第三个泵组(105),水箱(101)通过第三个支管路连接至第三个泵组(105),再连接至总管路;泵组(105)均包括水泵,水泵出口端设有调节阀组,调节阀组连接总管路。

4.如权利要求1所述的一种减缓垃圾焚烧余热锅炉受热面沾污积灰的喷淋装置,其特征在于,所述的硅溶胶添加系统用于输送硅溶胶添加剂,铝溶胶添加系统用于输送铝溶胶添加剂,水输送系统用于输送水;根据添加剂的加入比例调整水的加入比例,水的加入比例为30-100%;添加剂可选择硅溶胶,加入比例范围为30-70%,得到硅溶胶溶液;添加剂也可选择铝溶胶,加入比例范围为30-70%,得到铝溶胶溶液;添加剂还可选择硅溶胶和铝溶胶的混合溶液,加入比例范围为30-60%。

5.如权利要求1所述的一种减缓垃圾焚烧余热锅炉受热面沾污积灰的喷淋装置,其特征在于,所述的压缩空气输送系统包括空压机、压缩空气储罐(104),空压机连接压缩空气储罐(104)的进气端,压缩空气储罐(104)的出气端通过管道接入喷淋系统的压缩空气接入口。

6.如权利要求5所述的一种减缓垃圾焚烧余热锅炉受热面沾污积灰的喷淋装置,其特征在于,所述的压缩空气储罐(104)的压力范围为0.4-1.0mpa。

7.如权利要求1所述的一种减缓垃圾焚烧余热锅炉受热面沾污积灰的喷淋装置,其特征在于,所述的喷淋系统包括滑轨、喷枪移动装置(109)、喷枪托架、喷枪、多个喷枪接入口(302),滑轨固定在轨道梁(108)的底部,轨道梁(108)固定在锅炉钢梁(201)的底部,喷枪移动装置(109)固定在滑轨上,喷枪托架固定在喷枪移动装置(109)的底部,可根据喷枪接入口(302)的位置往复移动,喷枪托架上固定有驱动喷枪远离喷枪接入口(302)或靠近喷枪接入口(302)的喷枪伸缩装置(110),喷枪上靠近喷枪接入口(302)的一端设有与喷枪接入口(302)匹配的喷嘴(111)。

8.如权利要求7所述的一种减缓垃圾焚烧余热锅炉受热面沾污积灰的喷淋装置,其特征在于,所述的喷枪接入口(302)设于锅炉烟道顶棚处,喷枪接入口(302)通过让管形式伸入烟道内。

9.如权利要求7所述的一种减缓垃圾焚烧余热锅炉受热面沾污积灰的喷淋装置,其特征在于,所述的每条滑轨上设置1-2个喷枪及托架;喷枪接入口(302)根据烟道顶棚烟道长度并沿其长度方向设置1-3排;喷枪接入口(302)根据烟道顶棚烟道宽度并沿其宽度方向设置3-6排。

10.如权利要求7所述的一种减缓垃圾焚烧余热锅炉受热面沾污积灰的喷淋装置,其特征在于,所述的锅炉烟道顶棚与喷枪接入口(302)之间设有检修平台(202),所有的喷枪接入口(302)固定在靠近检修平台(202)上表面的位置。

技术总结

本发明公开了一种减缓垃圾焚烧余热锅炉受热面沾污积灰的喷淋装置,包括添加剂输送系统、压缩空气输送系统、喷淋系统,添加剂输送系统包括硅溶胶添加系统、铝溶胶添加系统和水输送系统,硅溶胶添加系统、铝溶胶添加系统和水输送系统并联连接至一个总管道后与喷淋系统连接,硅溶胶添加系统、铝溶胶添加系统和水输送系统分别设有对应的开关阀;压缩空气输送系统接通喷淋系统;喷淋系统一端伸入烟气通道中。本发明通过往高温烟气中喷入添加剂溶液,来捕捉烟气中的碱金属熔融物,同时将受热面表面的积灰清除,以实现减缓受热面沾污积灰的目的。

技术研发人员:涂圣康,刘瑾,蔡状庆,朱明,杨吉祥

受保护的技术使用者:上海浦发热电能源有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!