高含水率污泥连续自维持阴燃处理系统的制作方法

该发明涉及污泥阴燃处理,尤其涉及高含水率污泥连续自维持阴燃处理系统。

背景技术:

1、阴燃是一种新型潜在处理高含水率固体废弃物的方式,阴燃通过有效地将异相反应产生的热量传递给未燃烧的燃料,使燃烧和传热的时间尺度具有可比性。阴燃反应温度比明火燃烧的反应温度低,使得热力型nox、二恶英和呋喃等有害气体的产量大大减低,无需sncr系统烟气中氮氧化物可达标。因此,发展低能耗高效率的城市废水污泥阴燃处理新装置对解决废弃物问题具有重要的现实意义和社会经济效应。

2、现存的城市废水污泥的处理方法受到成本和可行性的限制。焚烧是快速减量化和无害化处理的常用方法,据统计,在2020年污泥的处置方式中,焚烧的占比逐渐增加,已达到30%-40%左右,然而,焚烧是基于明火的燃烧,它伴随着很高能量损失,以及需要额外的燃料补给。此外,城市废水污泥含水率高达80%以上,这使得城市废水污泥的有效热值非常低,传统的焚烧炉无法直接处理高含水率的城市废水污泥,需要预干燥或使用大量的补充燃料,以避免燃烧反应的熄灭。这些额外的步骤使传统的焚烧需要消耗巨大的能量和花费较高的成本。

3、在使用污泥阴燃的方法对污泥进行处理时,现有的阴燃系统对阴燃炉排出的氧气处理效果不佳,导致烟气排出污染环境的问题,以及现有阴燃处理系统中的较多步骤都采用人工进行才做和完成,导致污泥阴燃处理的效率低下的问题。

技术实现思路

1、针对上述技术的不足,本发明的目的在于提供高含水率污泥连续自维持阴燃处理系统,用以解决现有技术中的阴燃处理系统对排出烟气的处理效果不佳以及自动化程度较低的问题。

2、为了达到上述目的,本发明采取的技术方案如下:

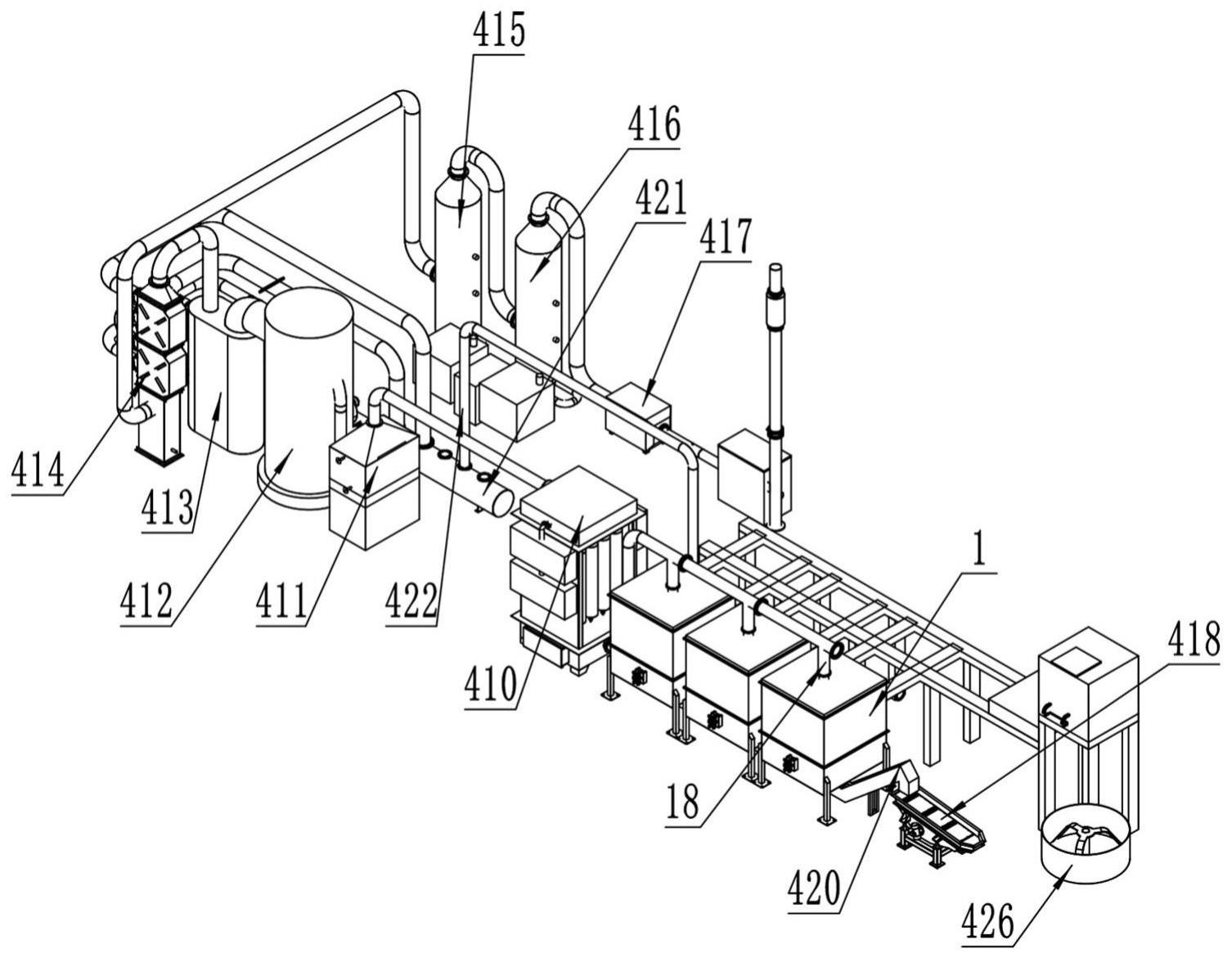

3、高含水率污泥连续自维持阴燃处理系统,包括至少一个阴燃炉,所述阴燃炉的排烟管连接尾气处理装置,所述阴燃炉的进料口连接有送料机构;

4、所述阴燃炉包括从上至下设置的燃烧室、灰渣仓和灰渣排出机构,所述灰渣排出机构的下端设有出渣装置;所述燃烧室与灰渣仓之间设有炉排,所述炉排的上方设有加热器;所述炉排上方在燃烧室内形成污泥阴燃区和污泥落料区,所述污泥落料区位于污泥阴燃区的上方。

5、进一步,所述尾气处理装置包括顺次连接的湿法静电净化器-冷凝器-二燃室-高温空预器-低温空预器-一级喷淋塔-二级喷淋塔-活性炭一体箱;所述活性炭一体箱的排出端设有引风机,所述高温空预器和低温空预器的外侧设有鼓风机和分气管,所述鼓风机通过管道与高温空预器和低温空预器的吸热室的一端连通,所述分气管通过管道与高温空预器和低温空预器吸热室的另一端连通,且所述分气管上设有供气管,所述管气管的一端连通与分气管上,另一端与阴燃炉内的布风管连通。

6、综上,烟气处理的原理如下:

7、炉内阴燃需要的空气由鼓风机通过供气管向阴燃炉内提供,空气从炉体底部进入,系统尾部设置有引风机,炉内燃烧时炉膛顶部出口为微负压运行,保证阴燃炉的阴燃效果;阴燃炉产生的烟气在尾部引风机的作用下首先流入湿法静电净化器,在净化器内烟气实现脱焦净化;经脱焦净化的烟气再流入冷凝器,在冷凝器内将烟气中大部分水蒸气冷凝成水;脱水脱焦后的烟气再进入二燃室,在二燃室内烟气中的不完全燃烧气体得到进一步的完全燃烧处理;二燃室流出的高温净化后的烟气首先流进高温空气余热器,将烟气中的热量交换给低温空气,使烟气中的余热得到应用;降温后的烟气再流入低温空预器,在低温空预器内进一步将烟气中的余热交换给低温空气;余热进一步利用后的烟气离开低温空预器,进入一级喷淋塔和二级喷淋塔,在喷淋塔内实现脱酸处理;离开喷淋塔的烟气最后进入系统尾部的一体化活性炭箱,在活性炭箱内进行除臭净化和吸附烟气中的二噁英处理;经除臭、二噁英吸附的净化烟气最后经引风机排入烟囱,排入大气。

8、进一步,所述送料机构包括污泥存储罐,所述污泥储存罐的外侧设有托盘运输轨道,所述托盘运输轨道上设有加料托盘,所述加料托盘的底面上设有翻转落料机构。

9、进一步,所述燃烧室包括燃烧室腔体,所述燃烧室腔体的上端设有排烟管,所述燃烧室腔体一侧面的上端设有进料门,所述托盘运输轨道设置于进料门的外侧,所述燃烧室的污泥落料区上部内壁设有托盘落料轨道,所述托盘运输轨道和托盘加料轨道接通,所述燃烧室腔体的下端内侧壁上从上至下顺次设有电加热器、炉排和布风管,所述燃烧室腔体的一侧面上竖向均布设有若干检测内部阴燃温度的热电偶温度计。

10、进一步,所述灰渣仓包括仓体外壳,所述仓体外壳的内部设有灰渣斗,所述灰渣斗的下方分别设有第一落料装置和第二落料装置,所述第一落料装置和第二落料装置均包括若干横向排布的落料元件,所述落料元件包括转轴和设置于转轴上的翻板,所述转轴的两端设有安装板,所述转轴的两端分别转动连接于按安装板上,所述仓体外壳上设有驱动元件,所述驱动元件的输出端与其中一根转轴的端部固定连接,若干所述转轴原理驱动元件的一端上均设有转动块,所述转动块的一端和转轴固定连接,若干所述转动块的另一端上设有连接板,若干所述转动块的另一端均连接于连接板上。

11、综上,灰渣仓的工作原理如下:

12、因为燃烧室内设有炉排,因此在污泥阴燃的过程中,燃烧形成的灰渣将会从炉排中排出至第一落料装置上进行堆积,即在灰渣斗内进行储存,即可利用灰渣中的热量辅助污泥进行阴燃反应,而当燃烧室内加入污泥时,第一落料装置通过旋转电机控制翻板转动打开,则堆积灰渣的下部分将会掉落至第二落料装置上进行堆积,当堆积满之后,关闭第一落料装置,打开第二落料装置,即可将底层灰渣排出,为燃烧室内加料之后的灰渣掉落腾出空间,同时第一落料装置和第二落料装置之间的容积固定,即在排出时,只会将下部温度较低的灰渣排出,上部温度较高的灰渣还可持续辅助污泥阴燃,避免热量浪费。

13、进一步,所述灰渣排出机构包括排料斗,所述排料斗的大端与灰渣仓的灰渣排出端连接,所述排料斗的小端上设有排料管,所述排料管的侧面上对称设有侧连接板,对称设置的所述侧连接板的一端固定连接于排料管上,所述侧连接板的另一端之间设有固定板,所述固定板的上表面中部设有与之固定连接的螺母,所述螺母的内部设有与之匹配的螺杆,所述螺杆朝向排料管的一端上设有与之固定连接的插板,所述插板的上表面与排料管的下表面齐平。

14、综上,阴燃炉整体的工作原理如下:

15、初始点火前,物料由加料托盘运输进入炉内均匀落料到指定位置(底部设置翻转落料机构,可实现均匀布料),然后打开电加热器(电热管)对底层物料进行加热,热电偶温度计检测到点火层物料温度达到点火温度后,关闭电加热器,打开布风管对炉内进行鼓风,即点火层物料点火成功后炉内物料进入连续阴燃状态;当热电偶温度计检测到炉内指定高度的温度达到阴燃发生的温度时,可以理解为阴燃反应延续到该位置(即下层物污泥已经完成阴燃反应),然后控制托盘开始自动、定量的向燃烧室内送料、加料;加料完成后,热电偶温度计监测到底层物料温度降到指定温度以下时,第一落料装置打开,灰渣开始落渣到灰渣仓,由于第一落料装置和第二落料装置之间的容积一定,因此排渣时燃烧炉内下部的灰渣排出量固定,待到灰渣仓被满仓后,关闭第一落料装置;打开第二落料装置,将灰渣仓内的灰渣排到排料斗和排料管,然后打开排料管处的电动插板阀,灰渣自动落入炉底的刮板出渣装置内。

16、进一步,所述污泥储存罐的外侧设有搅拌设备,所述搅拌设备用以将污泥与生物质和/或多孔介质混合,其有益之处在于,高含水污泥在炉外经预混后直接进入炉内阴燃处理,不需入炉前预烘干,简化了处理工艺。

17、进一步,所述第一落料装置和第二落料装置之间设有矩形分布的倾斜板,所述倾斜板固定于安装板上。

18、进一步,矩形分布的所述倾斜板组成的形状为漏斗形。

19、进一步,所述燃烧室腔体上还设有清灰门。

20、进一步,所述供气管与若干燃烧室的布风管通过支管连通,且支管上设有空气电磁阀。

21、本技术方案所取得的技术效果如下:

22、(1)高含水污泥在炉外经预混后直接进入炉内阴燃处理,不需入炉前预烘干,简化了处理工艺;

23、(2)在主炉和二燃室之间增加了湿法静电净化器和冷凝器,在烟气进入二燃室高温燃烧净化处理前,对烟气进行脱焦、脱水处理,大幅度降低了二燃室的运行负载。经过脱焦处理的烟气冷凝水可直接进入污水接收管网,不需要再进行污水收集处理后进污水接收管网;

24、(3)由于低温处理烟气少,对后续的烟气处理相对简单,能够显著降低系统成本,缩小占地面积,并且使得污泥的就地处理、源头减量成为现实;

25、(4)该系统实现了污泥发生阴燃反应中的自动加料和自动排渣,以及烟气的自动处理,使污泥阴燃实现高度自动化;

26、(5)在送料机构、灰渣仓和灰渣排出机构的作用下,本阴燃炉可实现连续、自动、定量加料,连续、自动、定量出渣;同时设置落料装置,使灰渣堆积于燃烧室的下方,即可利用灰渣的热量辅助阴燃反应的持续进行,再由于在加料时,燃烧室定量排出的灰渣都是处于下部温度较低的灰渣,温度较高的灰渣或者是正在进行的阴燃反应的污泥下落,即可作为底层物料带动上层阴燃反应的进行;同时由于第一落料装置和第二落料装置之间的容积固定,即在排出时,只会将下部温度较低的灰渣实现定量排出,因此燃烧室和灰渣仓定量排出的灰渣都为底层温度较低的灰渣,即整个炉内的热量损失小,即可进一步通过利用灰渣的余热和定量排渣的方式,实现连续阴燃燃烧,即无需在加料之后重新进行点火操作。

- 还没有人留言评论。精彩留言会获得点赞!