一种废气净化系统和净化方法与流程

本技术涉及有机废气处理,更具体地说,涉及一种废气净化系统和净化方法。

背景技术:

1、增塑剂是pvc(聚氯乙烯)人造革生产中的关键成份,是pvc软质制品的物理性能影响最大的助剂。目前使用的增塑剂主要有:dop(邻苯二甲酸二辛酯)增塑剂、dinp(邻苯二甲酸二异壬酯)增塑剂、doa(己二酸二辛酯)增塑剂、eso(环氧大豆油),其中dop为最常用增塑剂,对人体危害性也最大。在pvc人造革生产过程中,主要排放污染物有:粉尘、dop、dinp、doa、eso以及少量vocs(挥发性有机物),这些废气的排气温度在70~180℃之间。

2、面对复杂的有机废气,一种有效降解该废气的方法是吸附法-催化燃烧法。吸附-催化燃烧法一般工艺有采用混风脱附的方式,即催化床燃烧后的排气一部分又作为脱附来气进到吸附装置中参与脱附,这样会导致循环脱附气体浓度累积、氧含量不足导致燃烧不充分等问题。

技术实现思路

1、为了改善一般的吸附-催化燃烧法采用混风脱附的方式,造成循环脱附气体浓度累积、氧含量不足导致燃烧不充分等问题,本技术提出了一种废气净化系统和净化方法。

2、第一方面,本技术提出一种废气净化系统,并提出以下技术方案。

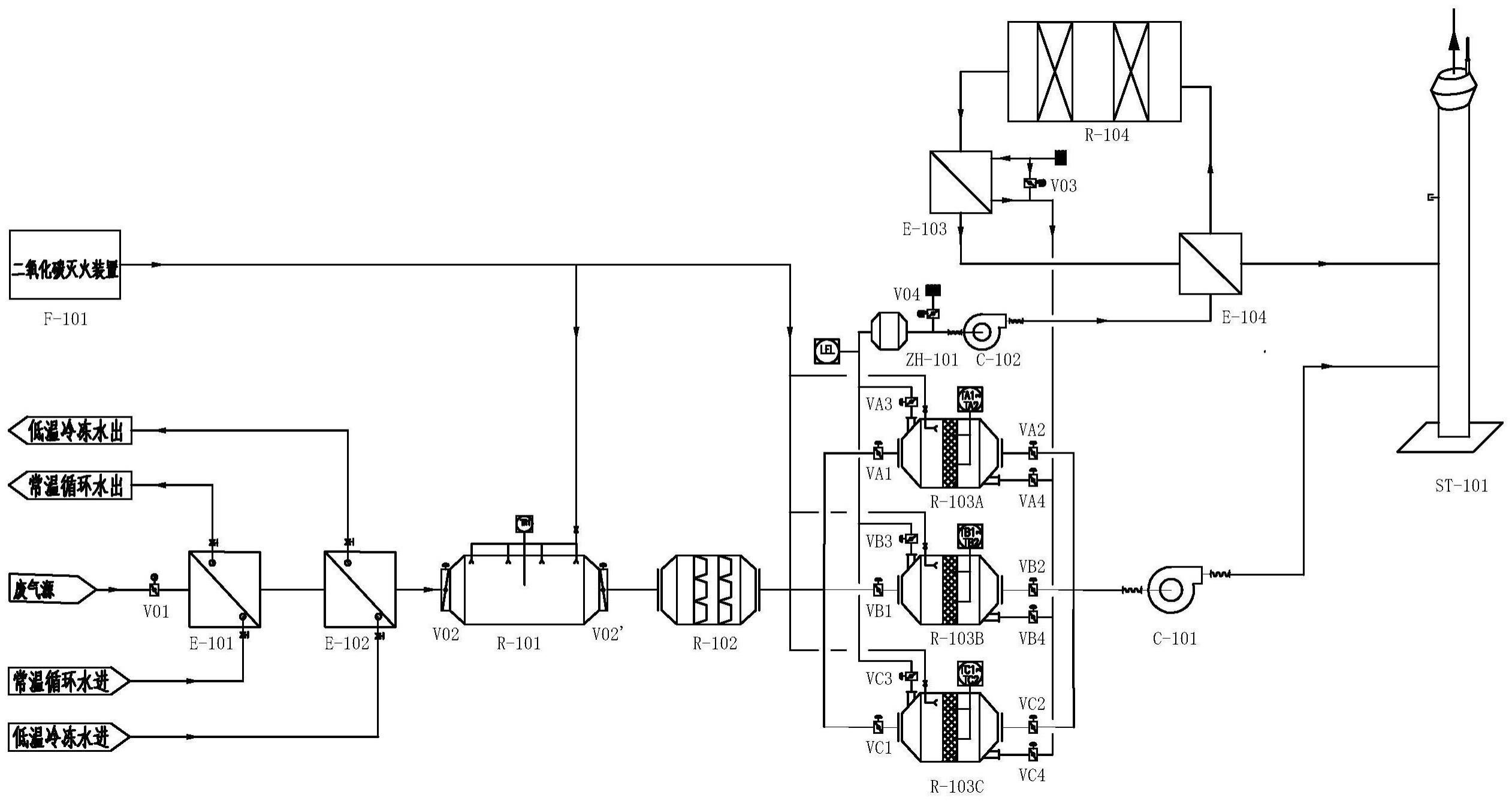

3、一种废气净化系统,包括催化燃烧床、第一级换热器、吸附机构、抽气机构和第二级换热器;

4、所述第一级换热器具有第一热媒通道和第一冷媒通道;所述第二级换热器具有第二热媒通道和第二冷媒通道;

5、所述催化燃烧床的出口连接于所述第一热媒通道的入口;所述第一热媒通道的出口连接于所述第二热媒通道的入口;

6、所述第一冷媒通道的入口连通第一含氧气源;所述抽气机构具有第一入口和第二入口;所述第二入口通过新风阀连通第二含氧气源;

7、所述第一冷媒通道的出口和所述抽气机构的第一入口分别连接于所述吸附机构的相对两端;

8、所述抽气机构的出口连接于所述第二冷媒通道的入口;所述第二冷媒通道的出口连接于所述催化燃烧床的入口。

9、通过采用上述技术方案,所述抽气机构具有第一入口和第二入口,所述第二入口通过新风阀连通第二含氧气源,在进行脱附时,可先关闭吸附机构连接于抽气机构以及第二级换热器之间的通气阀,打开新风阀,启动抽气机构和催化燃烧床的加热机制,引入全新风进入循环系统进行加热,加热至起燃温度后,然后再开启吸附机构中待脱附的设备的阀门,并关闭新风阀,进入所述第一冷媒通道的第一含氧气源通过换热也被加热至较高的温度,从而能对待脱附的设备进行脱附,脱附气体循环回催化燃烧床中进行燃烧,燃烧后的气体经过第一级换热器和第二级换热器的降温后排出系统。在循环的同时,燃烧后的气体在经过第二级换热器的同时,降低了排气温度,又可对经过第二级换热器的脱附气体进行预热,有效利用了排放气体的余热,降低了燃烧床的电热能耗。本方案通过引入第一含氧气源的新风与燃烧后高温气体换热作为预脱附风,对吸附后的设备进行脱附,整个脱附过程安全,改善了混风脱附导致循环脱附气体浓度累积、氧含量不足导致燃烧不充分等问题。

10、作为该废气净化系统的一种改进,所述第一冷媒通道的出口还通过降温阀连通所述第一含氧气源。

11、通过采用上述技术方案,可以在脱附温度超过吸附机构的安全温度等情况时开启该降温阀,以对脱附气体进行降温,保持适宜的脱附速率,降低吸附机构着火的风险等。

12、作为该废气净化系统的一种改进,所述第一含氧气源和所述第二含氧气源均为空气。

13、通过采用上述技术方案,采用空气作为新风来进行脱附和作为燃烧的媒介,燃烧后的气体排出系统而不进入脱附循环,循环脱附气体不会累积,有效支持了燃烧所需的氧浓度,并且采用新鲜空气作为循环脱附和燃烧媒介,节能环保。

14、作为该废气净化系统的一种改进,所述废气净化系统还包括串联的第一级冷却器和第二级冷却器;所述第一级冷却器的入口连接废气源;所述第二级冷却器的出口通向所述吸附机构。

15、通过采用上述技术方案,两级降温法,能对废气充分降温。

16、作为该废气净化系统的一种改进,所述废气净化系统还包括串联的静电除油器和废气过滤器;所述静电除油器利用高压电场使油烟粒子荷电进而被吸附去除;所述废气过滤器内设有袋式过滤器,对残留的烟油小分子进行进一步拦截过滤。所述第二级冷却器的出口连接所述静电除油器的入口,所述废气过滤器的出口连接于所述吸附机构。

17、通过采用上述技术方案,对于主要污染物的性质类似油烟,温度越高,粘度越大,从而影响油烟的顺利流动。对于具有粘性的废气,如有机废气,特别是增塑剂废气,先通过降温使大部分油烟冷凝,满足后端净化设备的进气温度要求,再进行静电除油和袋式过滤的二级除油工艺,高效去除油性成分。

18、作为该废气净化系统的一种改进,所述吸附机构包括三个并联的吸附器;所述废气净化系统还包括吸附风机;所述吸附风机通过三条支路分别连接于三个所述吸附器,并且在每条支路上的所述吸附器的出口和入口均设置通气阀;所述吸附风机能抽取从所述废气过滤器的出口流出的废气并使该废气流经三个所述吸附器,该废气经过所述吸附器的吸附后成为净化气而排出。

19、通过采用上述技术方案,可以选择三个吸附器之中的1~2个进行吸附,余下的吸附器备用或进行脱附、降温等,降温后的吸附器可再次转入吸附状态,而吸附后的吸附器可以转入脱附状态,提升了系统的运转效率。

20、作为该废气净化系统的一种改进,所述吸附风机设置于三个所述吸附器的后端,使得废气先被所述吸附器吸附后成为净化气,再流经所述吸附风机而排出。

21、通过采用上述技术方案,吸入该吸附风机的气体为净化气,降低了吸附风机被腐蚀的风险。

22、第二方面,本技术还提出一种废气净化方法,并采用如下技术方案。

23、一种废气净化方法,使用上述的废气净化系统来执行。所述吸附机构包括多个并联的吸附器;所述第一冷媒通道的出口和所述抽气机构的第一入口分别通过多条支路连接于每个所述吸附器的两端,在每条支路上,每个所述吸附器的两端均设置通气阀;所述净化方法包括:

24、脱附阶段:关闭要进行脱附的所述吸附器两端的所有通气阀,打开所述新风阀,开启所述抽气机构和所述催化燃烧床的加热程序,以引入第二含氧气源的气体通入所述催化燃烧床进行预热;待预热到所述催化燃烧床的起燃温度以上后,打开要进行脱附的所述吸附器和所述抽气机构的第一入口之间的通气阀,以及打开要进行脱附的所述吸附器和所述第一冷媒通道出口之间的通气阀,并关闭所述新风阀,使得含氧新风流经要进行脱附的所述吸附器,以进行脱附,脱附后的气体依次流经所述抽气机构、所述第二冷媒通道,进入所述催化燃烧床进行燃烧,再排出至所述第一热媒通道,接着通过第二热媒通道而排出。

25、通过采用上述技术方案,先引入第二含氧气源的新风在部分循环路线中进行预热,待预热到所述催化燃烧床的起燃温度以上后,再引入第一含氧气源的新风在脱附循环路线中进行脱附,新风被加热至较高的温度,可对吸附机构中的废气进行高效脱附,并经过第二级换热器时,能吸附燃烧废气的热量,再投入催化燃烧床,降低了催化燃烧床的电热能耗,废气燃烧后经过第一级换热器,对新风进行加热,而燃烧后的废气流入第二级换热器而排出至大气中。本净化方法采用新风作为脱附风,对吸附后的设备进行脱附,整个脱附过程安全,改善了混风脱附导致循环脱附气体浓度累积、氧含量不足导致燃烧不充分等问题。

26、第三方面,本技术还提出一种改进的废气净化方法,并采用如下技术方案。

27、一种废气净化方法,使用上述设置三个并联的吸附器的废气净化系统来执行。所述净化方法包括:

28、吸附阶段:废气先经过第一级冷却器而被冷却至70℃以下,再经过第二级冷却器而被冷却至35℃以下,然后流经所述静电除油器和所述废气过滤器,接着经过所述吸附机构的其中两个所述吸附器,废气被吸附后成为净化气而排出;另一个所述吸附器备用或处于脱附阶段。

29、通过采用上述技术方案,两级降温对废气的降温更充分,废气先降温至70℃以下使废气中大部分油烟液化为小液滴通过第一级冷却器底部的排口排净,再降温35℃以下,一方面使废气中未冷凝的小部分进一步液化为小液滴通过第二级冷却器底部的排口排净以降低后端的除油负荷,另一方面使废气温度降低以满足后端分子筛吸附的吸附温度,保证吸附效果,冷却后废气进入静电除油器除油后再经过袋式过滤器,使得更小的雾滴被吸附去除,高效去除了油烟粘性成分,能提升了废气流动性,提升了下一步设置的吸附器的吸附效率。

30、作为上述的废气净化方法的进一步改进,所述净化方法包括:

31、降温阶段:经脱附阶段结束后,对脱附系统进行降温冷却,包括关闭所述催化燃烧床的加热程序,打开所述新风阀和所述抽气机构,通过引入新风,对所述催化燃烧床和脱附后的所述吸附器进行降温冷却,待温度降低到安全值后,关闭所述抽气机构和所述新风阀,完成降温。

32、通过采用上述技术方案,采用新风对脱附后的系统进行降温,安全性高,节能环保,降温后的吸附器可再次转入吸附阶段。

33、综上所述,本技术具有如下有益效果:

34、废气前端采用两级降温方式,再组合静电除油、过滤、吸附催化燃烧等工艺来治理废气,吸附剂可采用分子筛,可进行高温脱附,适用于增塑剂这类高沸点气体,脱附过程采用全新风工艺,采用本装置设计,可对增塑剂有机废气进行彻底治理,净化效率高。同时脱附过程采用全新风脱附,脱附过程更安全。催化床出口配置两级换热器,大幅度回收排气热量,降低系统能耗。

- 还没有人留言评论。精彩留言会获得点赞!