固废危险废物处理系统及方法与流程

本发明涉及固废危险废物处理系统及方法,特别是一种新型干法水泥窑处理电炉灰等固体危险废物处理工艺及装置。

背景技术:

1、传统的电炉除尘灰的处理方法主要有填埋法、钢铁厂循环利用、湿法和火法。各种处理方法存在一定局限性:填埋法处理无法利用电炉粉尘中的有价金属;钢铁厂循环利用对电炉粉尘铅锌含量要求严格,锌的富集对后续炼铁炼钢工序造成危害,并不能大规模利用;湿法处理电炉粉尘能耗小,但流程长,设备腐蚀严重,目前难以得到大规模工业应用;火法处理虽然生产效率高,操作简单,脱锌率高,原料适应性强,但污染大,能耗高,对环境污染严重;新的处理技术如微波法、真空冶金技术、铝浴熔融法虽具有脱锌率高,更环保等优势,但因设备投资大,技术不成熟等原因,目前很难在工业上得到应用。以上几种除了填埋法可以完全处置电炉除尘灰,其他只是减少电炉除尘灰的量,并不能完全处置,仍需要二次处理。

2、到目前为止,固体废物,包括危险废物最有效处置方法就是焚烧法。焚烧的基本原理即是在高温条件下,使无机物灰分通过反应成为水泥熟料的一部分,这样可以避免危险废物不当处置和堆存造成二次污染。新型回转式焚烧炉在处理固体废物方面较之前专用焚化炉更具优越性。从焚烧工艺来看,使用水泥窑协同处置固体废物具有以下优势特点:首先,处理温度高;①在水泥窑头热端或卸料端加入40%~50%的燃料,具有广阔的燃烧空间和热力场,可以提供足够的空气,保证燃料的充分燃烧,为水泥熟料煅烧提供必要的热量。②气、料热交换功能。水泥窑是一个热交换装置,窑内形成比较均匀的温度场,可以满足水泥熟料形成过程各个阶段的换热要求,特别是阿利特矿物(a矿)生成的要求。③化学反应功能。随着水泥熟料矿物形成的不同阶段的不同需求,窑内可分阶段的地满足不同矿物形成对热量、温度的要求,又可以满足e们対时间的要求。④物料输送功能。完成生料从窑尾(也称冷端或进料端)到窑头的输送(物料在密内被带起、落下,翻滚前行)。⑤降解利用废弃物中的有售物质功能。水泥窑所具有的高温和稳定热力场的性能,成为降解利用客种有毒、有害、危险废弃物的最好装置。)由于水泥熟料煅烧的要求,新型干法回转窑内物料烧成温度必须保证在1300~1450℃(窑内最高的气流温度可达1800℃或更高),为熟料固化重金属提供稳定的温度条件。然后,新型干法回转窑焚烧有毒有害废料(当物料温度升高到1250-1280℃时,即达到其最低共熔温度,开始出现以氧化铝、氧化铁为主的液相,液相的组分中还有氧化镁和碱等。其次,随着温度的升高和时间延长,液相量增加,液相粘度降低,氧化钙、硅酸二钙不断溶解、扩散,硅酸三钙晶核不断形成,并逐渐发育、长大,最终形成几十微米大小、发育良好的阿利特晶体。与此同时,晶体不断重排、收缩、密实化,物料逐渐由疏松状态转变为色泽灰黑、结构致密的孰料.以上过程为熟料的烧结过程,简称熟料烧结。),可使有害废料中可能存在的金属元素(包括重金属)固化在水泥熟料矿物的晶格中,并且固化稳定,因而新型回转式焚烧炉起到了尾气净化和重金属高温固化的双重作用。再次,新型干法回转窑系统是负压状态运转(窑头热风在窑尾高温分机的作用下通过水泥窑筒体和分解炉及预热器进入排放标准不大于10mg/m3的袋收尘中),烟气和粉尘不会外溢,从根本上防止了处理过程中的再污染。再次,新型干法回转窑处理危险废物完全可以利用水泥生产的废气处理系统,(余热发电及生料立磨和袋收尘器)。粉尘排放浓度很低,污染物排放量少。特别是由于焚烧过程有吸硫作用(水泥生料本身含有的氧化钙与硫反应),所以整个系统不需采取特殊措施,二氧化硫的实际排放浓度也很低。当新型干法回转窑使用有害物作为代替原燃料时,空气中的有害物排放量不会增加,不造成新的污染,对空气质量无影响,有时甚至有改善和降低污染物综合排放量的作用。另外,利用新型干法水泥窑协同处理固体废物除具上述优越性外,还有它的独特性。即:所有其他的处理方式都存在焚烧灰渣的二次处理问题,新型干法回转窑可直接利用灰渣(因为灰渣里正好含熟料煅烧过程中所需的铁质成分原料)。固废焚烧后残渣,均成为无害盐类,往往具有可利用的组分,替代部分天然原料,并且在固废的处理过程中,直接参与了熟料的固相反应、液相反应和熟料烧结过程,参与熟料的形成。因此新型干法回转窑处理固体废物不存在焚烧灰渣的二次处理和周转污染,电炉除尘灰作为危险废物主要有害元素为zn、cu、cr、mn等金属元素,水泥窑可以有效将这类危险废物中有害金属元素固化水泥熟料晶格中。因此结合除锌预处理工艺和新型干法水泥窑处理是实现电炉除尘灰等固体危险废物处理和资源化利用的一种新工艺,也是电炉除尘灰等固体危险废物处理的发展方向。

3、现有窑炉其存在回转支承磨损严重,焚烧不彻底,物料传输不干净不彻底。如何改进现有窑炉,减少其支撑架的磨损,成为急需解决的技术问题。

技术实现思路

1、本发明所要解决的技术问题总的来说是提供固废危险废物处理系统及方法。

2、为解决上述问题,本发明所采取的技术方案是:

3、一种回转窑炉组件,回转窑炉组件包括窑炉机架;在窑炉机架上设置有调整倾斜组件;在调整倾斜组件上有摆动架体;在摆动架体上同轴设置第一

4、支撑组件及第二支撑组件;

5、在第一支撑组件及第二支撑组件旋转设置有转窑组件。

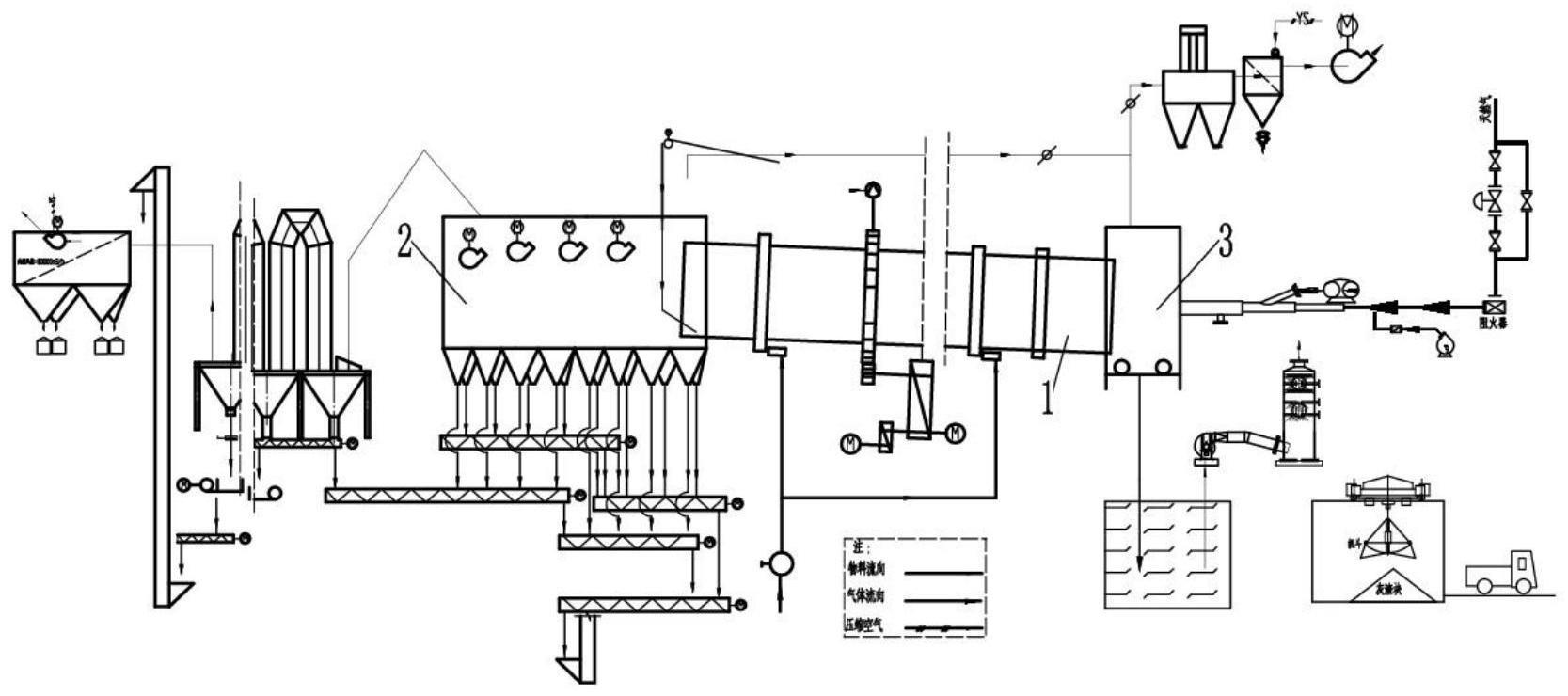

6、一种固废危险废物处理系统,借助于回转窑炉组件,在回转窑炉组件对应端部分别设置有送料部及沉淀部。

7、一种固废危险废物处理方法,借助于固废危险废物处理系统。

8、本发明通过回转窑炉组件,实现了燃料对物料的加热,沉淀部实现物料的输出,送料部实现了物料的送入,窑炉机架为支撑,作为具体结构,转窑组件实现旋转,第一支撑组件,第二支撑组件实现支撑,调整倾斜组件实现了窑炉本体的倾斜,从而物料的平稳输送,当物料与燃料进行不充分加热与焚烧时,调整角度,使得物料靠近进料口,从而减缓输送速度,当出料量少,向输出端倾倒,从而使得物料输出量保持稳定。左侧端头座,右侧端头座内部可以包含轴承座、密封圈、法兰盘等,下落通道通道实现输出,物料下落通道输出前行,驱动支撑架体,导向弧形滑道,驱动齿轮组件,联动旋转齿圈,主旋转齿轮,实现了齿轮多动力驱动,其减少单个功率电机的负荷,降低成本,可以通过调速机或变频机等实现速度匹配同步。炉体旋转托座实现辅助支撑,机架底座为支撑,铰接支座部,纵向滑道部,纵向滑块座,斜向铰接座,摆动架体,上倾斜轨道,缓冲座体,工艺开口部实现了平稳的倾斜调整。下落通道部实现输出,本发明中心燃料通道组件通过内螺旋片通道,外螺旋片通道,内旋转隔管套,变向工位,径向通孔部,锥孔内腔,废渣出料软管实现了燃料的输出,其可以配有多个送氧气孔,在清理维修时候,可以配套连接水路,本发明通过旋转磁套管,外磁套实现磁悬浮,送料夹层通道,物料螺旋翅片实现了物料输送,进料环形套部,进料口部,物料下落转套,物料向下输出部,实现了旋转主体与进出料部的连接,各个接口可以根据工艺设计,在轴向进行调整。

9、本发明相比于传统窑炉,其实现了热能的充分释放与充分利用,其降低了支撑件的损耗,相比于传统结构,优化了输出端的结构。

- 还没有人留言评论。精彩留言会获得点赞!