一种可调火焰稳定器装置及涡轮发动机加力燃烧室的制作方法

本发明涉及涡轮发动机内部的辅助装置,具体涉及一种可调火焰稳定器装置及涡轮发动机加力燃烧室,属于涡轮发动机。

背景技术:

1、采用加力燃烧室的涡轮发动机,可以短时间内使发动机获取较大推力,且加力燃烧室一般工作时间相对较短,单次连续工作5min-30min之间。对于应用于小尺寸的靶机、巡飞弹等飞行器,加力燃烧室单次连续工作仅几分钟,其他时间均为非加力工况运行。

2、加力燃烧室位于涡轮部件后方,燃气流速较高、且压力较低,若要实现高温、高速燃气流与新鲜燃油充分燃烧,需要在扩压器后方安装钝体或火焰稳定器,建立可支持稳定燃烧的涡区,并与加力燃油匹配设计。目前加力燃烧室的气动布局形式较多,其核心组件供油系统(燃油总管及喷油杆)、火焰稳定器的形式均较多,但多为固定结构形式;加力燃烧室已向一体化设计方向发展,尽可能降低加力燃烧室流阻损失。

3、综上,现有加力燃烧技术直接应用于小尺寸涡轮发动机,加力燃烧室尺寸相比大发加力燃烧室大大缩小,但气动参数量级与大型涡轮发动机相当。这使得加力燃烧室在非加力工况下流动损失和加力工况下燃烧效率指标难折中,其次,加力燃烧室存在点熄火边界窄的问题。因此,我们迫切的需要一种可满足非加力工况下流动损失小、加力工况下燃烧效率高、且点火及稳燃性能好的加力燃烧室。

技术实现思路

1、本发明的目的在于提供一种可调火焰稳定器装置,用于解决现有技术中小型涡轮发动机加力燃烧室非加力工况下流动损失大、加力工况下燃烧效率高、且点火及稳燃性能好三者难以折中的问题。

2、本发明具体是这样实现的:

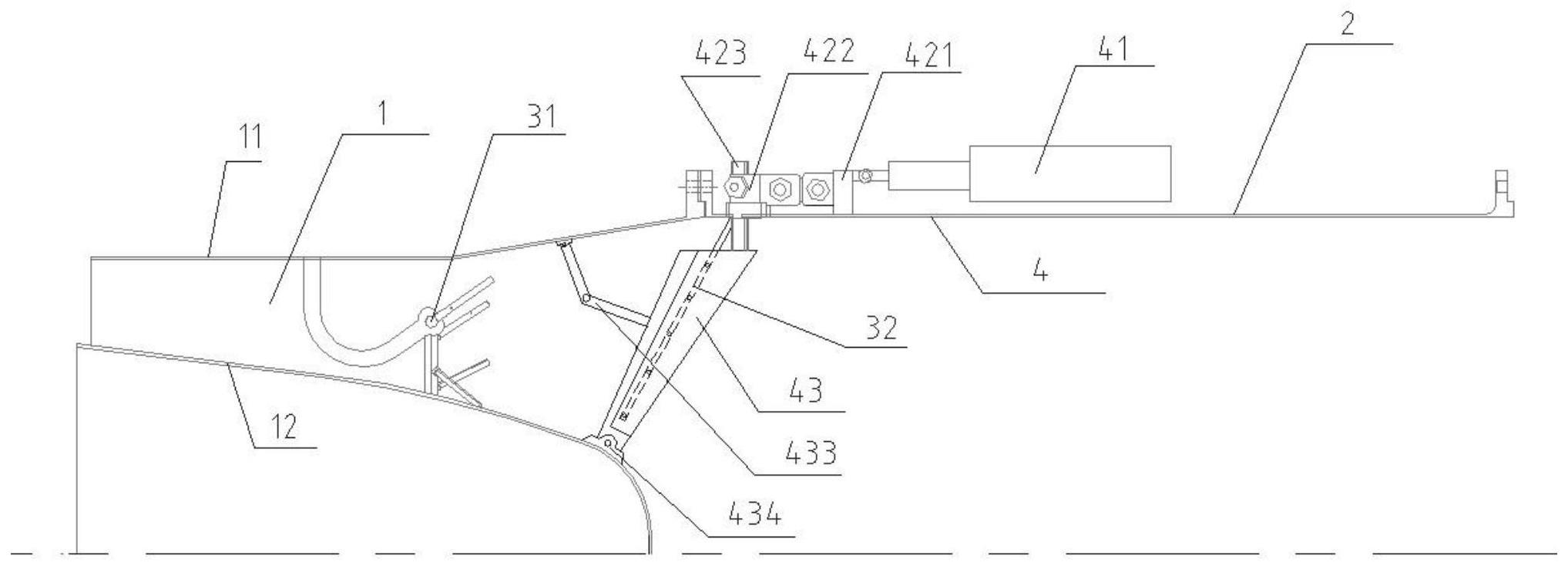

3、一种可调火焰稳定器装置,包括作动电机、连接结构组件、火焰稳定器组件,火焰稳定器组件包括火焰稳定器和2个可移动侧壁,连接结构组件分别连接作动电机和可移动侧壁,在火焰稳定器内部延伸设置有稳燃燃油总管,稳燃燃油总管的喷油杆上设置有直射式喷嘴,直射式喷嘴的出口对应火焰稳定器侧壁的内壁面。

4、更进一步的方案是:

5、所述火焰稳定器是v型火焰稳定器,位于扩压器组件内流道出口端。

6、更进一步的方案是:

7、当作动电机位于第一档位时,可移动侧壁全部位于火焰稳定器外侧,火焰稳定器组件为简单v型火焰稳定器形式,当作动电机位于第二档位时,可移动侧壁仅有部分位于火焰稳定器外侧,火焰稳定器组件形成双v型火焰稳定器形式。

8、更进一步的方案是:

9、所述v型火焰稳定器的末端内壁面为圆弧面,有利于燃油油膜与空气的相互作用。

10、更进一步的方案是:

11、所述可移动侧壁前端外壁面为圆弧面,有利于降低流动阻力。

12、本发明还提供了一种涡轮发动机加力燃烧室,具有可调火焰稳定器装置,还包括扩压器组件、加力筒体组件、燃油供油组件,其中扩压器组件位于涡轮部件后方,加力筒体位于扩压器组件后方,二者构成加力燃烧室的燃烧区域,为高温、高速、低压燃气与新鲜燃油掺混燃烧提供所需空间。燃油供油组件包括由加力燃油总管和稳燃燃油总管组成的供油系统,加力燃油总管位于扩压器组件内流道内,火焰稳定器组件前方;所述的稳燃燃油总管是由分段环管和喷油杆组成,其中分段环管位于加力筒体外部,喷油杆置于火焰稳定器内部。所述可调火焰稳定器装置包括作动电机和火焰稳定器组件,火焰稳定器组件位于扩压器组件出口端,作动电机位于加力筒体外部,贯穿加力筒体后与火焰稳定器组件连接;所述的火焰稳定器组件由简单v型火焰稳定器和可移动侧壁组成。

13、更进一步的方案是:

14、所述加力燃烧室采用4-12个火焰稳定器组件。

15、更进一步的方案是:

16、稳燃燃油总管喷油杆内置于外伸径向火焰稳定器组件内部,每个喷油杆由多组喷油孔组成,燃油通过喷油孔喷射至v型火焰稳定器内壁面,贴壁形成运动油膜。

17、更进一步的方案是:

18、所述稳燃燃油总管的每个喷油杆由3-6组直射式喷嘴组成,每组2个直射式喷嘴,形成沿径向方向的多组稳燃值班火焰区域,有利于加力燃烧室快速点火、充分燃烧。

19、更进一步的方案是:

20、所述喷油杆上两个直射式喷嘴夹角在100°-150°范围之间。

21、更进一步的方案是:

22、所述稳燃燃油总管喷油杆数量与外伸径向火焰稳定器的数量相同。

23、本发明当发动机在非加力工况下工作时,为了降低加力燃烧室的流动阻力,最主要的方式是降低火焰稳定器的阻塞比,即火焰稳定器的可移动侧壁与v型火焰稳定器壁面重合。当发动机进入开加力工况,作动电机会驱动可移动侧壁向v型火焰稳定器壁面斜后方运动,形成双v型火焰稳定器,阻塞比大大增加,有利于增加火焰稳定器后方的回流涡区,有利于加力燃油充分燃烧。同时会有部分气流进入v型火焰稳定器与可移动侧壁之间的缝隙,燃油通过稳燃燃油总管的喷油杆上的喷油孔,喷射到v型火焰稳定器内壁面,沿壁面运动形成油膜,并在v型火焰稳定器末端受缝隙流作用破碎蒸发,随缝隙流运动并在火焰稳定器内部的回流区内燃烧,起到值班火焰的作用,有利于扩大点熄火边界及稳定燃烧性能。

24、本发明至少具有如下有益效果:

25、(1)本发明中采用可调火焰稳定器的方案,而不采用传统的不可调径向火焰稳定器方案,通过控制可移动外壁位于第一档位,火焰稳定器的阻塞比最小,这种形式更适合小尺寸涡轮发动机非加力工况条件的使用,加力燃烧室流动损失更小,发动机非加力工况下推力更高。

26、(2)本发明中采用可调火焰稳定器的方案,通过控制可移动外壁位于第二档位,火焰稳定器的阻塞最大,这种形式更适合小尺寸涡轮发动机加力工况条件的使用,有利于加力燃烧室在高速、低压条件下构建足够大尺寸的涡区及低速区,加力燃烧室稳燃性能、燃烧效率更高。

27、(3)本发明中稳燃燃油总管内置火焰稳定器中,并与位于第二档位状态的可调火焰稳定器一体化设计,这种形式用于小尺寸涡轮发动机,不会增加气动阻力,不仅可以构建足够尺寸的回流区,与燃油匹配后,可以控制回流区的油气比及温度、形成具有长明灯作用的值班火焰,此值班火焰可以点燃主流新鲜的油气混合气。因火焰稳定器径向上存在多个喷油点喷射的布局,不仅拓宽小尺寸涡轮发动机的点熄火边界、且点火时间大大缩短、燃烧效率更高。

28、总体而言,本发明中不再采用固定火焰稳定器设计方案,创新性采用可调节火焰稳定器设计方案,非加力工况下火焰稳定器的阻塞比较小,流动损失小,通过作动电机调节,加工工况下调节完成的火焰稳定器阻塞比较大,可提高燃烧效率;其次创新采用稳燃燃油油路与可调火焰稳定器一体化设计,喷油杆将燃油喷射到火焰筒内壁面上,形成液膜,在火焰稳定器壁面和侧壁之间的高速气流冲击作用下,燃油雾化并与空气掺混,进入火焰稳定器中值班火焰稳燃区内,极大拓宽加力燃烧室点熄火边界、提升加力燃烧室燃烧稳定性,这样小型涡轮发动机加力燃烧室综合性能更优。

技术特征:

1.一种可调火焰稳定器装置,其特征在于:包括作动电机、连接结构组件、火焰稳定器组件,火焰稳定器组件包括火焰稳定器和2个可移动侧壁,连接结构组件分别连接作动电机和可移动侧壁,在火焰稳定器内部延伸设置有稳燃燃油总管,稳燃燃油总管的喷油杆上设置有直射式喷嘴,直射式喷嘴的出口对应火焰稳定器侧壁的内壁面。

2.根据权利要求1所述可调火焰稳定器装置,其特征在于:

3.根据权利要求2所述可调火焰稳定器装置,其特征在于:

4.根据权利要求2或3所述可调火焰稳定器装置,其特征在于:

5.一种涡轮发动机加力燃烧室,其特征在于:具有权利要求1至4任一权利要求所述的可调火焰稳定器装置,还包括扩压器组件、加力筒体组件、燃油供油组件,其中扩压器组件位于涡轮部件后方,加力筒体位于扩压器组件后方,二者构成加力燃烧室的燃烧区域,燃油供油组件包括由加力燃油总管和稳燃燃油总管组成的供油系统,加力燃油总管位于扩压器组件内流道内,火焰稳定器组件前方;所述的稳燃燃油总管是由分段环管和喷油杆组成,其中分段环管位于加力筒体外部,喷油杆置于火焰稳定器内部;所述可调火焰稳定器装置包括作动电机和火焰稳定器组件,火焰稳定器组件位于扩压器组件出口端,作动电机位于加力筒体外部,贯穿加力筒体后与火焰稳定器组件连接。

6.根据权利要求5所述涡轮发动机加力燃烧室,其特征在于:

7.根据权利要求5所述涡轮发动机加力燃烧室,其特征在于:

8.根据权利要求7所述涡轮发动机加力燃烧室,其特征在于:

9.根据权利要求8所述涡轮发动机加力燃烧室,其特征在于:

10.根据权利要求9所述涡轮发动机加力燃烧室,其特征在于:

技术总结

本发明公开了一种可调火焰稳定器装置,包括作动电机、连接结构组件、火焰稳定器组件,火焰稳定器组件包括火焰稳定器和2个可移动侧壁,连接结构组件分别连接作动电机和可移动侧壁,在火焰稳定器内部延伸设置有稳燃燃油总管,稳燃燃油总管的喷油杆上设置有直射式喷嘴,直射式喷嘴的出口对应火焰稳定器侧壁的内壁面。本发明还公开了涡轮发动机加力燃烧室。本发明采用可调火焰稳定器的方案,通过控制可移动外壁位于不同的档位,从而适合小尺寸涡轮发动机在不同的加力工况条件下使用。

技术研发人员:曾凡,王丹丹,刘颖,周君辉,伍兵,邓雪梅,邓延波,陈溯

受保护的技术使用者:四川航天中天动力装备有限责任公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!