一种生活垃圾焚烧高分子耦合烟气再循环及减氨系统的制作方法

本发明属于垃圾焚烧处理,涉及一种生活垃圾焚烧高分子耦合烟气再循环及减氨系统。

背景技术:

1、随着社会经济的快速发展及人们生活水平的不断提高,生活垃圾增长速率不断加快,垃圾造成的环境污染问题日益严峻。与垃圾堆肥及垃圾填埋技术相比,垃圾焚烧发电技术因符合“减量化、无害化、资源化”的固废处理要求而备受关注,垃圾焚烧发电已经成为城市生活垃圾处理的主导技术。

2、生活垃圾中含有大量的c、h、o、n、s以及一些卤族元素,在垃圾焚烧过程中会生成nox、so2、co、hcl和二噁英等有害成分。其中,垃圾焚烧产生的nox主要是含氮有机物的燃烧产物以及在高温焚烧过程中n2与o2的反应产物。nox包括no、no2、n2o和n2o3等气体,主要成分为no和no2,其中no占比为95%以上。垃圾焚烧过程中生成的nox主要有燃料型nox、热力型nox和快速型nox,其中燃料型nox一般占nox总量的60%~80%,热力型nox占比为20%,快速型nox一般不超过5%。

3、目前,垃圾焚烧烟气nox去除主要采用燃烧控制、sncr和scr技术、烟气再循环和高分子脱硝技术,其主要特点如下:

4、燃烧控制主要是通过改变炉膛的燃烧温度、炉膛氧气含量、一二次风风量配比等来控制nox,仅仅能把nox的排放限值控制在400mg/m3(日均值)以内,无法满足氮氧化物nox超低排放要求。

5、scr技术是指在氧气和非均相催化剂同时存在的条件下,含有氨基的还原剂在烟气温度为200℃~450℃区间内,将nox还原为n2和水,脱硝效率可达80%~90%。

6、sncr(选择性非催化还原反应)脱硝技术是指在高温(850℃~1100℃)烟气中喷入尿素或氨水,在没有催化剂的条件下选择性地将烟气中的nox还原成n2和水,脱硝效率一般为30%~60%。正常运行工况,结合燃烧控制结束可以把氮氧化物nox的排放控制在250mg/m3(日均值)以内,无法满足氮氧化物nox超低排放要求。

7、烟气再循环是将燃烧产生的烟气抽取一部分,将其喷入余热锅炉进行再燃烧或再利用的技术,再循环烟气多数为焚烧炉或引风机前后的低温烟气。烟气中基本上是惰性气体,由于其吸热和氧含量低的特点,回喷将导致主燃烧区温度降低,进而减少热力型nox的产生;此外还会降低炉内氧气浓度,也能够抑制燃料型nox的形成。同时,烟气再循环低氮燃烧技术还可以增加再循环烟气喷入口处的扰动,提高烟气在炉膛内停留时间。

8、高分子脱硝技术即利用气力输送装置将高分子脱硝剂固体原料均匀喷入850~1100℃的炉膛中。在合适的温度窗口(850~950℃)下氨基和高分子连接的化学键断裂,释放出大量的氨气,氨气与炉膛内的烟气均匀混合并与烟气中的nox发生还原反应,生成无害的n2和h2o,达到脱除nox目的,其脱硝效率普遍70~80%。高分子脱硝的脱硝效率达到80%左右时,在系统后端会产生较大的氨逃逸,这样因环保管控等因素,只能将高分子脱硝系统降负荷运行,没法将高分子脱硝的性能发挥最大。

9、随着国家和地方对nox指标控制越来越严格,垃圾焚烧常用的sncr,sncr+烟气再循环手段无法达到当地的排放要求,而scr一次性投入成本和运行成本都远高于sncr,所以投资少,运行成本较低的高分子脱硝技术逐渐被垃圾焚烧厂应用。

技术实现思路

1、有鉴于此,本发明的目的在于解决上述问题,提供一种生活垃圾焚烧高分子耦合烟气再循环及减氨系统。

2、为达到上述目的,本发明提供如下技术方案:

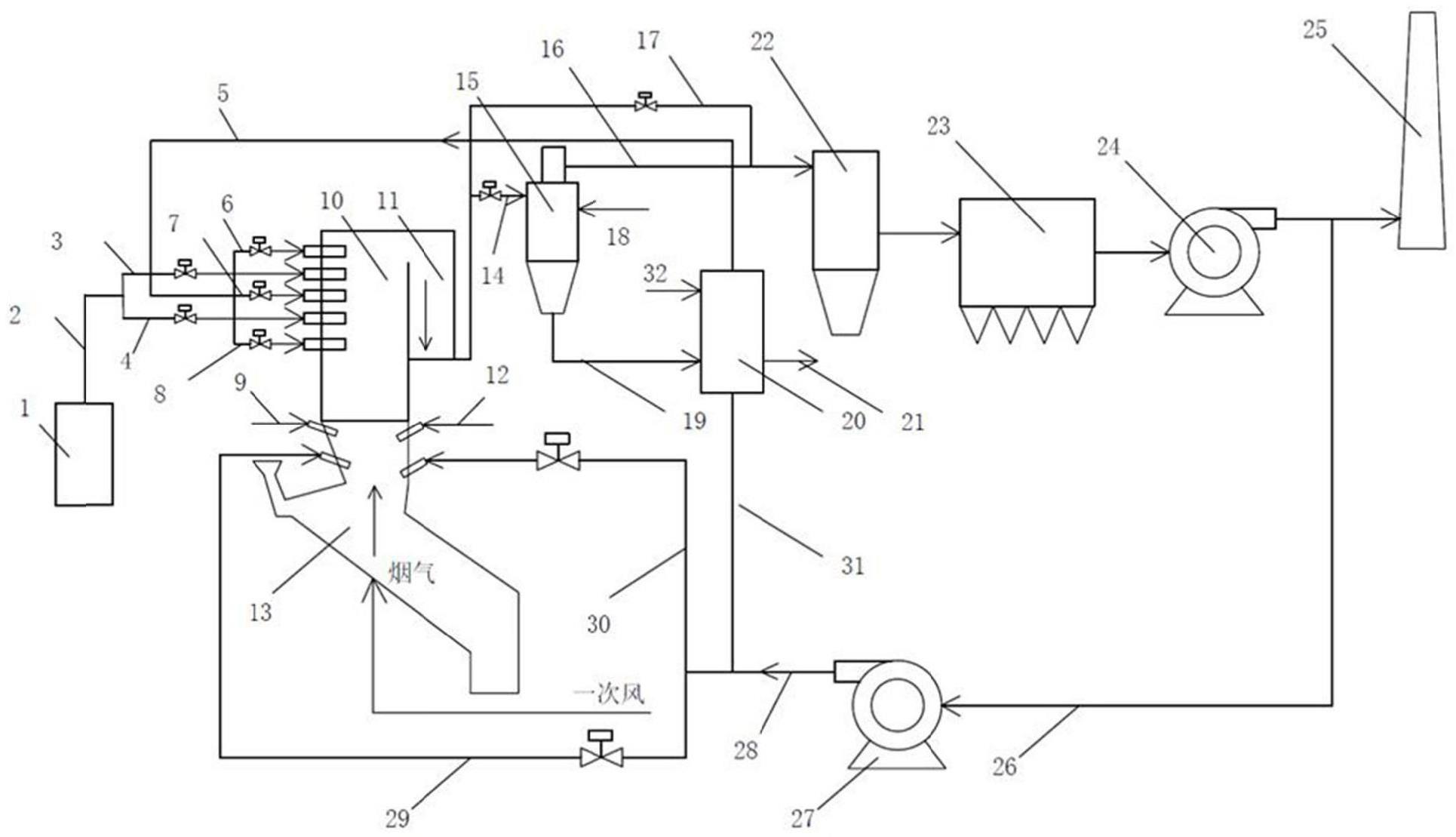

3、一种生活垃圾焚烧高分子耦合烟气再循环及减氨系统,包括顺次设置的炉排炉、余热锅炉、省煤器、脱酸塔、除尘器、引风机、烟囱,以及通向炉排炉干燥段灰斗的一次风管路和通向炉排炉烟道出口的二次风管路;所述余热锅炉上连接有高分子脱硝系统,高分子脱硝系统通过管道将高分子脱硝剂输送至余热锅炉中进行脱硝反应;

4、在所述省煤器与脱酸塔之间的管道上并联设置有旋风分离器,使烟气可切换路径,通过旋风分离器后进入脱酸塔;所述旋风分离器上接入有渗滤液浓液回喷系统;所述渗滤液浓液回喷系统通过渗滤液浓液管道将渗滤液浓液喷入旋风分离器中与烟气充分反应,利用渗滤液浓液吸收烟气中氨气、hcl和so2。

5、进一步,所述旋风分离器的底部通过管道连接有流化床,nh3与渗滤液浓液、hcl和so2反应后形成的盐以及渗滤液浓液干化后的盐通过管道进入流化床中进行流化。

6、进一步,还包括再循环风管路;所述再循环风管路包括再循环风机、再循环炉排前支管、再循环炉排后支管;再循环风机的入口通过再循环抽气管连接于所述引风机的出风端;所述再循环炉排前支管、再循环炉排后支管均一端连接于所述再循环风机的出风端,另一端分别连接于炉排炉烟气出口的两侧,且位于二次风管路接入点的下方。

7、进一步,所述再循环风机的出风端还连接有再循环三次风前主管,所述流化床的进风口与所述再循环三次风前主管连接,流化床的出风口通过再循环三次风后主管接入余热锅炉;所述流化床的上部设有除尘装置和naoh溶液喷口;nh3与渗滤液浓液、hcl和so2反应后形成的盐以及渗滤液浓液干化后的盐在流化床内不断流化循环,在naoh的作用下,盐中的nh3不断挥发,通过再循环三次风后主管回到余热锅炉。

8、进一步,通过测量引风机与烟囱之间管路中烟气的nh3的含量变化来控制流化床中引入的再循环风的流量,当nh3含量大于8mg/nm3时,增大流化床中再循环风的流量,小于8mg/nm3时时,减流化床中再循环风的流量。

9、进一步,所述再循环三次风后主管通过支管分层接入余热锅炉。

10、进一步,所述再循环炉排前支管、再循环炉排后支管、再循环三次风前主管上均设有流量控制阀。

11、进一步,所述再循环炉排前支管、再循环炉排后支管接入炉排炉出口的位置位于所述二次风管路接入点的下方0.5~1米处。

12、进一步,所述高分子脱硝系统的通过输送主管以及并联连接在输送主管上的上支管和下支管接入余热锅炉的一烟室前墙和侧墙;所述上支管、下支管与再循环三次风后主管上的支管错层交替布置。

13、本发明的有益效果在于:

14、本发明将烟气再循环与高分子脱硝和渗滤液回喷技术耦合,将脱硝效率提升至90%,接近scr技术,但成本远低于scr,不及scr成本的一半;具体的,利用再循环风搅动高分子脱硝喷入口周围的烟气,使高分子脱硝剂与烟气混合更加均匀,反应效率更高;利用烟气再循环和高分子脱硝两种脱硝方式叠加脱硝,脱硝效果接近scr;在省煤器和脱酸塔之间接旁路,喷入渗滤液浓液,吸收烟气中的氨气,并加强氨气与hcl和so2的反应,达到脱酸效果,减少脱酸塔的负荷,减少消石灰量。在脱酸塔前将烟气中的盐分离一部分,减少飞灰产生量。将烟气中的逃逸的部分氨返回到高分子脱硝反应区域与nox反应,减少高分子脱硝剂耗量和氨逃逸;

15、本发明的其他优点、目标和特征在某种程度上将在随后的说明书中进行阐述,并且在某种程度上,基于对下文的考察研究对本领域技术人员而言将是显而易见的,或者可以从本发明的实践中得到教导。本发明的目标和其他优点可以通过下面的说明书来实现和获得。

- 还没有人留言评论。精彩留言会获得点赞!