集成炉排垃圾气化燃烧炉处理垃圾的方法与流程

本发明涉及固体废弃物焚烧处理,具体为集成炉排垃圾气化燃烧炉处理垃圾的方法。

背景技术:

1、随着经济的快速发展和城市化进程的不断加快,固体废弃物的产生量快速增长,生活垃圾已成为制约社会发展的一大关键因素,不仅占用大量土地,还会对生态环境和人类健康造成巨大危害。目前,垃圾处理技术主要有焚烧、卫生填埋、堆肥、废品回收等。焚烧作为生活垃圾处置的主要方式之一,其减容、减量效果显著,可实现能源化利用,符合我国可持续发展的战略要求,具有很好的应用价值。

2、焚烧方式在处理过程中会产生sox、nox、颗粒物、重金属和二噁英等污染物,对环境造成严重的二次污染,因此如何控制焚烧垃圾的二次污染尤为重要。多年来,针对焚烧垃圾的二次污染控制进行了持续的研究,其中垃圾热解气化焚烧技术由于其焚烧产生的二次污染物较少,逐渐被推入到工业化应用的道路上。

3、垃圾热解气化焚烧技术是指垃圾在无氧或缺氧的条件下燃烧,垃圾中有机组分的大分子发生断裂,产生小分子气体、焦油和残渣的过程。由于其在无氧或缺氧的条件下燃烧,因此其在燃烧过程中产生的有害气体如二噁英、sox等相对较少,因此造成的二次污染较少。鉴于此,行业内也越来越重视气化燃烧技术,并产生了各类气化燃烧炉以及相应的处理方法。

4、例如,公开号为cn105402735b的中国专利公开了一机械炉排式垃圾气化焚烧炉及其处理方法,包括:步骤a、起炉、烘炉:将垃圾原料推料到炉排上,直至形成一定厚度的垃圾层,然后进行点火燃烧,达到预热烘炉的效果;步骤b、燃烧阶段:垃圾原料在炉排的传送过程中燃烧处理;步骤c、热解气化阶段:垃圾原料在炉排的传送过程中从燃烧处理过渡到热解气化处理;步骤d、检修、停炉时,恢复至燃烧处理,垃圾原料燃烬后进行排渣并关闭垃圾气化燃烧炉;在上述步骤中均需要进行一次供风以及二次供风。该技术方案虽然能够一定程度上实现大规模的垃圾连续气化焚烧处理,并减少污染物排量,但是仍然存在以下问题:

5、1、因为炉排由活动炉排板与固定炉排板前后重叠,相间排列汇集而成,所以在一次供风过程中,一次风自炉排下方的敞开的一次风室吹出,并经活动炉排板与固定炉排板间交叠的缝隙中直接吹向炉排的垃圾层,导致一次风供给不集中,不精准,一次风利用率较低;

6、2、在垃圾气化燃烧过程中,由于一次风室为敞开式,因此,一次供风压力较低,并且,由于炉排之间间隙较多,垃圾容易经间隙落入下方一次风室中,从而堵塞一次风室,不利于一次风室的正常供给,导致垃圾气化燃烧不充分。

技术实现思路

1、本发明提供了集成炉排垃圾气化燃烧炉处理垃圾的方法,可以解决现有技术中一次风利用率较低,垃圾气化燃烧不充分的问题。

2、为了达到上述目的,本技术提供如下技术方案:

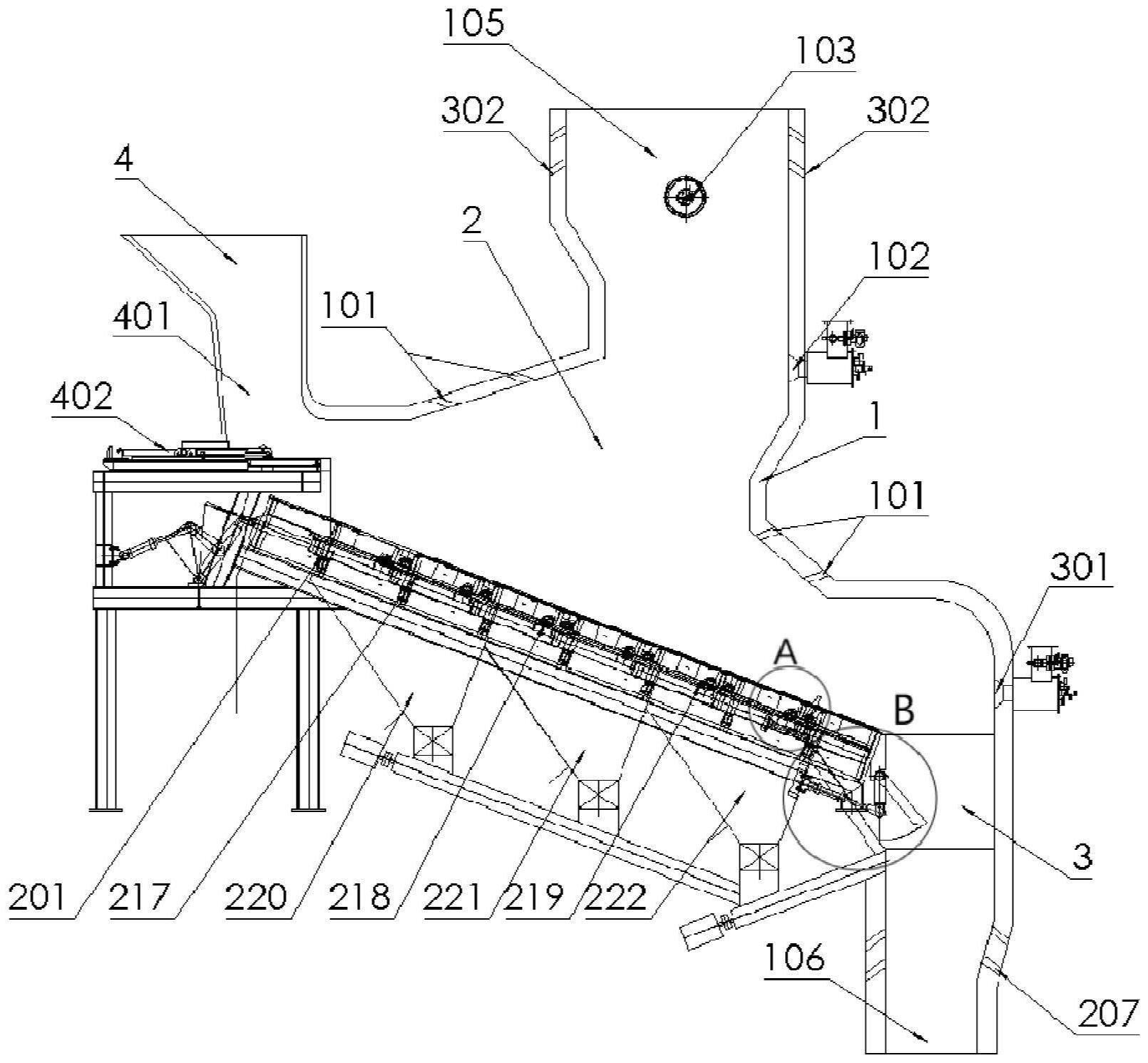

3、一种集成炉排垃圾气化燃烧炉处理垃圾的方法,包括以下步骤:

4、s1:将垃圾原料送入干燥气化室,并在集成炉排本体上进行输送、翻搅,在集成炉排本体的干燥段进行干燥处理;

5、s2:干燥完成的垃圾继续在集成炉排本体上进行输送、翻搅,并在集成炉排本体的热解气化段进行热解气化处理,产生可燃合成气以及气化残渣,可燃合成气进行一次气相燃烧;

6、s3:气化残渣继续在集成炉排本体上进行输送、翻搅,并在气化燃烧段进行气化燃烧,产生烟气以及灰渣;

7、步骤s1、s2、s3中均需通入一次风以及二次风;一次风包括一路供风以及二路供风;一路供风经集成炉排本体的封闭边梁头端进入下通气道,并沿封闭边梁的头端向尾端流动,在封闭边梁的尾端进入箱梁的上通气道,并沿箱梁的尾端向头端流动,在上通气道中流动的过程中逐级进入固定炉排板内部的一次风道,并从一次风孔排出;二路供风供入干燥段一次风室、热解气化段一次风室以及气化燃烧段一次风室中,并经一次风室与活动炉排板间的孔道进入活动炉排板内部的风道,再从一次风孔排出。

8、本发明的原理为:

9、实际应用时,通过将垃圾原料送入干燥气化室内,垃圾原料在集成炉排本体上运动并进行传送、搅动,至干燥段中,并在一次风以及二次风的作用下在进行干燥处理,得到充分干燥并发生局部热解反应,析出水蒸气并产生少量热解气进入垃圾料层;干燥完成的垃圾继续在集成炉排本体上进行翻搅、运输至热解气化段,并在干燥气化室炉膛辐射热、气相燃烧热量、一次风以及二次风的作用下,继续发生热解及气化反应,产生可燃合成气,同时该料层中穿行而过的水蒸气也会强化该气化反应过程,进一步增加合成气产量;热解气化处理后产生的气化残渣不断进入气化燃烧段,并与加热后的一次风空气大量接触,并在膛辐射热、气相燃烧热量、炉排运动等作用下,完全发生气化燃烧反应,变成灰渣排出,即完成垃圾的焚烧处理。

10、本方案中,一次风用于供风过程分为一路供风以及两路供风。在一路供风中,一路供风通过封闭边梁头端进入下通气道,并沿封闭边梁的头端向尾端流动,于封闭边梁的尾端进入箱梁的上通气道,并沿箱梁的尾端向头端流动。在一路供风的流动过程中,一路供风能够不断吸收集成炉排本体上垃圾气化燃烧产生的热量,有利于余热利用以及达到加热升温的效果。然后,一路供风在上通气道的流动的过程中逐级进入固定炉排板内部的风道,并从一次风孔排出,从而有助于对垃圾层的干燥、热解气化以及气化燃烧处理。在二路供风中,二路供风供入干燥段一次风室、热解气化段一次风室以及气化燃烧段一次风室中,并经一次风室与活动炉排板间的孔道直接进入活动炉排板内部的风道,再从一次风孔排出,有利于对垃圾层的充分燃烧。

11、有益效果:

12、1、一次风供给集中、精准、一次风利用率高:在一次风供给过程中,一次风通过两路进行供风,对于一路供风,因为边梁是封闭的,且固定炉排板也是底部封闭,内部中空,并设有贯通式的风道,所以,在一路供风沿着边梁内部上、下通气道进入固定炉排板内部的风道过程中,并不存在漏风等现象,一路供风能够集中、精准地通过一次风孔吹向上方的垃圾层;而对于二路供风,因为一次风室是封闭的,所以,通过一次风室与活动炉排板间的孔道,二路供风可以无损耗地进入活动炉排板内贯通式的风道,并从一次风孔集中、精准地吹向上方的垃圾层。因此,一次风在供给过程中,并不会发生漏风等现象,一次风供给更加集中、精准、一次风利用率更高。

13、而在现有技术中,由于炉排由活动炉排板与固定炉排板前后重叠,相间排列汇集而成,所以在一次供风过程中,一次风自炉排下方的敞开的一次风室吹出,并经活动炉排板与固定炉排板间交叠的缝隙中直接吹向炉排的垃圾层,导致一次风供给过程中存在漏风,导致一次风供给不集中,不精准,一次风利用率较低。因此,相较于现有技术,本方案通过对一次风供风方式的改进,避免漏风现象,使得一次风供给更加集中、精准、一次风利用率更高。

14、2、有助于垃圾充分气化燃烧:本方案通过封闭边梁实现对固定炉排板进行一次供风,通过封闭的一次风室实现对活动炉排板进行一次供风,避免漏风现象,一次风经一次风孔吹向垃圾层时的一次风压力较高,使得垃圾不容易经一次封孔进入风道内,从而保证了一次风的正常供给,有利于实现对垃圾的干燥、热解气化处理,是垃圾能够得到充分的燃烧,从而避免二噁英等有毒物质的产生。

15、而现有技术中,由于一次风室为敞开式,因此,一次供风压力较低,并且,由于炉排之间间隙较多,垃圾容易经间隙落入下方一次风室中,从而堵塞一次风室,不利于一次风室的正常供给,导致垃圾气化燃烧不充分。因此,相较于现有技术,本方案具有一次风供风压力更高,垃圾不易堵塞风道,有助于垃圾充分气化燃烧的优点。

16、3、有利于余热利用以及一次风加热升温:在一次供风过程中,一路供风通过封闭边梁头端进入下通气道,并沿封闭边梁的头端向尾端流动,于封闭边梁的尾端进入箱梁的上通气道,并沿箱梁的尾端向头端流动,最后逐级进入固定炉排板内部的风道,并从一次风孔排出。本方案通过延长一次风的流动路径,从而有利于一次风更多地吸收热量,不仅有利于进一步减少热量向外部环境的释放,而且有利于进一步加热一次风,以达到更好的垃圾处理效果。

17、而现有技术中,一次风自炉排下方的敞开的一次风室吹出,经活动炉排板与固定炉排板间交叠的缝隙中直接吹向炉排的垃圾层。此过程中,一次风并没有得到加热升温,并且在一次风供风过程中存在一次风热量向外部环境的释放的情况。相比现有技术,本方案有利于一次风加热升温,从而有助于提高垃圾处理效果。

18、进一步,还包括步骤s4:所述烟气通过烟气管道排出并进行后续尾气处理,当所述烟气进入烟气管道时,供入三次风,并进行二次气相燃烧。

19、有益效果:由于烟气中混有未充分燃烧的可燃合成气,未充分燃烧的可燃合成气包括如下质量分数的气体:co:8%~12%,h2:4%~6%,ch4:4%~6%。本方案通过在烟气管道供入三次风,并设置点火助燃孔对烟气进行二次气相燃烧,有利于未燃烧的可燃合成气在三次风作用下,进行完全燃烧,有利于进一步减少甚至避免二噁英的产生,不仅有利于减轻后续的气处理步骤的处理负荷、延长设备使用寿命,而且有利于进一步减少甚至避免二噁英的排放,从而减少对环境的污染。另外,当未充分燃烧的可燃合成气含量较高时,即co>12%,h2:>6%,ch4:>6%时,可选择不进行气相燃烧,采用合成净化技术来处理烟气,以达到回收利用的目的,有利于实现废气的净化和资源化利用。

20、进一步,还包括步骤s5:料层高度调节挡板翻转,所述灰渣进入隔墙、隔离翻板和耐火墙形成两侧封闭的三角区域,待堆积一定灰渣后,转动隔离翻板,使三角区域的灰渣送入燃烬室中,所述一次风还包括三路供风,三路供风通入燃烬室,辅助灰渣进行二次燃烧,并进行除渣处理。

21、有益效果:本方案在边梁组件靠近尾端的部位设置料层高度调节挡板,通过料层高度调节挡板的倾斜角度,灵活地调节集成炉排本体上垃圾料层的高度,从而有效控制垃圾处理效率;另外,本方案通过三角区域的设计,可以将燃烬室与驱动桁架、集成活动炉排隔开,以避免燃烬室内产生的高温烟气对驱动桁架和集成活动炉排的钢结构产生影响,有利于保证驱动桁架和活动炉排的使用寿命;此外,由于灰渣中仍然包含部分有机质,如果这些有机物得不到完全燃烧,就会产生有害物质的排放,对环境造成污染。因此,本方案通过在燃烬室内通入三路供风以及点火助燃,使得灰渣能够在燃烬室中被二次燃烧,有利于保证灰渣中有机质燃烧的彻底性,有利于减少有害物质的排放,提高垃圾处理效果,有助于实现垃圾的无害化处理。

22、进一步,所述灰渣二次燃烧产生的高温烟气直接从燃烬室导入干燥气化室中,并吹向热解气化段上的垃圾层。

23、有益效果:当灰渣在燃烬室内进行二次燃烧时,可达到900~1000℃,并在二次燃烧过程中产生大量高温烟气。这些高温烟气含有大量的热能。本方案通过二次燃烧产生的高温烟气导入干燥气化室中,并吹向热解气化段上的垃圾层,可以为垃圾的气化燃烧提供充足的热量,有助于提高垃圾的热解气化效率以及气化燃烧效率,有利于充分利用炉膛内的热量,提高热量利用率。此外,将高温烟气直接导入干燥气化室中,有助于辅助干燥气化室内的烟气重整,提高co以及h2的在可燃合成气中的占比,从而有利于实现废气的资源化利用。

24、进一步,所述干燥气化室温度控制在500~850℃内。

25、有益效果:本方案通过将干燥气化室温度控制在500℃~850℃之间,有利于垃圾提高热解气化效率,以及得到充分气化燃烧,使得二噁英等剧毒致癌物质产生量大幅降低,从源头上减少二噁英的排放,有利于垃圾的无害化处理。申请人经大量实验发现,当干燥气化室温度<500℃时,干燥气化室温度偏低,垃圾热解气化效率较低,气化燃烧不充分,增加后续的处理设备的处理负荷,不仅不利于延长设备使用寿命,而且存在二噁英排放超标的可能;当干燥气化室温度>850℃时,干燥气化室温度偏高,虽然一定程度上能够提高垃圾的气化效率,但对设备的要求更高,设备运行的负荷更大,不仅缩短设备的使用寿命,而且急剧提高运营成本。

26、进一步,一路供风风温为120~150℃。

27、有益效果:由于一路风沿着边梁的上、下通气道以及固定炉排板的贯通式的一次风道,最终从固定炉排板的一次风孔中排出,因此,本方案将一路供风风温设置为120~150℃,一方面,一路供风温度较低,有利于为边梁降温以及吸收热量,从而控制边梁的工作温度<300℃,进一步保证边梁的强度以及刚性,避免边梁由于温度较高而出现结构损坏,强度、刚度不足的问题;另一方面,由于一路供风经过边梁的上、下通气道中能够得到加热升温,当一路供风处于上通气道并逐级供入固定炉排板时,一路供风风温可达200~260℃,从而提高垃圾的干燥、热解气化效果。因此,本方案将一路供风风温设置为120~150℃即可保证垃圾的处理效果,从而有利于降低运营成本。

28、进一步,二路供风风温为250~550℃,三路供风风温为100~150℃。

29、有益效果:由于二路供风沿着一次风室、以及活动炉排板内部的风道,最终从一次风孔排出,因此,本方案中,二路供风风温设为250~550℃,有利于通过高风温的二路供风提高垃圾干燥、热解气化、以及气化燃烧的效率,保证垃圾的处理效果。申请人通过大量的实验发现,当二路供风风温<250℃时,二路供风风温偏低,垃圾热解气化效率较低,气化燃烧不充分,存在二噁英排放超标的可能;当二路供风风温>550℃时,二路供风风温偏高,容易对一次风室的结构造成损坏,缩短设备的使用寿命。另外,本方案将三路供风风温设为100~150℃,一方面,有利于通过低风温的三路供风实现对燃烬室的高温灰渣进行冷却降温,另一方面,有利于减轻供风系统负荷,以及降低运营成本。

30、进一步,所述二路供风通入干燥段一次风室、热解气化段一次风室、以及气化燃烧段一次风室的风温沿炉排移动方向梯级升温。

31、有益效果:本方案通过一次风室的阶梯升温能够匹配集成炉排上干燥、气化燃烧等不同处理部位的温度需求,更有利于垃圾的充分干燥、充分燃烧。具体的,对于干燥段,干燥段的作用是实现对垃圾的干燥处理,使得垃圾中的水分蒸发出来,以便后续完全热解气化,因此,干燥段的二路供风风温较低,仅需保证垃圾的干燥效果,并且,由于干燥段位于集成炉排本体前端,靠近推料器,所以,干燥段输送的垃圾更多,且垃圾的移动速度较为缓慢,如果采用较高的温度干燥,处于底层的垃圾可能在集成炉排本体上结焦。对于热解气化段,热解气化段的作用是将垃圾在较高的温度下发生热解及气化反应,产生可燃合成气以及气化残渣,因此,热解气化段所需的二路供风风温比干燥段的二路供风风温高。对于气化燃烧段,气化燃烧段的作用是将气化残渣在更高的温度下发生气化燃烧反应,从而产生灰渣,因此,气化燃烧段所需的二路供风风温比干燥段的二路供风风温高。

32、进一步,所述二路供风中,干燥段一次风室供入的风温范围为250~300℃,热解气化段一次风室供入风温范围为350~450℃,气化热解段一次风室供入风温范围为500~550℃。

33、有益效果:本方案通过将干燥段一次风室供入的风温范围设置为250~300℃、热解气化段一次风室供入风温设置范围为350~450℃、以及热解气化段一次风室供入风温范围设置为500~550℃,有利于满足干燥、热解气化段、气化燃烧段的温度需求,更有利于垃圾的充分干燥、充分燃烧。申请人通过大量实验发现,当干燥段一次风室供入的风温<250℃、热解气化段一次风室供入风温<350℃、以及热解气化段一次风室供入风温<500℃时,垃圾干燥不充分,热解气化效率低,垃圾燃烧不充分,存在二噁英等剧毒污染物超标的风险;当干燥段一次风室供入的风温>300℃、热解气化段一次风室供入风温>450℃、以及热解气化段一次风室供入风温>550℃时,集成炉排本体局部温度过高,容易出现垃圾结焦的情况,进而容易堵塞集成炉排的风道,影响炉排的正常运行,另外,对垃圾的干燥、热解气化效率、气化燃烧效率提高作用较小,反而提高运营成本。

34、进一步,步骤s5还包括启动一次风室底部的螺旋出渣机,将掉入一次风室中的少量灰渣排入燃烬室中。

35、有益效果:本方案在一次风室的底部设有螺旋出渣机,并将螺旋出渣机的出料端与燃烬室连通,因此,在垃圾干燥、气化过程中通过结构间隙掉入一次风室中的少量灰渣及小颗粒垃圾,可以在螺旋出渣机的输送下进入燃烬室进行燃烧处理,一方面可以避免灰渣和小颗粒垃圾积聚在一次风室中影响一次风室的正常供风,另一方面还可以有效提高垃圾的处理率。

- 还没有人留言评论。精彩留言会获得点赞!