带式焙烧机烧嘴结构及其制作方法与流程

本发明涉及钢铁行业球团生产领域,具体涉及一种带式焙烧机烧嘴结构及其制作方法。

背景技术:

1、带式焙烧机是一种生产球团的装置。带式焙烧机的烧嘴部分的工作温度最高可达到1500℃,且需要经受铁粉尘的高速冲刷,是带式焙烧机工作环境最恶劣、对材料要求最高的部位。目前,所有的带式焙烧机的烧嘴部分均采用经高温烧制后的铬刚玉砖砌筑而成的环形工作层,然后在工作层磨损最严重的部分(环形工作层底部120°范围)捣打一层含铬捣打料(耐磨层)。采用该结构和材料有以下三个缺点:1.捣打料和铬刚玉之间的结合不够紧密,使用一段时间捣打料容易脱落。2.铬刚玉砖之间靠泥浆结合,泥浆部位较为薄弱,易损坏,且损坏之后难以进行修复,使用寿命短。3.铬刚玉砖和含铬捣打料中含有大量的cr2o3,含铬氧化物会严重的污染环境。

技术实现思路

1、本发明的主要目的在于提供一种带式焙烧机烧嘴结构及其制备方法,该烧嘴结构能使耐磨层与工作层紧密结合,不易脱落;耐磨层与工作层采用浇注料一体成型,不易损坏;该制作方法产生较少的含铬氧化物,减少了环境污染。

2、本发明所采用的技术方案是:

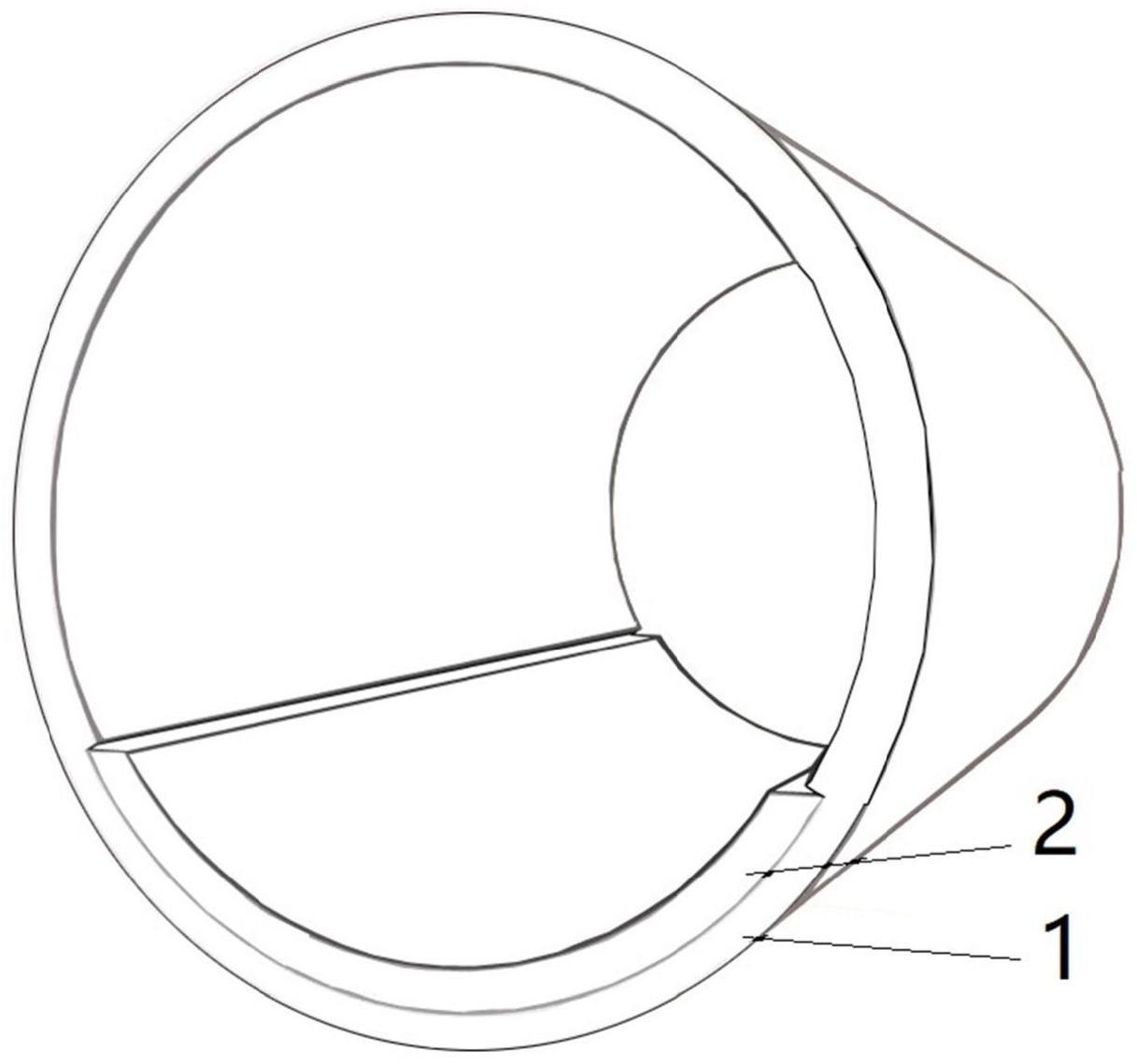

3、一种带式焙烧机烧嘴结构,其包括工作层、耐磨层;

4、所述工作层由工作层浇注料浇注而成,其截面呈圆环形;

5、所述耐磨层由耐磨层浇注料浇注而成,且耐磨层浇注在工作层内底部(耐磨层浇注在工作层上,且凸出工作层),其截面呈圆弧形。

6、按上述方案,所述耐磨层的厚度为25-35mm(即:耐磨层凸出工作层25-35mm),以更好的保护工作层,提高带式焙烧机烧嘴结构的使用寿命。

7、按上述方案,所述耐磨层的圆心角为120°,以更好的保护工作层,提高带式焙烧机烧嘴结构的使用寿命。

8、按上述方案,所述耐磨层浇注料的制备方法为:

9、1)按致密刚玉细粉、蓝晶石细粉、碳化硅细粉、氮化硅粉、氧化锆粉的质量比为100:5-8:30-35:15-20:2-7,加入搅拌机中混合搅拌,得到预混细粉料;

10、2)按致密刚玉颗粒和步骤1)中的预混细粉料质量比为100:55-65加入搅拌机中混合搅拌,得到预混料;

11、3)向步骤2)中的预混料中加入占所述预混料5-7wt%的液态聚硼硅氮烷和占所加液态聚硼硅氮烷0.5-1.5wt%的镍粉,搅拌后即得耐磨层浇注料。

12、按上述方案,步骤1)中,加入搅拌机中混合搅拌7-10分钟;

13、步骤2)中,加入搅拌机中混合搅拌8-12分钟;

14、步骤3)中搅拌5-7分钟即得带式焙烧机烧嘴耐磨层浇注料。

15、按上述方案,所述致密刚玉细粉粒度≤0.076mm,所述致密刚玉细粉的主要化学成分及质量百分比为:al2o3含量为97.68~98.32wt%,sio2含量<1wt%,fe2o3含量<0.15wt%;

16、所述致密刚玉颗粒包括粒度为5~8mm、粒度为3~5mm、粒度为1~3mm、粒度为0.076~1mm的致密刚玉颗粒,上述粒度质量百分比为:25~37wt%:19~23wt%:25~29wt%:12~16wt%;所述致密刚玉颗粒的主要化学成分及质量百分比为:al2o3含量为97.66~98.12wt%,sio2含量<1wt%,fe2o3含量<0.15wt%;所述致密刚玉颗粒的密度为3.76~3.83g/cm3;

17、所述氧化锆粉的粒度≤5μm,其zro2含量≥99%;

18、所述液态聚硼硅氮烷的密度为1.58-1.81g/cm3,分子量为700-900g/mol,800℃陶瓷产率≥75wt%;

19、所述镍粉的粒度≤300nm,其镍含量≥99wt%。

20、按上述方案,所述工作层浇注料的制备方法为:

21、将以下原料按质量份混合:锆刚玉骨料:50~60份、碳化硅:20~25份、蓝晶石细粉:3~5份、α-al2o3微粉:5~10份、氮化硅粉:1~3份、锆刚玉粉:7~9份、结合剂:6-8份;混合均匀搅拌后得到工作层浇注料;

22、所述结合剂包括硅溶胶和纳米氧化铝溶胶,所述硅溶胶和纳米氧化铝溶胶按质量份3:2的比例混合。

23、按上述方案,所述锆刚玉骨料包括粒度5~8mm、粒度3~5mm、粒度1~3mm、粒度0.076~1mm的锆刚玉颗粒,上述粒度质量百分比为:22~34wt%:18~22wt%:29~33wt%:12~16wt%;所述锆刚玉粉的粒度≤0.076mm,所述锆刚玉骨料、锆刚玉粉的主要化学成分及质量百分比为:al2o3含量为68.34~72.15wt%,zro2含量为24.27~30.21wt%,sio2含量<0.5wt%,fe2o3含量<0.2wt%;所述锆刚玉颗粒的密度为3.94~4.10g/cm3;

24、所述碳化硅的粒度0.02~1mm,其sic含量≥98wt%;

25、所述蓝晶石细粉的粒度为60~80μm,密度为3.50~3.58g/cm3;所述蓝晶石细粉按质量百分比配比如下:al2o3:sio2=60~62wt%:35~36wt%;

26、所述硅溶胶为jn-40型硅溶胶;所述硅溶胶符合以下要求:sio2含量≥40wt%,r2o≤0.4wt%;

27、所述纳米氧化铝溶胶按质量百分比配比如下:al2o3含量≥35wt%,r2o≤0.17wt%;

28、所述α-al2o3微粉的粒度≤0.044mm,且所述α-al2o3微粉的al2o3含量≥98wt%;

29、所述氮化硅粉的粒度≤45μm,其si3n4含量>98wt%。

30、本发明还提供一种采用上述带式焙烧机烧嘴结构的带式焙烧机。

31、本发明还提供了上述带式焙烧机烧嘴结构的制作方法:

32、1)制备工作层浇注料,采用工作层浇注料浇注工作层;

33、2)制备耐磨层浇注料,将耐磨层浇注料通过支模浇注在工作层上,使用振动棒将耐磨层浇注料振动密实,即得耐磨层。

34、本发明的有益效果在于:

35、将耐磨层浇注在工作层内底部,从而使耐磨层与工作层紧密结合,不易脱落;

36、耐磨层与工作层采用浇注料一体成型,不易损坏,维修更换方便,提高了烧嘴的使用寿命;

37、制备工作层浇注料、耐磨层浇注料的方法简单,且产生较少的含铬氧化物,减少了环境污染,安全环保;

38、采用工作层和耐磨层整体浇注形式烧嘴结构,施工方便快捷,后期易维修,且整体浇注不存在耐火砖使用过程中砌筑用耐火泥浆成为材料薄弱环节,影响材料使用寿命的问题;

39、采用抵抗侵蚀性能优异的锆刚玉、向致密刚玉中添加氧化锆等方式来替代目前带式焙烧机烧嘴部分采用的大量含铬的耐火砖以及含铬浇注料,消除了含铬氧化物对环境的污染;

40、耐磨层采用液态聚硼硅氮烷作为结合剂,加入镍粉在高温使用条件下陶瓷产率高,通过陶瓷相结合提高材料高温性能和耐磨性能;

41、工作层通过硅溶胶和纳米氧化铝溶胶作为结合剂,与目前传统的含铬浇注料采用铝酸钙水泥结合相比,没有ca2+的引入导致材料高温性能降低,同时,通过活性高的硅溶胶中的sio2与纳米al2o3原位生成莫来石提高材料性能,使耐磨层与工作层紧密结合,不易脱落。

- 还没有人留言评论。精彩留言会获得点赞!