一种污泥干化焚烧系统控制方法与流程

本发明涉及废物资源化处理,具体为一种污泥干化焚烧系统控制方法。

背景技术:

1、随着环保要求的提高,城市生活中产生的污泥,如:污水厂污泥、给水厂污泥、排水管道污泥、疏浚淤泥和建筑泥浆等等都需要进行无害化处理。通常的工艺步骤是:首先对污泥进行脱水,然后送入干化设备,如:机械脱水设备,进行初步干化处理,然后送入焚烧系统进行焚烧干化处理,最后再对焚烧后残渣进行掩埋等无害化处理。现有技术中,污泥干化焚烧系统通常采用计量采用缓冲斗的形式实现污泥的进料计量,通过高低料位、称重模块及进出料的启停进行间歇式的计量完成上料。如申请号为cn202122522051.9公开的一种地下式干污泥储存及上料系统就是通过此种方式进行上料尽量,然而此种方法计量精准度差,且对焚烧炉的连续稳定运行负面影响较大。同时,为了实现污泥干化焚烧系统的自动化控制,也有技术人员采用传感器监测炉温或床层厚度等参数,实现上料设备和焚烧控制的联锁控制,但是现有技术中的焚烧系统控制方法大多只进行单一的炉温或床层厚度等参数进行联锁控制,连锁控制结果准确度不够,整个过程仍需要较高的人工干预性。

技术实现思路

1、为了解决现有的污泥干化焚烧系统进料精准度和焚烧控制的准确度较差,焚烧控制需要较多人工干预的问题,本发明提供一种污泥干化焚烧系统控制方法,其可实现进料过程与焚烧过程的联合控制,确保进料过程和焚烧过程控制的准确性,极大地降低了控制过程中的人工参与量。

2、本发明的技术方案是这样的:一种污泥干化焚烧系统控制方法,其特征在于,其包括以下步骤:

3、s1:根据本次焚烧干化的污泥物料的种类,确定污泥干化焚烧系统安全工作时需要保持的污泥层工作厚度th、工作炉温tem和计量单位t内输出的蒸汽流量fn;

4、s2:根据预设的需要在计量单位t内的输出的蒸汽流量fn,计算出焚烧炉燃烧需要提供的热量qr;

5、fn=qr/h;

6、其中,qr为预设的蒸汽流量fn对应的卡路里单位mj/h,h为蒸汽的焓值单位mj/kg;

7、s3:根据燃烧所需热量qr计算出焚烧炉的单次进料量fm;

8、qr=(wr+c*fa)φ;

9、其中,污泥物燃烧热量wr为污泥进料量fm对应的燃烧热值;φ为锅炉的热效率,c为空气热焓;

10、空气燃烧热量fa为fdfstn流量的空气燃烧后能够提供的热值:

11、fdfstn=ramda×(cdffst1×lhvsms+cdffst2)×resstn;

12、其中,fdfstn为污泥进料量fm在炉内燃烧时所需空气流量,ramda为空气过剩率,lhvsms为污泥物料的燃烧热值,resstn为污泥物料的物料投入量,resstn初次取值取值为进料系统的初始单次进料量fm;cdffst1为污泥中的释放热量物质燃烧所需理论空气量转化系数;cdffst2为污泥中不释放热量物质氧化所需理论空气量转化系数参数;

13、s4:基于fm,计算在计量单位t内的污泥干化焚烧系统焚烧炉进料用螺旋设备的转速sv;

14、sv=fm/(n*t)

15、其中,fm为单位时间t内需要向焚烧炉内供应的污泥进料量;n为焚烧炉进料用螺旋设备的转速与输送量之间的关系参数,为螺旋设备自带系数;t为单次计量时间;

16、s5:计算污泥干化焚烧系统的燃烧所需的一次风流量和二次风流量;

17、一次风流量=二次风流量=fdfstn*50%;

18、s6:启动焚烧炉后,按照所述一次风流量和所述二次风流量向焚烧炉供风,同时控制所述焚烧炉进料用螺旋设备以速度sv向焚烧炉供料;

19、s7:在燃烧过程中,通过测量焚烧炉料层上两端的差压以及燃烧炉输入空气流量,计算物料层厚度pat和产生的蒸汽流量fn_u;

20、燃烧模式当前值物料厚度值pat:

21、pat=cpat1×(phe_u-pin-pnoff)

22、其中,其中,phe_u为炉床下压力,pin为炉内压力,pnoff为压损,cpat1为炉床压差与床料高度的转化系数参数;

23、焚烧产生的实时蒸汽流量fn_u:

24、

25、其中,dla_u为最大蒸汽流量时蒸汽管道直径,dla_l为最小蒸汽流量时蒸汽管道直径,zn_u为最大蒸汽流量时蒸汽压力调节阀开度,zn_l为最小蒸汽量时蒸汽压力调节阀开度;psh为阀前蒸汽压力,pnu为阀门压力损失,pn_u为最大蒸汽量时汽包蒸汽压力,pn_l为最小蒸汽量时汽包蒸汽压力,fdf为蒸汽工况流量,acl7_u为汽包蒸汽压力修正系数,acl8_u为阀前压力修正系数,app_fdoff为蒸汽流量偏差;

26、s8:判断计量单位t内的预设输出的蒸汽流量fn与当前焚烧产生的蒸汽流量fn_u的关系;

27、如果fn>fn_u,则当前燃烧产生的蒸汽流量未达到预设值,执行步骤s9;

28、如果fn<fn_u,则当前燃烧产生的蒸汽流量超过预设的焚烧炉提供蒸汽预设值,执行步骤s10;

29、如果fn_u=fn,则当前燃烧产生的蒸汽流量满足预设值,执行步骤s13;

30、s9:同时执行以下提高操作,以提高焚烧炉在计量单位t内输出的蒸汽流量fn后,执行步骤s11;

31、提高操作1:则调整所述焚烧炉进料用螺旋设备的转速sv,使之变大;

32、提高操作2:则调整二次风流量,使之变大;

33、s10:同时执行以下降低操作,以降低焚烧炉在计量单位t内输出的蒸汽流量fn后,执行步骤s11;

34、降低操作1:则调整所述焚烧炉进料用螺旋设备的转速sv,使之变小;

35、降低操作2:则调整二次风流量,使之变小;

36、s11:判断所述当前值物料厚度值pat和预设的所述污泥层工作厚度th的关系;

37、如果pat<th,则调整所述焚烧炉进料用螺旋设备的转速sv,使之变大,然后执行步骤s12;

38、如果pat>th,则调整所述焚烧炉进料用螺旋设备的转速sv,使之变小,然后执行步骤s12;

39、如果pat=th,则执行步骤s12;

40、s12:实时监测并调整焚烧炉内烟气温度和烟气停留时间,抑制烟气中二噁英的产生;

41、s13:循环执行步骤s7~s12,不间断监控焚烧炉状态,实现对焚烧炉状态的动态控制;

42、s14:基于焚烧炉进料用螺旋设备从缓冲仓向焚烧炉进料;缓冲仓设置高料位和低料位;

43、执行步骤s2~s13的同时,实时地并行监测所述缓冲仓的物料高度,当缓冲仓内物料达到所述高料位时停止缓冲仓补料,当缓冲仓内物料到达低料位时,向缓冲仓内补料;

44、每次向缓冲仓补料的单次补料量fm的计算方法为:

45、fm=cmhh-cml+n*sv*t

46、其中,cmhh为缓冲仓内物料处于高料位时物料总重量;cml为仓内物料处于低料位时物料总重量;n为焚烧炉进料用螺旋设备的转速与输送量之间的关系参数;sv为焚烧炉进料用螺旋设备的转速;t为单次计量时间。

47、其进一步特征在于:

48、步骤s8执行之前,执行以下步骤,确认输出蒸汽压力的目标值和预设值的关系:

49、a1:计算预设的蒸汽流量fn对应的蒸汽压力fnp和前炉床下蒸汽流量fn_u对应的蒸汽压力fn_up;

50、a2:比较fnp和fn_up的关系;

51、如果fnp和fn_up相等,则执行步骤s8;

52、否则,计算蒸汽流量偏差fncdev:

53、fncdev=(fncnow-fncstn)/fncstn

54、其中,fncdev为蒸汽流量偏差;fncnow为蒸汽流量调节阀当前值;fncstn蒸汽流量基准值,取值为计量单位t内的输出的蒸汽流量fn对应的值;

55、a3:对焚烧系统的输出蒸汽的蒸汽流量调节阀进行调节:

56、如果fnp>fn_up,在[gncctl_min,gncctl_max]范围内按照预设的蒸汽压力调节阀开度控制表,将蒸汽流量调节阀调小,执行步骤a4;

57、如果fnp<fn_up,在[gncctl_min,gncctl_max]范围内按照预设的蒸汽压力调节阀开度控制表,将蒸汽流量调节阀调大,执行步骤a4;

58、所述蒸汽压力调节阀开度控制表中规定了蒸汽流量偏差fncdev取不同的值时,对应的蒸汽压力调节阀开度控制值gncctl;

59、a4:循环执行步骤a1~a3;

60、如果gncctl超过了[gncctl_min,gncctl_max]的范围,fnp与fn_up仍然不相等,则直接执行步骤s8;

61、其中,gncctl_min和gncctl_max分别为本系统中所述蒸汽流量调节阀允许调整的开合最小值和最大值;

62、调整所述焚烧炉进料用螺旋设备的转速sv的方法包括:

63、b1:计算给料螺旋速度基准值vsstn:

64、vsstn=smsvs×vsave+(1-smsvs)×vsstn前

65、其中,vsstn为给料螺旋速度基准值,smsvs为给料螺旋速度平滑系数,vsave为给料螺旋速度平均值,vsstn前为给料螺旋速度基准前回值;

66、b2:计算燃烧室温度偏差tmcdev:

67、tmcdev=tmcnow-tmcstn

68、b3:基于温度速度修正对应表,判断给料螺旋速度燃烧室温度修正系数mvst:

69、所述温度速度修正对应表中记载了tmcdev属于不同范围内时,mvst对应的值;

70、当tmcdev∈(-∞,-60)时,mvst=0.2;

71、当tmcdev∈[-60,-20)时,mvst=-0.005×tmcdev-0.1;

72、当tmcdev∈[-20,20]时,mvst=0;

73、当tmcdev∈(20,45]时,mvst=-0.008×tmcdev+0.16;

74、当tmcdev∈(45,∞)时,mvst=-0.2;

75、b4:计算给料螺旋速度控制值:

76、vsctl=(1+mvst)×vsstn

77、其中,vsmin≤vsctl≤vsmax,vsctl为给料螺旋速度控制值,mvst为给料螺旋速度燃烧室温度修正系数,vsmin为预设的给料螺旋速度最小值,vsmax为预设的给料螺旋速度最大值;

78、b5:每次所述焚烧炉进料用螺旋设备的转速sv调整时,每次调整的值大小为vsctl;

79、调整二次风流量时,必须同时调整二次风挡板开度,具体的二次风挡板开度的调整方法包括以下步骤:

80、c1:计算二次风挡板的开度基准值;

81、二次风挡板开度基准值包括:大风量时开度最大基准值znustn和小风量时开度最小基准值znlstn;

82、计算方法为:

83、当lhvsms∈(0,2)时,znustn=60,znlstn=20;

84、当lhvsms∈[2,7]时,znustn=2×lhvsms+56,znlstn=3×lhvsms+14;

85、当lhvsms∈(7,∞)时,znustn=70;znlstn=35;

86、lhvsms为污泥物料的燃烧热值;

87、c2:计算大风量时挡板开度修正值mznpat;

88、当patdev∈(-∞,-20)时,mznpat=-6;

89、当patdev∈[-20,-6)时,mznpat=.5×patdev+3;

90、当patdev∈[-6,6]时,mznpat=0;

91、当patdev∈(6,20]时,mznpat=0.5×patdev-3;

92、当patdev∈(20,∞)时,mznpat=6;

93、其中,patdev为燃烧模式偏差,

94、patdev=pat-mpatctl;

95、其中,pat为燃烧模式当前值,mpatctl为燃烧模式基准值

96、c3:计算大风量时二次风挡板开度控制值znuctl;

97、znuctl=znustn+mznpat

98、其中,znustn为大风量时开度最大基准值;mznpat为计算大风量时挡板开度修正值;

99、c4:计算小风量时挡板开度修正值mzntmc;

100、当tmcdev∈[-∞,20]时,mzntmc=0;

101、当tmcdev∈(20,50]时,mzntmc=0.125×tmcdev+2.5;

102、当tmcdev∈(50,∞)时,mzntmc=5;

103、其中,tmcdev为燃烧室温度偏差,计算方法为:

104、tmcdev=tmcnow-tmcstn;

105、其中,tmcnow为燃烧室温度当前值,tmcstn为燃烧室温度基准值;

106、c5:计算小风量时二次风挡板开度控制值znlctl;

107、znlctl=znlstn+mzntmc

108、其中,znlstn为小风量时开度最小基准值,mzntmc为小风量时挡板开度修正值;

109、c6:以横坐标为风量,纵坐标为开度值,构建一个坐标系;将小风量时二次风挡板开度控制值znlctl和大风量时二次风挡板开度控制值znuctl放置到坐标系中,并做出一个穿过两点的直线,记作:开度控制线;

110、c7:获取当前需要注入的二次风流量,在所述开度控制线上,位于znlctl和znuctl之间的线段上,找到满足二次风流量的点,作为调整后的二次风挡板开度;

111、步骤s12中,实时监测并调整焚烧炉内烟气温度和烟气停留时间,抑制烟气中二噁英的产生,具体包括以下步骤:

112、d1:在焚烧炉烟气出口设置温度传感器,实时监测焚烧炉烟气出口温度texit;

113、d2:计算当前时刻的焚烧炉内的烟气停留时间tr:

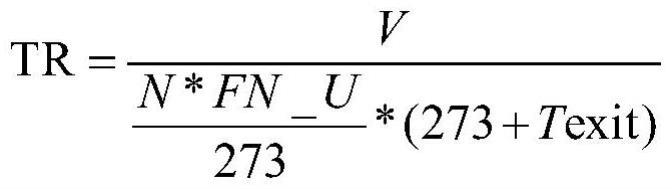

114、

115、其中,v为作为烟气二燃室的焚烧炉稀相区容积,fn_u为当前的焚烧系统输出的蒸汽流量,n为标准状况下蒸汽流量和烟气流量转换系数;texit为实时焚烧炉出口烟气温度;

116、d3:比较tr和二噁英抑制时间阈值;

117、当tr≤所述二噁英抑制时间阈值时,降低fn_u的量,直到使tr>所述二噁英抑制时间阈值时停止;

118、否则,循环执行步骤d2~d3;

119、d4:实时监测烟气二燃室中的烟气温度tsec;

120、当tsec满足下列任意一个条件时,则开启辅助燃烧器,并执行步骤d5;

121、辅助燃烧器开启条件1:tsec<855℃

122、辅助燃烧器开启条件2:连续5分钟的tsec<860℃;

123、d5:所述辅助燃烧器开启后,在tsec上升超过900℃后,确认tsec是否满足下面条件;

124、辅助燃烧器关闭条件:连续5分钟的tsec>880℃;

125、如果满足,则关闭所述辅助燃烧器;

126、否则,保持所述辅助然收起开启,直至满足所述辅助燃烧器关闭条件;

127、d6:循环执行步骤d2~d4,使焚烧炉内烟气温度和烟气停留时间,同时满足抑制烟气中二噁英的产生条件;

128、其还包括以下步骤:

129、s15:在执行步骤s2~s14时,实时监测并调整焚烧炉内氧气浓度,使焚烧炉内的燃烧满足充分燃烧条件,具体包括以下步骤

130、d1:根据被本次焚烧干化的污泥物料的种类,设置焚烧炉的烟气的目标氧含量浓度范围[somin,somax],其中,somin为烟气中氧含量浓度的最小值,somax为烟气中氧含量浓度的最大值;

131、d2:在焚烧炉的烟气出口设置测试烟气中氧浓度的氧含量仪,并实时监测焚烧炉输出的烟气的中的氧含量st;

132、d3:确认st与目标氧含量浓度的关系;

133、当st<somin时,调整二次风流量,使之变大,同时调整二次风挡板开度;

134、当st>somax时,调整二次风流量,使之变小,同时调整二次风挡板开度;

135、否则,循环执行步骤d2~d3;

136、所述缓冲仓补料时初次启动补料用螺旋设备,需要对所述补料用螺旋设备进行标定;

137、所述补料用螺旋设备的单位时间补料量的标定方法,包括以下步骤:

138、e1:在储存物料的干泥仓和所述缓冲仓之间设置补料用螺旋设备和刮板机,

139、基于补料用螺旋设备从向所述缓冲仓进行运输,基于所述刮板机将所述补料用螺旋设备上的污泥送入所述缓冲仓;

140、e2:将所述补料用螺旋设备的频率设为:supn;

141、同时运行所述补料用螺旋设备和所述刮板机;

142、e3:基于频率supn向所述缓冲仓补料,直至所述缓冲仓的料位到达所述高料位后,记录所述补料螺旋运行时间记作:supt1,测量此时所述缓冲仓的物料总量记作:supw1;

143、e5:停止所述补料螺旋;

144、e6:持续确认所述缓冲仓中物料的总重量的变化,直至所述缓冲仓内物料总重量停止变化,记录此时的物料总量,记作:supw2;

145、e7:计算当频率为supn时,所述补料用螺旋设备的单位时间补料量supq;以及所述刮板机的储泥重量sccw:

146、supq=supw2/supt1;

147、sccw≈supw2-supw1。

148、本技术提供的一种污泥干化焚烧系统控制方法,其根据焚烧系统预设的需要输出的蒸汽流量fu,基于热量关系,计算出污泥进料量fm燃烧所需的污泥物料量,然后在焚烧炉内污泥干化焚烧的过程中,实时监测焚烧炉输出的蒸汽流量fn_u,比较预设输出的蒸汽流量fn与焚烧产生的实时蒸汽流量fn_u,对焚烧炉进料用螺旋设备的转速sv和二次风流量进行调整,通过对焚烧炉内的物料量和二次风流量控制当前焚烧产生的实时蒸汽流量fn_u的大小,使其与预设输出的蒸汽流量fn保持一致;同时,实施监测当前焚烧炉的温度temp和预设的工作炉温tem的关系,对二次风流量进行动态调整,以及实施监测当前值物料厚度值pat和预设的所述污泥层工作厚度th的关系,对调整所述焚烧炉进料用螺旋设备的转速sv进行调整,确保焚烧炉能够保持安全工作;基于动态待调整后的sv,动态调整缓冲仓的补料量,确保缓冲仓本身的补料速度满足焚烧炉的进料需求,确保进料过程和焚烧过程控制的准确性,实现了完全地自动控制焚烧炉的进风量,以及对补料用螺旋设备的启动停止和焚烧炉进料螺旋的速度的自动控制;本方法在确保安全生产的基础上,达到自动化控制的需求,并且极大地的降低了控制过程中的人工参与量。

- 还没有人留言评论。精彩留言会获得点赞!