一种气流不换向的蓄热氧化装置及其运行方法与流程

本发明属于煤矿安全与瓦斯利用,具体涉及一种气流不换向的蓄热氧化装置及其运行方法。

背景技术:

1、近年来,我国煤矿瓦斯每年排空量近280亿方(折合甲烷纯量),相当于排放二氧化碳当量约3.65亿吨,排空的瓦斯主要来自于煤矿风排的低浓度瓦斯(甲烷浓度低于0.75%)和抽采的低浓度瓦斯(甲烷浓度低于10%),这部分瓦斯由于甲烷浓度低,现有利用技术大多经济性较差,目前一般采用蓄热氧化方式对瓦斯中的甲烷进行热氧化后取热利用。

2、然而,现有的瓦斯蓄热氧化利用技术基本通过改变瓦斯气流进出蓄热氧化装置的方向来实现原料瓦斯气的预热和蓄热体蓄热的周期性切换,进而保证蓄热氧化装置的热平衡和连续运行,这种方式主要依靠位于蓄热氧化装置气流分布式的进出气换向阀门周期性切换动作来实现原料瓦斯气流在不同蓄热体之间的正向和逆向流动,其阀门动作频繁、漏气和进出气串气概率高,致使瓦斯蓄热氧化过程中的甲烷整体氧化率难以进一步提高,普遍低于95%,且原料瓦斯气周期性切换会导致蓄热氧化装置的氧化室炉温产生较大波动,不利于热能的稳定利用。

3、经研究,提高瓦斯蓄热氧化过程中的甲烷氧化率,可降低蓄热氧化装置的自热平衡浓度,使得蓄热氧化技术适应更广的瓦斯浓度(尤其可适用于超低浓度乏风瓦斯),产生更多热能,从而提高技术经济性。但是,对于原料瓦斯气换向的瓦斯蓄热氧化利用装置及方法报道较多,但原料瓦斯气不换向的瓦斯蓄热氧化装置报道较少。

技术实现思路

1、有鉴于此,本发明的目的在于提供一种气流不换向的蓄热氧化装置及其运行方法,解决目前工艺装置需要原料气换向导致的甲烷氧化率低、热能利用稳定性差的问题;解决目前工艺方法所需的蓄热体量大的问题。

2、为达到上述目的,本发明提供了如下技术方案:

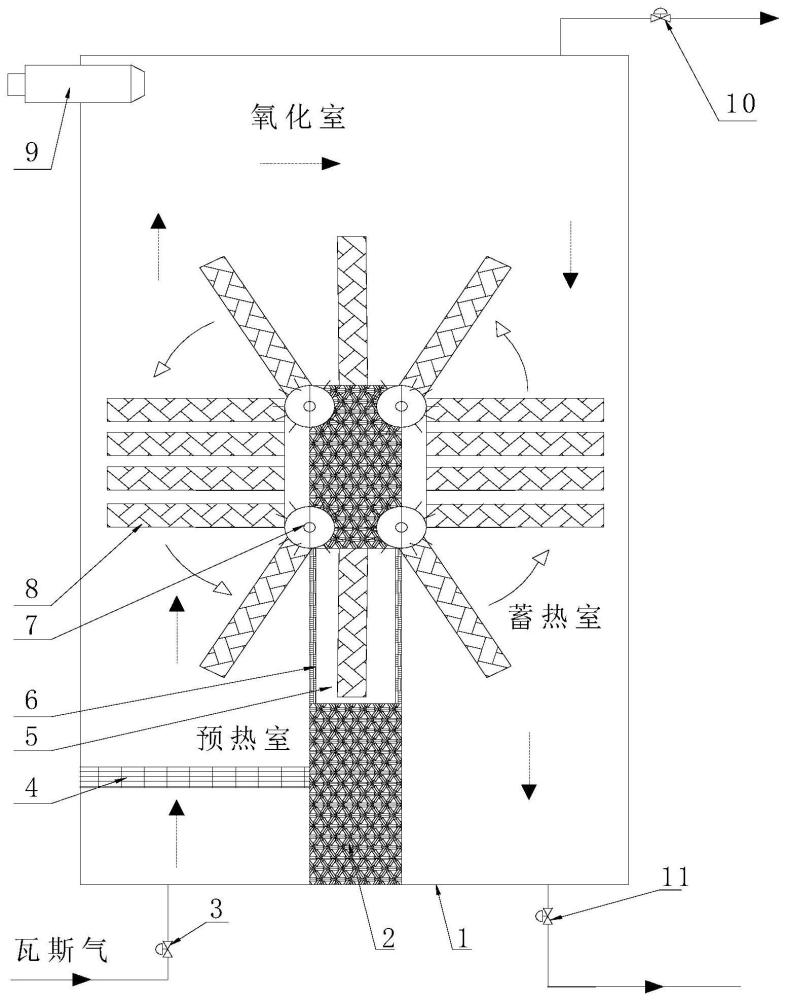

3、本发明提供一种气流不换向的蓄热氧化装置,气流不换向的蓄热氧化装置,包括本体,所述本体内设有自下而上且不触及上顶的隔墙,所述隔墙用于将本体内部分隔为沿瓦斯气流向依次连通的左侧的预热室、顶部的氧化室及右侧的蓄热室,所述隔墙的顶部设有旋转机构,且旋转机构的旋向与瓦斯气在本体内部的流向相反,所述旋转机构上设有径向分布的多个蓄热体层,所述隔墙上并位于旋转机构下方设有用于蓄热体层旋转通过的通孔道,所述隔墙上并位于通孔道两侧均设有对开的隔气帘,所述预热室连接有进气管,所述蓄热室连接有出气管,所述氧化室连接有高温烟气管。

4、采用上述方案,本蓄热氧化装置通过机械传送方式将不同蓄热体层进行循环,使不断变化的不同温度蓄热体层始终保持在特定位置,从而实现原料瓦斯气可保持单一流向,以去除换向步骤,有效的解决了换向阀门故障问题、氧化率提升问题、氧化室温度波动大的问题、蓄热体用量大的问题,实现瓦斯蓄热氧化连续高效稳定利用,解决大部分低浓度瓦斯无法大规模工业利用的难题,从而减少煤矿瓦斯的排放,促进煤矿的近零排放。

5、可选的,所述预热室在位于蓄热体层下方设有气流分布器。

6、可选的,所述本体上设有用于氧化室助燃的燃烧器。

7、可选的,所述旋转机构采用转盘,或者链板输送机。

8、可选的,单侧对开的隔气帘横截面呈“人”字型,且闭合侧朝向旋转机构的旋向。

9、可选的,所述隔墙上设有用于连通预热室和通孔道的回流道,且回流道在靠近预热室设有抽风机。

10、可选的,所述预热室与进气管之间、及蓄热室与出气管之间连接有换热器。

11、可选的,所述进气管、出气管、高温烟气管上均设有可调流量的阀门。

12、本发明还提供一种气流不换向的蓄热氧化运行方法,基于上述的气流不换向的蓄热氧化装置,包括如下步骤:

13、s1,装置运行初期,关闭进气管和高温烟气管,启动燃烧器,开启旋转机构,燃烧器产生的高温烟气流向蓄热室,对蓄热体层进行加热,开启出气管,排出高温烟气在蓄热室经蓄热体层热交换后的低温烟气;

14、s2,当蓄热体层温度场完全建立,打开进气管,通过进气管进入本体的瓦斯气经过预热侧的热蓄热体层后,进入氧化室并在氧化室进行氧化反应,氧化反应中释放的高温热量对蓄热体层进行加热,氧化反应中生成的高温烟气流向蓄热室,加热后的蓄热体层在旋转机构的作用下被运送到预热室,在预热室对后续进入本体的瓦斯气进行预热交换,预热交换后的瓦斯气进入氧化室并参与氧化反应,预热交换后的蓄热体层通过旋转机构穿过隔墙后,依次在蓄热室和氧化室内逐步加热并参与后续预热室的预热交换;

15、s3,开启高温烟气管,向高温烟气利用设备输送高温烟气。

16、优选的,以预热室的温度来控制旋转机构的转速;以氧化室的温度来控制高温烟气管的排量。

17、本发明的有益效果是:本发明提及的气流不换向的蓄热氧化装置,采用相对简单的工艺装置就实现了煤矿瓦斯蓄热氧化利用时的原料瓦斯气不需换向,即解决了现有工艺装置需要原料瓦斯气换向导致的甲烷氧化率低、热能利用稳定性差及所需的蓄热体量大的问题,并提高了甲烷氧化率、降低了阀门故障率,实现了瓦斯的大规模工业化利用,减少了瓦斯排放。

18、本发明的其他优点、目标和特征在某种程度上将在随后的说明书中进行阐述,并且在某种程度上,基于对下文的考察研究对本领域技术人员而言将是显而易见的,或者可以从本发明的实践中得到教导。本发明的目标和其他优点可以通过下面的说明书来实现和获得。

技术特征:

1.一种气流不换向的蓄热氧化装置,包括本体(1),其特征在于,所述本体内设有自下而上且不触及上顶的隔墙(2),所述隔墙用于将本体内部分隔为沿瓦斯气流向依次连通的左侧的预热室、顶部的氧化室及右侧的蓄热室,所述隔墙的顶部设有旋转机构(7),且旋转机构的旋向与瓦斯气在本体内部的流向相反,所述旋转机构上设有径向分布的多个蓄热体层(8),所述隔墙上并位于旋转机构下方设有用于蓄热体层旋转通过的通孔道(5),所述隔墙上并位于通孔道两侧均设有对开的隔气帘(6),所述预热室连接有进气管(3),所述蓄热室连接有出气管(11),所述氧化室连接有高温烟气管(10)。

2.根据权利要求1所述的气流不换向的蓄热氧化装置,其特征在于,所述预热室在位于蓄热体层下方设有气流分布器(4)。

3.根据权利要求1所述的气流不换向的蓄热氧化装置,其特征在于,所述本体上设有用于氧化室助燃的燃烧器(9)。

4.根据权利要求1所述的气流不换向的蓄热氧化装置,其特征在于,所述旋转机构采用转盘,或者链板输送机。

5.根据权利要求1所述的气流不换向的蓄热氧化装置,其特征在于,单侧对开的隔气帘横截面呈“人”字型,且闭合侧朝向旋转机构的旋向。

6.根据权利要求1所述的气流不换向的蓄热氧化装置,其特征在于,所述隔墙上设有用于连通预热室和通孔道的回流道(14),且回流道在靠近预热室设有抽风机(13)。

7.根据权利要求1所述的气流不换向的蓄热氧化装置,其特征在于,所述预热室与进气管之间、及蓄热室与出气管之间连接有换热器(12)。

8.根据权利要求1所述的气流不换向的蓄热氧化装置,其特征在于,所述进气管、出气管、高温烟气管上均设有可调流量的阀门。

9.一种气流不换向的蓄热氧化运行方法,其特征在于,基于如权利要求1-8任一项所述的气流不换向的蓄热氧化装置,包括如下步骤:

10.根据权利要求9所述的气流不换向的蓄热氧化运行方法,其特征在于,以预热室的温度来控制旋转机构的转速;以氧化室的温度来控制高温烟气管的排量。

技术总结

本发明属于煤矿安全与瓦斯利用技术领域,公开了一种气流不换向的蓄热氧化装置,包括本体,该本体内设有隔墙,该隔墙用于将本体内部分隔为预热室、氧化室及蓄热室,隔墙的顶部设有旋转机构,且旋转机构的旋向与瓦斯气在本体内部的流向相反,旋转机构上设有径向分布的多个蓄热体层,隔墙上并位于旋转机构下方设有用于蓄热体层旋转通过的通孔道,隔墙上并位于通孔道两侧均设有对开的隔气帘,预热室连接有进气管,蓄热室连接有出气管,氧化室连接有高温烟气管。本发明蓄热氧化装置实现了煤矿瓦斯蓄热氧化利用时的原料瓦斯气不需换向,且提高了甲烷氧化率,并降低了故障率,减少了瓦斯排放。本发明还提供一种气流不换向的蓄热氧化运行方法。

技术研发人员:张涛,张志刚,朱菁,刘延保,黄克海,霍春秀,肖露,张群,甘海龙,戴林超,肖正,李朝辉

受保护的技术使用者:中煤科工集团重庆研究院有限公司

技术研发日:

技术公布日:2024/2/21

- 还没有人留言评论。精彩留言会获得点赞!