一体式含硅废气处理装置的制作方法

本技术涉及废气处理设备领域,尤其涉及一种一体式含硅废气处理装置。

背景技术:

1、锂电池自身的生产工艺存在大量的废气需要处理,比如锂电池电解液注液废气主要成分为电解液稀释剂、碳酸酯类有机物、以及三甲基氟硅烷等成分,注液废气经过高温焚烧处理后有机物裂解生成co2和h2o,三甲基氟硅烷在高温下反应生成二氧化硅。目前注液废气尾气往往采用焚烧和热能回收的方式进行净化。为了解决热能回收装置堵塞问题,现有技术往往采用管式换热设备,避免二氧化硅粉尘杜塞,但导致设备体积非常庞大。针对以上问题,对应锂电池行业开发一体式含硅废气处理装置,保证处理尾气达标排放的同时减少设备占地面积尤为重要。

技术实现思路

1、实用新型目的:针对现有技术的不足与缺陷,本实用新型提供一种一体式含硅废气处理装置,锂电池注液废气经过本实用新型装置处理后有机物和粉尘达标排放,且各个单元布置紧凑合理,对比现有装置占地面积小1/2以上。

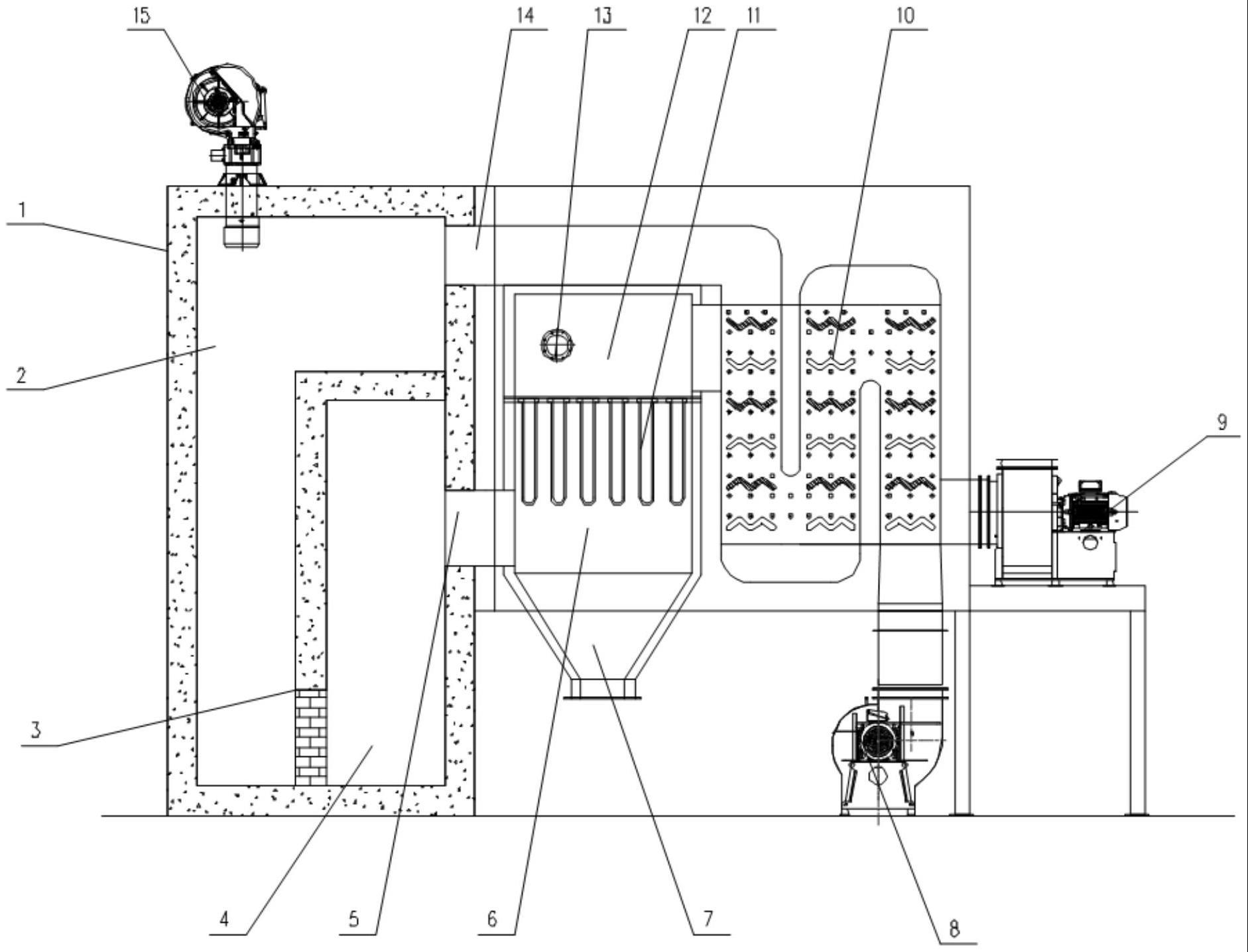

2、技术方案:本实用新型的一体式含硅废气处理装置,其特征在于:包括外框架,外框架左侧设有废气燃烧室,废气燃烧室顶部与燃烧器连接,废气燃烧室通过蓄热挡火墙与废气裂解室连接;所述废气裂解室通过高温烟气出口与高温除尘收集室连接,高温除尘收集室通过隔离孔板上固定的高温滤芯与上部的净化烟气室连接,净化烟气室通过对流换热组件与排烟引风机连接。

3、其中,所述的废气燃烧室为l型立式结构,废气燃烧室的侧墙、中间隔墙与顶墙采用浇注料或者硅酸铝模块结构;所述燃烧器设置在l型废气燃烧室的拐角处,燃烧器与高温废气进口进入的废气流向正交。

4、其中,所述废气燃烧室出口处设有二个以上的蓄热挡火墙,蓄热挡火墙为拱形结构。

5、其中,所述的废气裂解室位于l型废气燃烧室右侧,废气裂解室的右上方设有高温烟气出口。

6、其中,所述的高温除尘收集室为硅酸铝内保温结构,高温除尘收集室下部为积灰斗;所述净化烟气室内部设有反吹装置,反吹装置与外挂供气装置连接。

7、其中,所述的排烟引风机位于该处理装置右侧;所述净化烟气室上部的高温废气进口设有废气风机,废气风机位于该处理装置底部。

8、其中,所述的对流换热组件为整体模压而成的板式结构,对流换热组件内部通过波纹耦合形成折流流通,波纹延展方向与高温烟气方向一致,波纹高度为2mm~14mm且左右对称布置,波纹两侧分布若干起到扰流和自支撑作用的圆形或者针形凹凸点,波纹高度≤凹凸点高度。

9、其中,所述的高温滤芯为耐酸碱的硬式表面过滤器。

10、其中,所述的净化烟气室侧面设有自动配风均布功能的补风风门。

11、其中,通过燃烧器将经过对流换热组件预热后的废气在废气燃烧室内进一步加热达到裂解温度,产生的高温烟气依次通过l型废气燃烧室、拱形蓄热挡火墙、废气裂解室与对流换热组件,低温的烟气通过排烟引风机进入烟囱排出;底部的废气风机将废气送入,在对流换热组件中与热烟气的流程相反,冷热介质形成逆流的流动方式,从位于净化烟气室上部的高温废气进口进入废气燃烧室。

12、有益效果:与现有技术相比,本实用新型具有以下显著优点:锂电池注液废气经过本实用新型装置处理后有机物和粉尘达标排放,且各个单元布置紧凑合理,对比现有装置占地面积小1/2以上,符合现在锂电池工厂用地紧张的实际情况。高温除尘单元采用耐酸碱的硬式表面过滤器,能够承受高温和酸碱冲击,确保下游热能回收单元的稳定可靠运行。下游热能回收单元采用特殊结构的模压板片,内部通过波纹耦合形成折流流通,最大程度地实现回收余热,并能够承受800℃以上的高温烟气,单位体积换热面积是管式组件的3倍,使得换热组件进一步压缩了体积。整个系统采用正向设计思路开发,可实现废气处理过程的环保节能,提质增效,符合国家建设资源节约型,环境友好型社会的规划布局,具有巨大的经济效应。

技术特征:

1.一体式含硅废气处理装置,其特征在于:包括外框架(1),外框架(1)左侧设有废气燃烧室(2),废气燃烧室(2)顶部与燃烧器(15)连接,废气燃烧室(2)通过蓄热挡火墙(3)与废气裂解室(4)连接;所述废气裂解室(4)通过高温烟气出口(5)与高温除尘收集室(6)连接,高温除尘收集室(6)通过隔离孔板上固定的高温滤芯(11)与上部的净化烟气室(12)连接,净化烟气室(12)通过对流换热组件(10)与排烟引风机(9)连接。

2.根据权利要求1所述的一体式含硅废气处理装置,其特征在于:所述的废气燃烧室(2)为l型立式结构,废气燃烧室(2)的侧墙、中间隔墙与顶墙采用浇注料或者硅酸铝模块结构;所述燃烧器(15)设置在l型废气燃烧室(2)的拐角处。

3.根据权利要求1所述的一体式含硅废气处理装置,其特征在于:所述的废气燃烧室(2)出口处设有二个以上的蓄热挡火墙(3),蓄热挡火墙(3)为拱形结构。

4.根据权利要求2所述的一体式含硅废气处理装置,其特征在于:所述的废气裂解室(4)位于l型废气燃烧室(2)右侧,废气裂解室(4)的右上方设有高温烟气出口(5)。

5.根据权利要求1所述的一体式含硅废气处理装置,其特征在于:所述的高温除尘收集室(6)为硅酸铝内保温结构,高温除尘收集室(6)下部为积灰斗(7);所述净化烟气室(12)内部设有反吹装置,反吹装置与外挂供气装置连接。

6.根据权利要求1所述的一体式含硅废气处理装置,其特征在于:所述的排烟引风机(9)位于该处理装置右侧;所述净化烟气室(12)上部的高温废气进口(14)设有废气风机(8),废气风机(8)位于该处理装置底部。

7.根据权利要求1所述的一体式含硅废气处理装置,其特征在于:所述的对流换热组件(10)为板式结构,对流换热组件(10)内部通过波纹耦合形成折流流通,波纹延展方向与高温烟气方向一致,波纹高度为2mm~14mm且左右对称布置,波纹两侧分布若干起到扰流和自支撑作用的圆形或者针形凹凸点,波纹高度≤凹凸点高度。

8.根据权利要求1所述的一体式含硅废气处理装置,其特征在于:所述的高温滤芯(11)为耐酸碱的硬式表面过滤器。

9.根据权利要求1所述的一体式含硅废气处理装置,其特征在于:所述的净化烟气室(12)侧面设有自动配风均布功能的补风风门(13)。

技术总结

本技术公开了一体式含硅废气处理装置,包括外框架,外框架左侧设有废气燃烧室,废气燃烧室顶部与燃烧器连接,废气燃烧室通过蓄热挡火墙与废气裂解室连接;废气裂解室通过高温烟气出口与高温除尘收集室连接,高温除尘收集室通过隔离孔板上固定的高温滤芯与上部的净化烟气室连接,净化烟气室通过对流换热组件与排烟引风机连接。锂电池注液废气经过本技术装置处理后有机物和粉尘达标排放,且各个单元布置紧凑合理,对比现有装置占地面积小1/2以上。

技术研发人员:黄斌,吴昊,张可春,芮肖,陈宇航

受保护的技术使用者:南京宜热纵联环保科技溧阳有限公司

技术研发日:20230210

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!