模拟燃料喷射燃气发生器的制作方法

本技术涉及发生器,具体是模拟燃料喷射燃气发生器。

背景技术:

1、目前,以乙醇为燃料的燃气发生器主要有:空气输送框(1)单管燃烧室燃气发生器,该类燃气发生器存在容积流量上限限制,随着容积流量的增加,单管火焰筒直径不断增大,当火焰筒直径达到一定程度后,主燃烧孔与掺混孔射流深度难以满足主燃区燃烧组织及掺混区均匀掺混的需要,导致发生器性能的下降;第一通孔(2)环形燃烧室燃气发生器,cn103697471a公开的燃气发生器存在随着容积流量的增加,火焰筒高度基本不变,但火焰筒直径变化较大,燃气发生器整体尺寸随之增大,一方面导致制造成本急剧增加,另一方面需要较大的安装场地、也不方便车载机动等,因此,燃气发生器存在燃气焓值低,点火系统繁琐点火可靠性差、容积流量受限、几何尺寸较大、需配备高压冷却水系统,运行成本高等缺点。

2、根据专利号cn107420937b的中国专利公开了一种以乙醇为燃料的多点喷射燃气发生器,包括扩压器、燃料分流雾化装置、高能等离子点火电嘴、壳体、火焰筒,扩压器由前转接法兰、扩压段、后法兰构成,壳体由壳体前法兰和壳体后连接法兰构成,火焰筒由头部转接段和筒体构成,燃料分流雾化装置和头部转接段固定在后法兰与壳体前法兰之间,筒体端部插入壳体后连接法兰内,高能等离子点火电嘴固定在壳体和筒体上,壳体与筒体之间设有环形通道,距离头部转接段20mm~50mm处设有浮动环安装座,浮动环安装座上设有卡环,卡环上固定有浮动环,高能等离子点火电嘴端部固定在浮动环上,沿筒体轴向依次设有补燃孔和掺混孔。

3、采用上述方案,燃气发生器以空气为氧化剂,并以乙醇为燃料,燃气焙值高,空气极易获得,乙醇价格低廉,有效解决了燃气焙值低,运行成本高的问题;使用双油路离心喷嘴雾化效果良好,乙醇经离心喷嘴一次雾化后与旋流器出口的高速旋转气流互相作用形成二次雾化,二次雾化后的乙醇雾化液在旋转气流的带动下沿气流流动轨迹运动,在点火电嘴附近形成一个极易被高能等离子点火嘴点燃的乙醇二次雾化燃料与空气混合微团,点火可靠性较高,多次试验结果证明点火成功率接近100%,解决了燃气发生器点火可靠性低的问题;使离心喷嘴和旋流器形成轴向叠层结构,使燃烧结构布置在同一平面,副油燃料通道雾化燃料直接送到燃烧区,主油燃料通道喷出雾化燃料在旋流器作用下实现二次雾化,并形成低压区,使已燃高温气体沿中心轴回流,主流和回流之间形成一个速度较低区域,使火焰稳定,相邻旋流器旋向相反避免气流的相互干扰,有效解决现有技术中容积流量增加发生器尺寸增加的问题,实现大容积流量下几何尺寸相对较小;火焰筒内壁空气冷却方式代替水冷方式,有效降低了火焰筒的工作温度,解决了燃气发生器因喷雾降温或壳体水冷需要配置冷却水系统的问题,降低系统集成的复杂度;采用多点喷射方式大大提高了空间利用率,有效解决了现有技术中燃气发生器整体几何尺寸相对过大,场地空间需求大,制造成本高的问题;燃料分配装置与火焰筒定位方式为一体镂空法兰式一体成型,提高了整体结构强度,现有技术燃气发生器对启动速度要求越来越高,一般要求从进气阀打开到燃气发生器正常工作时间不超过1秒钟,导致燃气发生会产生严重的气锤现象,现有技术中采用内置式焊接成型燃料总管及火焰筒定位销定位方式已不能满足结构强度要求,将本发明的燃油总管结构为一体式镂空法兰,火焰筒定位采用将火焰筒焊接在一体式镂空法兰上,通过扩压器的后法兰与壳体之间的壳体前法兰将燃料分流雾化装置和头部转接段串夹在一起,解决了燃气发生器运行结构安全可靠性问题,但是上述装置在使用时由于燃烧室和空气输送腔相互连通,且空气输送管道直通燃料输送室,一旦燃烧室压力过大火焰会通过空气输送管进入燃料输送室,对装置造成不同程度的破坏,为此我们提出模拟燃料喷射燃气发生器解决上述问题。

技术实现思路

1、本实用新型的目的就是为了弥补现有技术的不足,提供了模拟燃料喷射燃气发生器。

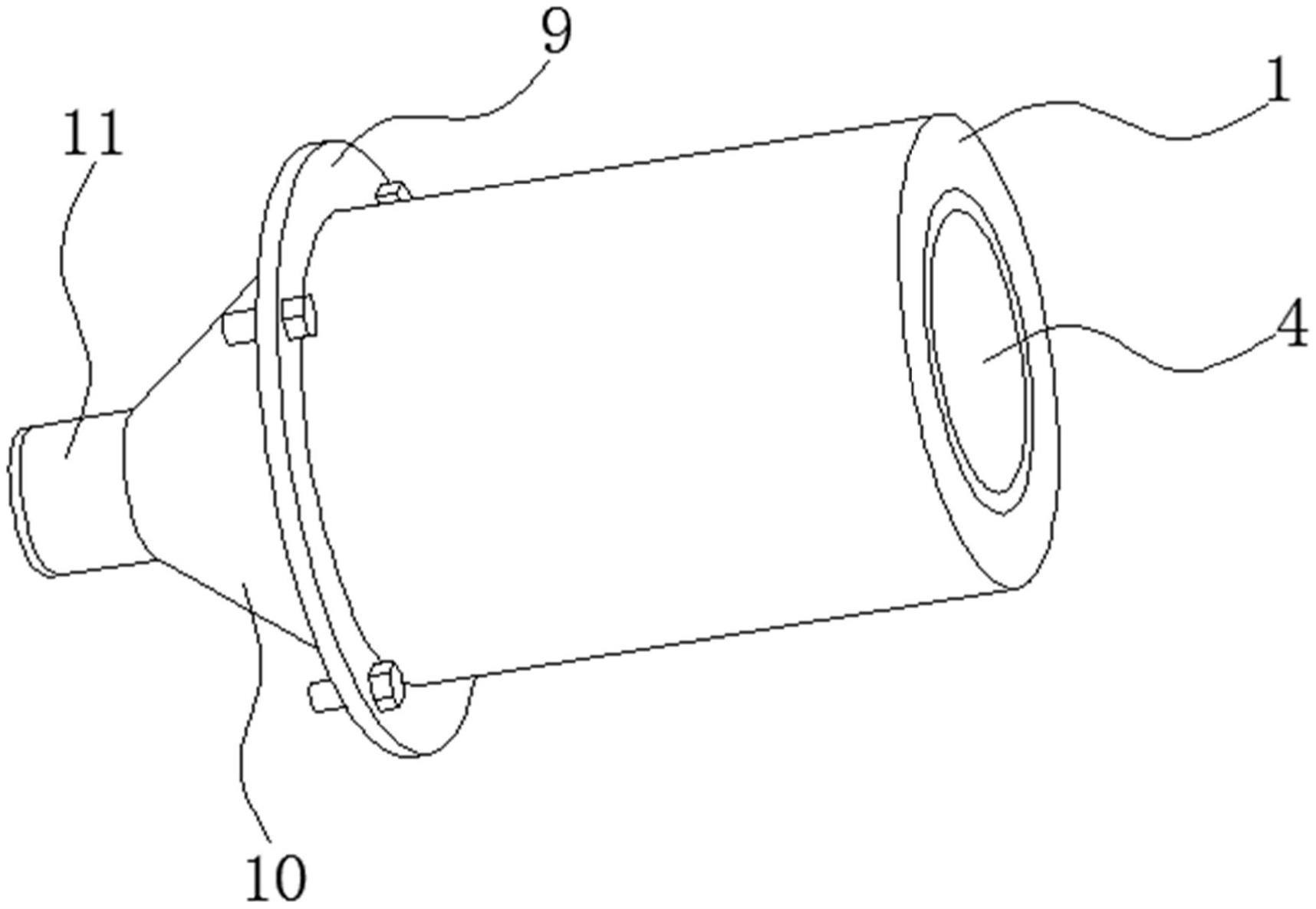

2、为实现上述目的,本实用新型提供如下技术方案:模拟燃料喷射燃气发生器,包括空气输送框,所述空气输送框的两端均开设有第一通孔,所述空气输送框的左端开设有两个相互对称的输气孔,所述第一通孔的内侧壁固定连接有燃烧框,所述燃烧框的外表面开设有两组相互对称的进气孔,所述燃烧框的左端开设有第二通孔,所述第二通孔的内部安装有喷射组件,所述空气输送框的内侧壁设置有两个相互对称的顶紧机构,所述空气输送框的外部设置有固定机构,所述空气输送框的左端固定连接有连接框,所述连接框的左方设置有连接机构。

3、进一步的,所述顶紧机构包括连接板,所述连接板的外表面与空气输送框的内侧壁固定连接,所述连接板的左侧面固定连接有顶紧框,所述顶紧框的左端开设有顶紧腔,所述顶紧腔的内侧壁固定连接有弹性件。

4、进一步的,所述弹性件的左端固定连接有滑动柱,所述滑动柱的外表面与顶紧腔的内侧壁滑动连接,所述滑动柱的左端固定连接有顶紧板。

5、进一步的,所述固定机构包括连接环,所述连接环的左侧面开设有两组相互对称的第三通孔,两组所述第三通孔的内侧壁均滑动连接有两个相互对称的螺杆。

6、进一步的,两个所述螺杆的右端均固定连接有螺头,所述连接环的左侧面开设有连接槽,所述连接槽的内侧壁与空气输送框的外表面固定连接。

7、进一步的,所述连接机构包括连接筒,所述连接筒的右端与连接框的左端连通连接,所述连接筒的左端开设有螺纹腔,所述螺纹腔的内侧壁螺纹连接有外螺纹筒。

8、进一步的,所述外螺纹筒的左端固定连接有限位环,所述限位环的左侧面与前置装置的连接管连通连接。

9、与现有技术相比,该模拟燃料喷射燃气发生器具备如下有益效果:

10、1、本实用新型通过设置顶紧机构,在输气孔对空气输送框内部输送空气时,通过输送空气的压力推动顶紧板向上移动,进而带动滑动柱在顶紧腔的内侧壁向上滑动,且给予弹性件压缩的力,在空气输送框内部气体向输气孔输出时,顶紧板可以阻挡气体输出,实现了本装置直至气体逆流的目的,解决了上述装置在使用时由于燃烧室和空气输送腔相互连通,且空气输送管道直通燃料输送室,一旦燃烧室压力过大火焰会通过空气输送管进入燃料输送室,对装置造成不同程度的破坏的问题,实现了本装置使用的安全性。

11、2、本实用新型通过设置固定机构,可以通过控制连接环放置在指定位置,然后控制螺杆贯穿第三通孔,且使螺杆处于本装置安装孔的上方,并且螺杆的底端与安装孔的上部接触,通过转动螺头,进而带动螺杆转动,从而使螺杆螺纹连接于安装孔的内部,实现了本装置快速固定安装的目的,通过设置连接机构,通过控制连接筒顶紧外螺纹筒,然后转动连接筒,进而带动外螺纹筒螺纹连接于螺纹腔的内部,从而实现了本装置快速连接的目的。

技术特征:

1.模拟燃料喷射燃气发生器,包括空气输送框(1),其特征在于:所述空气输送框(1)的两端均开设有第一通孔(2),所述空气输送框(1)的左端开设有两个相互对称的输气孔(3),所述第一通孔(2)的内侧壁固定连接有燃烧框(4),所述燃烧框(4)的外表面开设有两组相互对称的进气孔(5),所述燃烧框(4)的左端开设有第二通孔(6),所述第二通孔(6)的内部安装有喷射组件(7),所述空气输送框(1)的内侧壁设置有两个相互对称的顶紧机构(8),所述空气输送框(1)的外部设置有固定机构(9),所述空气输送框(1)的左端固定连接有连接框(10),所述连接框(10)的左方设置有连接机构(11)。

2.根据权利要求1所述的模拟燃料喷射燃气发生器,其特征在于:所述顶紧机构(8)包括连接板(801),所述连接板(801)的外表面与空气输送框(1)的内侧壁固定连接,所述连接板(801)的左侧面固定连接有顶紧框(802),所述顶紧框(802)的左端开设有顶紧腔(803),所述顶紧腔(803)的内侧壁固定连接有弹性件(804)。

3.根据权利要求2所述的模拟燃料喷射燃气发生器,其特征在于:所述弹性件(804)的左端固定连接有滑动柱(805),所述滑动柱(805)的外表面与顶紧腔(803)的内侧壁滑动连接,所述滑动柱(805)的左端固定连接有顶紧板(806)。

4.根据权利要求1所述的模拟燃料喷射燃气发生器,其特征在于:所述固定机构(9)包括连接环(901),所述连接环(901)的左侧面开设有两组相互对称的第三通孔(902),两组所述第三通孔(902)的内侧壁均滑动连接有两个相互对称的螺杆(903)。

5.根据权利要求4所述的模拟燃料喷射燃气发生器,其特征在于:两个所述螺杆(903)的右端均固定连接有螺头(904),所述连接环(901)的左侧面开设有连接槽(905),所述连接槽(905)的内侧壁与空气输送框(1)的外表面固定连接。

6.根据权利要求1所述的模拟燃料喷射燃气发生器,其特征在于:所述连接机构(11)包括连接筒(1101),所述连接筒(1101)的右端与连接框(10)的左端连通连接,所述连接筒(1101)的左端开设有螺纹腔(1102),所述螺纹腔(1102)的内侧壁螺纹连接有外螺纹筒(1103)。

7.根据权利要求6所述的模拟燃料喷射燃气发生器,其特征在于:所述外螺纹筒(1103)的左端固定连接有限位环(1104),所述限位环(1104)的左侧面与前置装置的连接管连通连接。

技术总结

本技术公开了模拟燃料喷射燃气发生器,涉及发生器技术领域,包括空气输送框,空气输送框的两端均开设有第一通孔。它能够通过设置顶紧机构,在输气孔对空气输送框内部输送空气时,通过输送空气的压力推动顶紧板向上移动,进而带动滑动柱在顶紧腔的内侧壁向上滑动,且给予弹性件压缩的力,在空气输送框内部气体向输气孔输出时,顶紧板可以阻挡气体输出,实现了本装置直至气体逆流的目的,解决了上述装置在使用时由于燃烧室和空气输送腔相互连通,且空气输送管道直通燃料输送室,一旦燃烧室压力过大火焰会通过空气输送管进入燃料输送室,对装置造成不同程度的破坏的问题,实现了本装置使用的安全性。

技术研发人员:刘子瑞,郭嘉欣,乔何晴,王港

受保护的技术使用者:陕西核普机电科技有限公司

技术研发日:20230309

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!