蓄热式热力氧化炉的制作方法

本技术涉及废气处理领域,具体涉及一种蓄热式热力氧化炉。

背景技术:

1、传统的rto系统将燃烧室设置在rto箱体上部,箱体与箱体之间温度场分布不够均匀,处理时间和处理温度不便调节,高浓度处理物处理效率低;受进出风阀数量限制与燃烧室处理时间和处理温度限制,当处理风量越大的时候,rto整体需要做得越大;而且传统rto系统将吹扫风阀外置,占用空间且不利于运输,需要现场单独安装。

技术实现思路

1、本实用新型的目的在于提供一种蓄热式热力氧化炉,用以解决现有技术中的rto系统处理流量受限、效率低及吹扫风阀外置带来运输不便的问题。

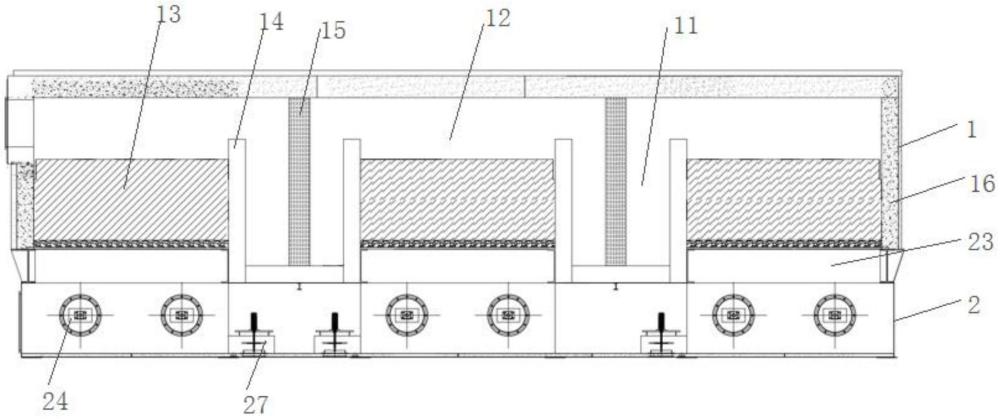

2、本实用新型提供了一种蓄热式热力氧化炉,包括上箱体和下箱体,下箱体采用一体化结构,增加下箱体的结构强度,同时优化流道的流畅性,也便于在生产安装中将系统分为上箱体和下箱体两部分进行,方便安装,所述上箱体内通过两个燃烧室分割为三个rto箱体,每个所述rto箱体内安装蓄热体,所述下箱体包括进风通道、出风通道和设置于进风通道与出风通道之间的三个连通风道,三个所述连通风道分别置于三个所述rto箱体的下端,三个所述连通风道分别与进风通道和出风通道通过单个或多个切换阀连通,通过多个切换阀连通,提升处理流量,所述进风通道的一端设置进风阀门,所述出风通道的一端设置出风阀门。

3、进一步的,每个所述燃烧室的两侧固定安装耐高温分隔墙,通过高温分隔墙实现箱体之间的分割,所述耐高温分隔墙与上箱体顶端的内壁之间预留空隙,每个所述燃烧室与其两侧相邻的rto箱体通过该预留空隙连通。

4、进一步的,每个所述燃烧室内安装热量分布器,确保温度场分布的均匀性,同时可调整热量分布器的物理性质来调整处理时间和处理温度,便于处理不同特性的废气。

5、进一步的,所述上箱体的外周固定安装保温材料。

6、进一步的,三个所述连通风道之间预留空间,每个所述连通风道均连接吹扫风管和控制阀,所述吹扫风管和控制阀设置于三个所述连通风道之间的预留空间内,将吹扫风管和控制阀内嵌,优化空间方便保养并确保吹扫效果。

7、采用上述本实用新型技术方案的有益效果是:

8、本实用新型蓄热式热力氧化炉将燃烧室设置于两个rto箱体之间,并通过热量分布器提高温度场分布的均匀性,可根据处理物的特性调节处理时间和处理温度,提高废气处理效率且单箱体设置多套切换阀提升处理流量;下箱体采用一体化底座结构,确保整体系统的结构强度,即插即用,节约现场工程安装施工,并优化了流道的流场顺畅性,将吹扫风管和控制阀内嵌,优化空间方便保养并保证吹扫效果。

技术特征:

1.一种蓄热式热力氧化炉,其特征在于,包括上箱体和下箱体,所述上箱体内通过两个燃烧室分割为三个rto箱体,每个所述rto箱体内安装蓄热体,所述下箱体包括进风通道、出风通道和设置于进风通道与出风通道之间的三个连通风道,三个所述连通风道分别置于三个所述rto箱体的下端,三个所述连通风道分别与进风通道和出风通道通过单个或多个切换阀连通,所述进风通道的一端设置进风阀门,所述出风通道的一端设置出风阀门。

2.根据权利要求1所述的蓄热式热力氧化炉,其特征在于,每个所述燃烧室的两侧固定安装耐高温分隔墙,所述耐高温分隔墙与上箱体顶端的内壁之间预留空隙,每个所述燃烧室与其两侧相邻的rto箱体通过该预留空隙连通。

3.根据权利要求1所述的蓄热式热力氧化炉,其特征在于,每个所述燃烧室内安装热量分布器。

4.根据权利要求1所述的蓄热式热力氧化炉,其特征在于,所述上箱体的外周固定安装保温材料。

5.根据权利要求1所述的蓄热式热力氧化炉,其特征在于,三个所述连通风道之间预留空间,每个所述连通风道均连接吹扫风管和控制阀,所述吹扫风管和控制阀设置于三个所述连通风道之间的预留空间内。

技术总结

本技术涉及一种蓄热式热力氧化炉,包括上箱体和下箱体,上箱体内通过两个燃烧室分割为三个RTO箱体,每个RTO箱体内安装蓄热体,下箱体包括进风通道、出风通道和设置于进风通道与出风通道之间的三个连通风道,三个连通风道分别与进风通道和出风通道通过单个或多个切换阀连通。本技术蓄热式热力氧化炉将燃烧室设置于两个RTO箱体之间,并通过热量分布器提高温度场分布的均匀性,可根据处理物的特性调节处理时间和处理温度,提高废气处理效率且单箱体设置多套切换阀提升处理流量;下箱体采用一体化底座结构,将吹扫风管和控制阀内嵌,优化空间并保证吹扫效果。

技术研发人员:何群伟

受保护的技术使用者:克兰茨(海南)科技有限公司

技术研发日:20230525

技术公布日:2024/4/17

- 还没有人留言评论。精彩留言会获得点赞!