一种圆形涡壳式分离器的制作方法

本技术属于循环流化床锅炉的主体性能部件,涉及一种新型的循环物料高效环保的高温分离核心技术,具体是一种圆形涡壳式分离器。

背景技术:

1、随着国家对污染物排放的要求日益严格,电站锅炉和工业锅炉对清洁能源技术的需求也逐步加大,循环流化床燃烧技术作为一种先进的适用于低品位燃料清洁高效燃烧利用技术,受到了越来越多的关注,并在近年来得到了迅猛发展。

2、锅炉物料循环系统是循环流化床锅炉中关键的核心部分,其属于锅炉性能保证的一部分,分离器的主要作用是将锅炉燃烧后产生的物料混合烟气中的大颗粒物料重新捕捉回炉膛参与多次循环燃烧,同时加入新燃料混合燃烧,维持锅炉燃烧系统的不断安全稳定的运行的作用。高效环保的循环分离系统对循环流化床锅炉安全稳定连续运行至关重要。

3、在早期的锅炉设计时,为了确保锅炉的热效率,通常选取较高的床温来保证底渣和飞灰的燃尽度。在进行分离器进行设计时通常选取较低的分离效率,大部分炉内循环物料未参与锅炉的外循环,在布风板上方燃烧后就通过底渣被带出了炉膛。由于分离效率较低,炉内的热量无法被有效带往炉膛上部,锅炉的对流传热效果较差。为了保证锅炉的带负荷能力,只能将床温不断的抬高。使得炉内的nox和so2原始生成量较高,锅炉环保压力较大。

4、目前的新型低氮环保循环流化床锅炉的高温分离器在现有技术的开发下,往往会因为结构不合理,烟气技术参数选取不合理等问题导致高温分离器效率过高,并且传统型锅炉,其结构是整体的圆桶型,其本身没额外功能,容易使得分离器温度高,分离器效率高,炉膛内循环物料量偏多,烟气阻力大等问题。

5、高温旋风分离器是循环流化床锅炉的核心部件,它的性能好坏,影响到循环流化床锅炉能否达到额定负荷、锅炉热效率的高低、烟气污染物排放的高低、引风机厂用电的大小、锅炉本体受热面磨损的轻重程度、分离器内部耐磨材料寿命等一系列因素。

6、高温旋风分离器根据是否布置受热面管,分为高温绝热分离器、高温圆形汽冷分离器、高温圆形水冷分离器等种类。

技术实现思路

1、为了解决上述问题,本实用新型提供一种圆形涡壳式分离器,具体技术方案如下:

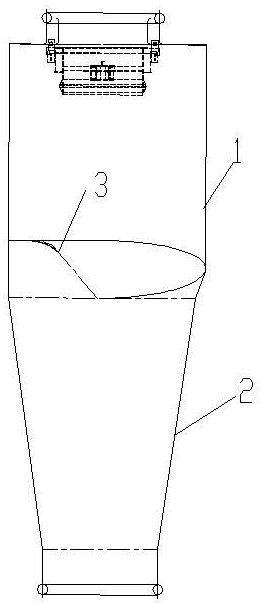

2、一种圆形涡壳式分离器,包括分离器主体和中心筒,所述分离器主体包括分离器筒体和分离器椎体,分离器筒体采用涡壳式结构,分离器筒体的中心位置放置中心筒。

3、作为进一步的改进,其特征在于:分离器进口结构为下倾式结构,下倾角度65-75°。

4、作为进一步的改进,其特征在于:分离器进口最小宽度与高度之比:0.15~0.18。

5、作为进一步的改进,其特征在于:分离器中心筒与筒体直径之比:0.41~0.42。

6、分离器的直径越大,对于炉内循环物料的捕捉能力越强。在设计时为了节省安装空间和成本,无法将分离器无限制的进行扩大。为了确保分离器的分离器效率,将中心筒与高温汽冷分离器筒体直径之比设置为0.41~0.42。在此比值之下,在满足允许中心筒的最大流速和分离器的最小直径之下,可将分离器内的大量循环物料被有效的捕捉,从而满足炉膛内燃烧对循环物料量的需求,达到控制床温和排放的目的。

7、作为进一步的改进,其特征在于:中心筒与分离器筒体偏心距:300。

8、作为进一步的改进,其特征在于:中心筒插入烟道深度:0.2~0.25烟道高度,烟道高度即为分离器筒体的高度。

9、分离器通过增加高度的方式来增加了循环物料的捕捉,中心筒只作为分离器内的导流器的作用,中心筒的作用减弱。为此将中心筒插入分离器烟道内的高度之比设置为0.2~0.25即可满足对循环物料额捕捉效果。在此中心筒长度之下,对锅炉负压的要求大大降低,引风机的电耗也有所降低,对锅炉也起到了节能的作用,锅炉经济效益有所增强。

10、本实用新型提供的圆形涡壳式分离器,将高温汽冷分离器的进口宽度和高度比由原来的0.2~0.3设置为0.15~0.18,确保有足够的循环物料在参与外循环。由于炉内的循环物料在流过分离器时,大部分的循环物料会集中与下方,上方部分的循环物料较少,高度加高后,通过自重作用就可将大部分的循环物料收集进分离器内,改变了循环物料的捕捉方式,不需要通过高流速的方式来捕捉循环物料,从而降低了对分离器的磨损,延长了锅炉的分离器使用寿命。由于外循环物料在汽冷分离器内被吸收了部分热量,循环物料之间的热空气有所收缩,颗粒间的空隙有所减少,相邻之间的颗粒团聚在一起更为容易,使得循环物料下降至分离器内被分离更为容易。

技术特征:

1.一种圆形涡壳式分离器,其特征在于:包括分离器主体和中心筒,所述分离器主体包括分离器筒体和分离器椎体,分离器筒体采用涡壳式结构,分离器筒体的中心位置放置中心筒;分离器进口结构为下倾式结构,下倾角度65-75°;分离器进口最小宽度与高度之比:0.15~0.18;分离器中心筒与筒体直径之比:0.41~0.42;中心筒与分离器筒体偏心距:300;中心筒插入烟道深度:烟道高度的20%-25%,烟道高度即为分离器筒体的高度。

技术总结

本技术公开一种圆形涡壳式分离器,其特征在于:包括分离器主体和中心筒,所述分离器主体包括分离器筒体和分离器椎体,分离器筒体采用涡壳式结构,分离器筒体的中心位置放置中心筒,将高温汽冷分离器的进口宽度和高度比由原来的0.2~0.3设置为0.15~0.2,确保有足够的循环物料在参与外循环。由于炉内的循环物料在流过分离器时,大部分的循环物料会集中与下方,上方部分的循环物料较少,高度加高后,通过自重作用就可将大部分的循环物料收集进分离器内,改变了循环物料的捕捉方式,不需要通过高流速的方式来捕捉循环物料,从而降低了对分离器的磨损,延长了锅炉的分离器使用寿命。

技术研发人员:蒋俊芳

受保护的技术使用者:江苏汇能重工有限公司

技术研发日:20230607

技术公布日:2024/2/21

- 还没有人留言评论。精彩留言会获得点赞!