一种立式烟气急冷装置的制作方法

本技术涉及有害气体余热回收相关,特别涉及一种立式烟气急冷装置。

背景技术:

1、二噁英是高毒性系列物质,可对环境造成严重的二次污染,对人畜的多种器官具有大严重的损害作用,进入土壤至少需要15个月才能逐渐分解,我国已严禁可产生二噁英的烟气直接排入大气。工业冶炼会伴生二噁英的高温烟气,废铜冶炼尤为明显,排放的850℃高温烟气,若降温方式选择不当,会有二噁英产生。资料显示低温聚合产生二噁英的温度范围一般在250~650℃,其中温度300~350℃之间,二噁英的生成量最大,烟气从550℃降至200℃所用的时间小于1s,即对高温烟气采取急冷降温,能够最大限度地防止二噁英产生。目前主要采用急冷塔,利用水与高温烟气直接混合传热传质,将烟气急冷至200℃,急冷塔虽然可以达到快速冷却烟气的目的,但却造成了大量的能源浪费和水的浪费,这也是目前这类企业效益不高的主要原因,甚至要依靠国家补贴才能生存,这类企业对废烟气能源的回收利用有很高的意愿。

2、在对高温烟气进行降温时,由物料焚烧所产生的高温烟气中含有许多的灰尘,而现有技术都是利用水通过换热盘管与高温烟气进行传热传质,从而将烟气冷却至200℃以下,而在冷却烟气的过程中,烟气中的灰尘在换热时,会附着在换热盘管的管道外壁上,造成换热盘管的换热能力下降,现有的换热器中并无对换热盘管外壁上的灰尘进行清理的装置,无法满足在长时间对高温烟气进行换热降温时,换热盘管的换热效率保持稳定,高温烟气降至200℃以下的需求。

3、而且,采用常规省煤器降温时,换热管壁温会降低至接近水温,会造成烟气在管壁结露,烟气含腐蚀性成分,从而发生酸腐蚀导致换热管失效。

技术实现思路

1、针对上述现有技术中存在的问题,本实用新型旨在提供一种立式烟气急冷装置,能满足在1s内将烟气温度降至200℃以下,且能及时清灰,还能杜绝烟气在省煤器上结露产生酸腐蚀。

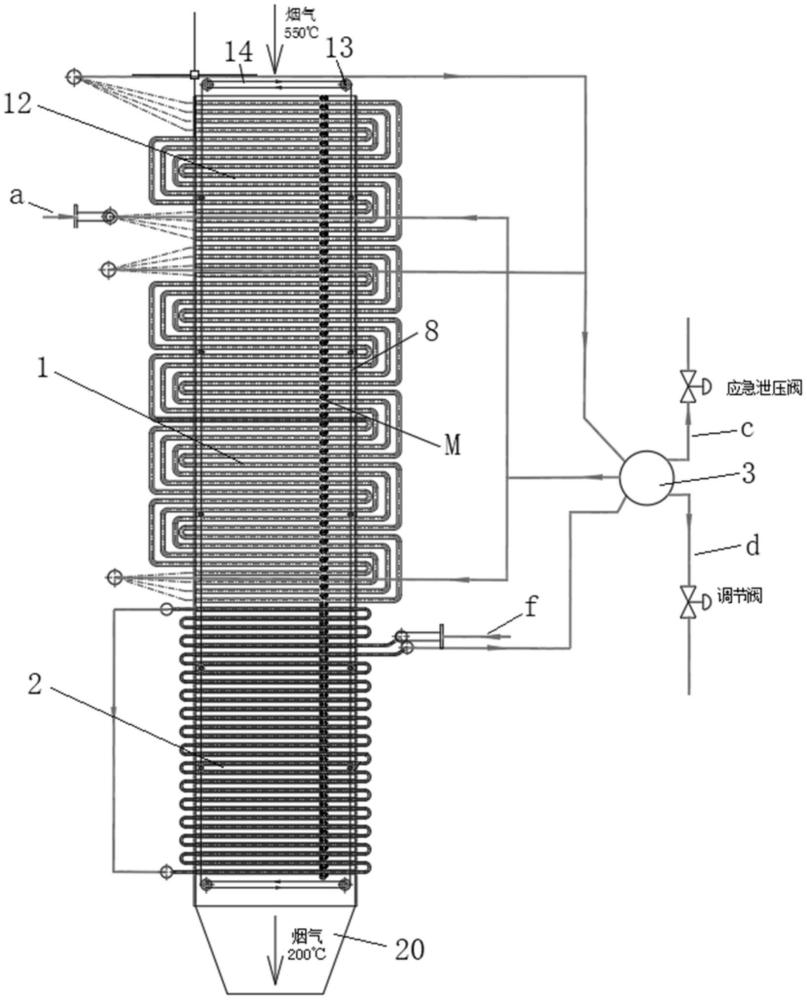

2、为了实现上述目的,本实用新型提出了一种立式烟气急冷装置,包括从上向下依次连通的蒸发器和径向热管式省煤器,所述蒸发器和径向热管式省煤器内均左右对称设置有左管板和右管板,所述右管板和左管板上均匀开有安装孔,一排横向延伸的换热盘管安装在左管板和右管板上,所述换热盘管配备有清灰组件,所述清灰组件包括至少一个钢刷模块和带动钢刷模块沿着换热盘管左右移动的驱动机构,每个所述钢刷模块包括刮板和固定在刮板上的钢丝刷,所述钢丝刷通过压紧方钢固定在刮板上,所述钢丝刷贴在换热盘管的外壁,所述驱动机构包括上下设置的一组绞盘、至少一组上下设置的定滑轮,所述一组绞盘通过驱动链带动同步转动,在一组绞盘、每一组上下两个定滑轮之间绕接有钢索,所述钢刷模块固定在上下两个定滑轮之间的钢索上;

3、所述蒸发器的上侧设置有烟气进口,所述蒸发器的换热盘管的进水口与汽包的第一出水管连接,所述蒸发器的换热盘管的出水口与汽包的第一进水管连接,所述径向热管式省煤器的换热盘管的冷水进口用于与自来水供水管相连,所述径向热管式省煤器的换热盘管的热水出口与汽包的第二进水管相连;

4、所述径向热管式省煤器的换热盘管包括竖向间隔设置的多层相互连通的径向热管,所述径向热管包括内管和套管,所述套管套装于内管外,所述内管两端分别穿过套管的两端,且套管在端头处分别与内管外壁密封焊接,套管的内壁与内管的外壁之间有间隙,该间隙构成密封腔体,所述密封腔体为真空状态,在密封腔体底部设有液态介质,所述内管为光管,所述套管外壁设有连续的涡坑,且套管外表面镀有搪瓷层,所有径向热管的内管为由一根管道弯折形成的s形管,其一端为冷水进口,另一端为热水出口,各套管设在内管的非弯折部。

5、上述方案中:还包括应急蒸发器,所述应急蒸发器的结构与蒸发器相同,所述应急蒸发器设置在蒸发器的上侧与蒸发器连通,所述应急蒸发器的换热盘管的进水口分出两个支管分别与应急进水管和汽包的第一出水管相连,所述应急蒸发器的换热盘管的出水口分出两个支管分别与汽包的第一进水管和应急出水管相连。当负荷低于40%后,急冷装置无法在1s将温度从550℃降至200℃,此时,调整对应阀门开闭位置,将应急蒸发器调整为省煤器,通入低温水,快速将烟气温度降至200℃。

6、上述方案中:所述应急蒸发器的换热盘管的进水口和出水口均通过三通阀分出两个支管,连接方便。

7、上述方案中:所述应急蒸发器和蒸发器的进水口设置在靠近径向热管式省煤器的一侧,应急蒸发器和蒸发器的出水口设置在远离径向热管式省煤器的一侧。急冷装置高负荷与低负荷时,温度降至200℃的时间不同,通常会出现:低负荷时,蒸发器出口烟气温度较低,从而导致尾部径向热管式省煤器对数温差较小,烟气在1s内通过比较困难,此时,将应急蒸发器的应急进水管的进水口设置在与蒸发器紧邻侧,可增大低负荷时应急进水管的传热温差,保证烟气快速降温。

8、上述方案中:所述径向热管式省煤器至少为两台,所有径向热管式省煤器从上到下依次串联,最靠近蒸发器的径向热管式省煤器的冷水进口与自来水供水管相连,上一级的径向热管式省煤器的热水出口连接下一级的径向热管式省煤器的冷水进口,最后一级径向热管式省煤器的热水出口连接汽包的第二进水管,且各所述径向热管式省煤器的冷水进口均位于其热水出口的下方,以保证冷却效果。

9、上述方案中:最靠近蒸发器的径向热管式省煤器的冷水进口靠近其热水出口的下方设置,使得自来水进水位置相对靠上,管内冷却水与管外烟气温差大,换热更快,可以保证1s内温度可以降下来。

10、上述方案中:所述径向热管式省煤器和蒸发器内分别设置有多组钢刷模块,每组钢刷模块对应设置一组左右设置的定滑轮,多组定滑轮的钢索均绕设在同一组绞盘上,有利于简化结构,降低成本。

11、上述方案中:所述汽包上还设置有应急排管、蒸汽排管和汽包补水管,所述应急排管上设有应急泄压阀,所述蒸汽排管上设有调节阀,所述汽包补水管用于与自来水供水管相连。采用应急泄压阀应对工况过低时,烟气在550-200℃区间停留超过1s产生二噁英的紧急工况,当工况过低,导致烟气不能在1s内降至200℃时,打开汽包的应急泄压阀,降低饱和温度,增大传热温差,以快速冷却烟气,达到应急目的。

12、上述方案中:所述应急蒸发器和蒸发器的换热盘管为涡节管,起加强换热的目的。

13、上述方案中:所述径向热管式省煤器的下方设置有接灰斗,用于将清灰组件刮下来的灰尘接住,方便对灰尘集中处理,防止灰尘在空中扩散。

14、本实用新型的有益效果是:

15、1、采用两段式换热,在径向热管式省煤器前段,采用蒸发器,利用饱和水与烟气换热产生0.8mpa的蒸汽,在换热过程中,烟气的温度下降,烟气与饱和水的温差逐步降低,换热效果变差,此时,若继续采用饱和水与烟气换热,则需要很大的传热面积,为减少换热面积,当烟气离开蒸发器,降至某一温度后,用径向热管式省煤器的低温过冷水与烟气换热,增大换热温差,从而减小了换热面积,缩短了烟气的流通距离,进而减小了烟气在550-200℃区间停留时间;为进一步缩小换热面积,径向热管式省煤器采用涡节强化的热管作为换热元件,达到强化换热,减小换热面积的目的。

16、2、在换热盘管外设置钢刷模块,通过设置在左管板以及右管板上的定滑轮和缠绕在定滑轮上的钢索来牵引钢刷模块的位置,通过绞盘的转动来拉动钢索,带动钢刷模块在换热盘管上来回的移动,钢刷模块内的刮板将换热盘管外壁上堆积的较厚的灰尘刮下来,再由钢丝刷对残余的灰尘刮除,保证换热盘管外壁上没有灰尘,避免因灰尘的堆积导致换热盘管的换热效率降低,从而需要耗费更多的水和能源才能实现将高温烟气进行降温的目的。

17、钢刷运动采用轴带动绞盘,绞盘带动钢索从而带动钢刷模块运动,绞盘与钢索全部位于换热器内部;解决了运动部件的密封问题,防止烟气泄露到空气中生成二噁英;解决了清灰驱动机构占据烟气在换热管间流动距离的问题,使该空间可全用于排布换热管。

18、3、径向热管式省煤器工作时,高温烟气冲刷径向热管,换热后套管内部液态介质被高温烟气加热汽化后带着大量热能上升至套管内腔的上部,在此过程中经过内管与内管中的冷却水进行换热,被汽化的换热介质温度降低再次凝结,冷凝后的换热介质在自身重力作用回流至套管底部,循环往复,不断连续进行热量的传递;一方面,套管式换热管能对内管内的冷却水进行热量交换,另一方面,套管式换热管可以对内管内的冷却水起到保护作用,即使因低温腐蚀、冲刷磨损导致外管管壁破损,内管冷却水也不会因此泄露;套管管壁破损时,套管内的液态介质因为量小,也会因高温很快蒸发消失,不会对整体机组产生影响;而且由涡节径向热管组成的管排,当烟气掠过,套管上的涡坑会对气流造成扰动,强化烟气与套管之间的传热,套管表面的搪瓷层能增强径向热管式省煤器在腐蚀性气体环境的耐腐蚀性能,搪瓷具有较高的硬度和耐腐蚀性,能解决低温区酸腐蚀问题,减轻换热管磨损,延长设备使用寿命,增加径向热管式省煤器的可靠性。

- 还没有人留言评论。精彩留言会获得点赞!