一种循环流化床灰渣处理系统的制作方法

本技术涉及循环流化床设备,尤其是涉及一种循环流化床灰渣处理系统。

背景技术:

1、循环流化床,指的是一种采用流态化燃烧方式的锅炉。工作原理是通过高速气流将燃料和脱硫剂颗粒吹起,形成流态化状态,使得燃料与空气充分混合,具有燃料适应性广、燃烧效率高、污染物排放低、负荷调节范围广以及灰渣可综合利用等优点。

2、循环流化床的相关设备,作为一种新型高效、环保的燃烧技术,具有非常广阔的应用前景。未来随着技术的不断进步和环保要求的提高,循环流化床将会得到更加广泛的应用和发展。

3、循环流化床的灰渣,也就是燃料经过燃烧之后所形成的块状固体。灰渣经过燃烧之后,虽然已经释放了一部分能量,但是灰渣的内部通常仍旧还具有能量残留,即灰渣并没有得到足够充分的燃烧。为了提升燃料的利用效率,通常需要对灰渣进行收集和重新处理,并再次投入燃烧使用,以便于充分释放灰渣残留的能量。

4、灰渣之所以会有能量部分残留,主要原因是燃料燃烧过程中,灰渣的外部所形成的焦化层,阻碍了灰渣的进一步燃烧,导致灰渣内部难以接触外部空气,也就难以满足燃烧条件。

技术实现思路

1、为了降低灰渣外部焦化层对灰渣燃烧造成的阻碍,本技术提供一种循环流化床灰渣处理系统。

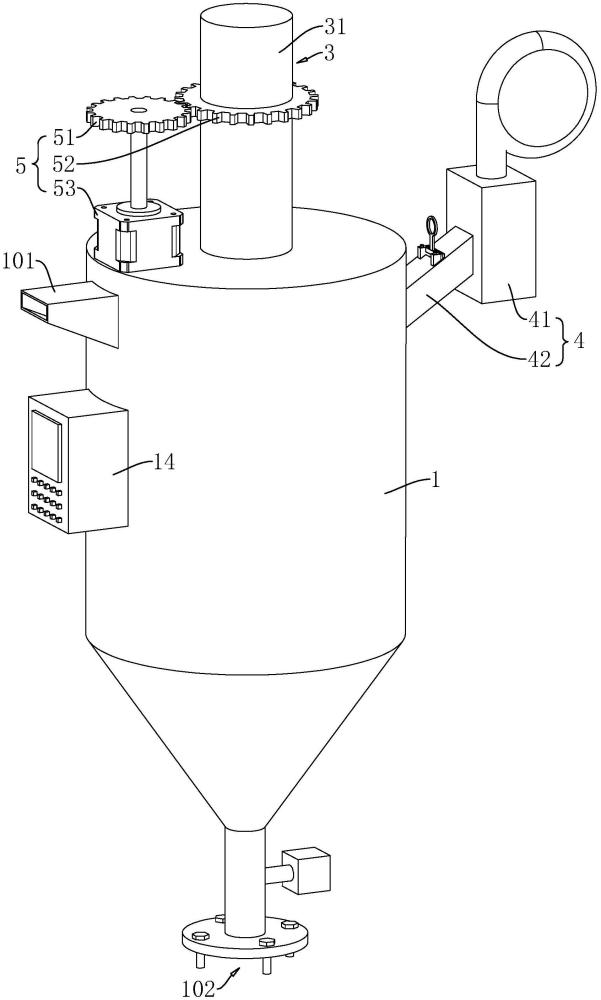

2、本技术提供的一种循环流化床灰渣处理系统,采用如下的技术方案:

3、一种循环流化床灰渣处理系统,包括机体,所述机体内开设有空腔,所述机体上设置有进料口和出料口,所述空腔连通于所述进料口和所述出料口,灰渣由所述进料口进入所述空腔内,并由所述出料口从所述空腔内排出,所述空腔内沿竖直方向滑动设置有切削板,所述切削板的底部呈尖状,所述机体上设置有升降装置,所述升降装置用于驱动所述切削板沿竖直方向滑动,所述机体上设置有抽尘装置,所述抽尘装置用于抽取灰渣上掉落的渣尘,所述机体上设置有转动装置,所述转动装置用于驱动所述切削板转动。

4、通过上述技术方案,操作人员将灰渣从进料口投入空腔内,使得灰渣自下向上在空腔内逐渐堆积,然后,操作人员通过启动升降装置驱动切削板向下移动,切削板呈尖状的底部向下挤压块状的灰渣,使得灰渣被破开,以便于灰渣内部暴露出来,从而降低了焦化层对灰渣内部充分燃烧所造成的干扰。

5、在切削板进行灰渣切削的过程中,即便部分灰渣不能被破开,随着切削板和灰渣的不断摩擦,能够降低灰渣外部焦化层的厚度,从而增加灰渣再度复燃的可能性。

6、操作人员完成一次灰渣切削之后,再通过升降装置带动切削板向上移动,并通过转动装置转动切削板,以改变切削板和灰渣的相对位置,从而能够对空腔内不同区域的灰渣进行切削处理,使得更多灰渣的内部暴露出来,以提升灰渣的利用效率。

7、在切削板对灰渣进行不断切削的过程中,抽风装置能够将灰渣表面掉落的渣尘进行抽取并排放至空腔以外,从而降低了渣尘再度附着于灰渣外表面的可能性。

8、本技术在一较佳示例中可以进一步配置为:所述切削板的顶部设置为水平状,所述空腔内转动设置有推板一和推板二,所述推板一和所述推板二均能够跟随所述切削板转动,所述推板一和所述推板二用于推落所述切削板顶部的灰渣,所述推板一和所述推板二相互抵接;

9、所述切削板的顶部设置有分离件,所述分离件用于驱动所述推板一和所述推板二相互分离;所述空腔内设置有复位件,所述复位件用于驱动所述推板一和所述推板二恢复抵接状态。

10、通过上述技术方案,由于切削板的顶部呈水平状,因此在升降装置驱动切削板向上移动的过程中,切削板的顶面能够扰动空腔内灰渣的分布,并且切削板能够带动一部分灰渣向上移动。再由分离件驱动推板一和推板二进行转动,从而将切削板顶部的灰渣推离,并落于灰渣堆的顶部,从而实现了灰渣的翻涌效果,以提升下一次的灰渣切削效果。

11、当分离件和推板一、推板二分离之后,在复位件的复位作用下,能够带动推板一和推板二向相互靠近的方向移动,以恢复推板一和推板二相互抵接的状态,为下一次推落灰渣做好预备。

12、本技术在一较佳示例中可以进一步配置为:所述分离件包括分离板,所述分离板上设置有驱动面一和驱动面二,所述驱动面一和所述驱动面二形成尖状凸起,所述推板一上设置有斜面一,所述推板二上设置有斜面二,所述斜面一和所述斜面二之间的初始夹角,小于所述驱动面一和所述驱动面二之间的夹角。

13、通过上述技术方案,在切削板向上移动的过程中,当分离板跟随切削板向上移动,当分离板抵接于推板一和推板二之后,即驱动面一抵接于推板一,驱动面二抵接于推板二,尖状凸起能够推动推板一和推板二向相互远离的方向转动,此时推板一和推板二能够将切削板顶部的灰渣推落。

14、本技术在一较佳示例中可以进一步配置为:所述复位件包括弹簧,所述弹簧处于所述推板一和所述推板二之间,所述弹簧的一端固定连接于所述推板一,所述弹簧的另一端固定连接于所述推板二。

15、通过上述技术方案,在推板一和推板二向相互远离的方向转动过程中,弹簧由于被逐渐拉伸而蓄积弹性势能,而当分离板和推板一、推板二逐渐分离之后,弹簧逐渐恢复原状,带动推板一和推板二向相互靠近的方向移动,直至推板一和推板二相互抵接。

16、本技术在一较佳示例中可以进一步配置为:所述升降装置包括液压缸,所述液压缸安装于所述机体上,所述切削板安装于所述液压缸的活塞杆上。

17、通过上述技术方案,当操作人员需要通过切削板对空腔内的灰渣进行切削时,通过启动液压缸,液压缸的活塞杆带动切削板向下移动,从而完成对灰渣的切削处理。

18、反之通过启动液压缸带动切削板向上移动,一方面,使得切削板从灰渣堆内脱离,以便进行下一次灰渣切削,另一方面,能够带动扰动灰渣,即带动灰渣堆内部的灰渣向上移动。

19、本技术在一较佳示例中可以进一步配置为:所述转动装置包括平齿轮一、平齿轮二以及电机,所述电机安装于所述机体上,所述平齿轮一安装于所述电机的输出轴上,所述平齿轮二安装于所述液压缸上,所述平齿轮一和所述平齿轮二相互啮合。

20、通过上述技术方案,当升降装置带动切削板向上移动之后,操作人员通过启动电机,电机的输出轴带动平齿轮一转动,平齿轮一驱动平齿轮二转动,平齿轮二带动液压缸转动,液压缸带动切削板转动,从而完成切削板相对灰渣的位置调整。

21、本技术在一较佳示例中可以进一步配置为:所述抽尘装置包括风机和抽尘管道,所述抽尘管道设置于所述机体和所述风机之间,所述抽尘管道的一端连通于所述空腔,所述抽尘管道的另一端安装于所述风机的端口处。

22、通过上述技术方案,当操作人员将灰渣投入空腔内之后,通过启动风机,风机所形成的气流能够将空腔内从灰渣表面掉落的渣尘抽送至空腔以外,从而降低了渣尘再度附着于灰渣外表面的可能性。

23、本技术在一较佳示例中可以进一步配置为:所述抽尘管道内开设有分隔槽,所述分隔槽内插设有用于吸附渣尘的吸附板。

24、通过上述技术方案,在风机工作过程中,气流带动渣尘流入抽尘管道,气流流经吸附板的过程中,吸附板能够对气流中的渣尘进行吸附,从而减少了向外排放的渣尘,有利于对环境的保护。操作人员也可通过从分隔槽内取出吸附板,以便于对吸附板上附着的渣尘进行清理。

25、本技术在一较佳示例中可以进一步配置为:所述吸附板包括安装板一、安装板二以及吸附网,所述吸附网设置于所述安装板一和所述安装板二之间,所述安装板一和所述安装板二通过螺栓一连接。

26、通过上述技术方案,操作人员将吸附板从抽尘管道内取出之后,通过解除螺栓一对安装板一和安装板二的连接,以便于对吸附网进行彻底清洗或者对吸附网进行更换,从而能够维持吸附网对渣尘的吸附效果。

27、本技术在一较佳示例中可以进一步配置为:所述安装板一上设置有连接块,所述抽尘管道和所述连接块通过螺栓二连接。

28、通过上述技术方案,当操作人员将吸附板插接于分隔槽内之后,通过将螺栓二穿设于连接块上,并拧动螺栓二,使得螺栓二螺纹连接于抽尘管道,完成对吸附板的固定。

29、综上所述,本技术包括以下有益技术效果:

30、1、本设备通过切削板对灰渣进行切削,已暴露出块状灰渣的内部,切削板和灰渣之间的摩擦,能够减少灰渣表面的焦化层,从而降低焦化层对灰渣内部充分燃烧所造成的干扰,也就能够更加充分发挥燃料的燃烧效率;

31、2、操作人员通过启动电机,以间接驱动切削板转动,使得切削板转动一定的角度,从而能够对不同区域的灰渣进行切削处理,使得更多灰渣的内部暴露出来,以提升灰渣的利用效率;

32、3、在切削板对灰渣进行不断切削的过程中,风机能够将灰渣表面掉落的渣尘进行抽取并排放至空腔以外,从而降低了渣尘再度附着于灰渣外表面的可能性。

- 还没有人留言评论。精彩留言会获得点赞!