一种节能型FCC催化剂焙烧炉的制作方法

一种节能型fcc催化剂焙烧炉

技术领域

1.本发明涉及一种电焙烧炉,尤其涉及一种节能型fcc催化剂焙烧炉。

背景技术:

2.焙烧是催化裂化(fcc)催化剂生产过程中关键的制备工艺,是将喷雾成型后的催化剂颗粒通过焙烧的方式使其内部发生复杂的物理化学变化,从而使催化剂获得一定的晶型、比表面积及孔道结构,同时提高催化剂机械强度。

3.焙烧炉的能源消耗占催化剂行业总能耗的50%以上,焙烧炉的热效率直接影响着催化剂产品的经济效益和社会效益。fcc催化剂焙烧温度450~650℃,焙烧时间≥1h,现有电焙烧炉热效率约为80%,其热效率不高的因素主要有如下几个方面:

⑴

目前焙烧炉采用的是普通的填料密封,这种密封形式经济可靠,更换方便;但如果制造装配精度不够,结构设计不合理等因素均将影响密封效果,在引风机作用下,冷空气漏入量增加,部分热量用于加热冷空气。

4.⑵

焙烧炉出口高温物料直接落入打浆罐,打浆罐打浆产生的水蒸汽在上游引风机的作用下进入焙烧炉,水蒸汽进行二次加热升温,并随尾气排出带走部分热量。

5.⑶

保温炉膛表面积大,受传统保温材料特性及经济性等因素的限制,炉膛外表面温度约为50~60℃,散热损失较大。

6.⑷

高温下,长期运行的金属内筒壁往往易出现氧化、腐蚀、结渣等一系列问题,增加了材料热阻,从而影响了热量向内部物料传递。

技术实现要素:

7.本发明所要解决的技术问题是提供一种提高热效率、降低能耗的节能型fcc催化剂焙烧炉。

8.为解决上述问题,本发明所述的一种节能型fcc催化剂焙烧炉,包括通过支撑系统支撑且其内依次分为预热段和焙烧段的筒体以及与所述筒体相连的传动系统;所述筒体的一端设有进料系统,另一端设有出料系统;所述筒体与所述进料系统之间设有进料端密封;所述筒体与所述出料系统之间设有出料端密封;所述预热段和所述焙烧段的所述筒体外部设有保温炉膛,其特征在于:所述进料端密封与所述出料端密封均包括与所述筒体焊接在一起的隔热腔、置于所述隔热腔上的填料腔和置于所述填料腔上的填料函;所述填料腔与所述填料函通过填料压盖连接在一起;所述填料函包括一个冷却水腔体和两个密封气腔体;所述冷却水腔体上设有冷却水进出口;每个所述密封气腔体的顶部设有一个密封气进口,且其中一个底部设有进气孔;所述进气孔一侧为所述进料系统或所述出料系统,其另一侧所述填料腔内设有数个耐高温填料、数个气体均布孔环、数个v型填料;每两个所述v型填料之间设有一个所述气体均布孔环;所述v型填料与所述耐高温填料之间设有一个所述气体均布孔环,该气体均布孔环与所述密封气腔体相通。

9.所述出料系统的下料口设有旋转锁气阀。

10.所述保温炉膛的内表面喷涂有耐高温反辐射节能涂层材料,外表面喷涂有水性纳米保温隔热涂料。

11.所述筒体为单筒结构,其外表面喷涂有强化吸热型纳米涂层材料。

12.所述保温炉膛设有加热电阻丝。

13.本发明与现有技术相比具有以下优点:1、本发明中进料端密封与出料端密封均采用组合型密封结构,该结构可有效地减少空气由密封位置漏入,从而减少热量损失,提高热效率。

14.2、本发明中出料系统的下料口设有旋转锁气阀,保证了物料的卸料顺畅并有效防止水蒸汽由打浆罐进入焙烧炉炉筒内,从而减少水蒸汽二次加热带走热量而造成的热量损失。

15.3、本发明中筒体上焊接有隔热腔,可有效降低密封面温度。

16.4、本发明中保温炉膛的内表面喷涂有耐高温反辐射节能涂层材料,该耐高温反辐射节能涂层材料可以提高炉膛表面发射率,从而提高炉膛内表面辐射传热效率,增强热量由炉膛内表面向筒体方向辐射的强度。

17.5、本发明中保温炉膛的外表面喷涂有水性纳米保温隔热涂料,可将炉膛外表面温度降至40℃以下,减少炉膛表面散热损失。

18.6、本发明中焙烧炉筒体外表面(即筒体向热源侧)喷涂强化吸热型纳米涂层材料后,筒体具有防氧化和防高温腐蚀等方面的优异表现,有效提高了筒体传热能力。

附图说明

19.下面结合附图对本发明的具体实施方式作进一步详细的说明。

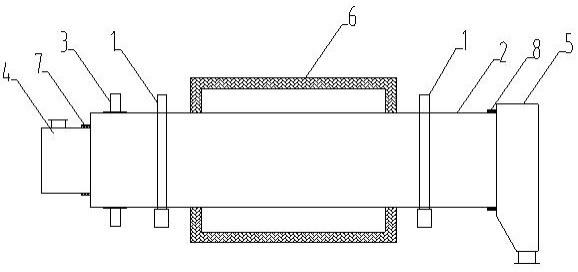

20.图1为本发明的的结构示意图。

21.图2为本发明中密封结构示意图。

22.图中:1-支撑系统;2-筒体;3-传动系统;4-进料系统;5-出料系统;6-保温炉膛;7-进料端密封;8-出料端密封;9-冷却水腔体、10-v型填料、11-填料压盖、12-隔热腔、13-气体均布孔环、14-耐高温填料、15-冷却水进出口、16-进气孔、17-密封气腔体、19-出料箱箱体、20-密封气进口。

具体实施方式

23.如图1~2所示,一种节能型fcc催化剂焙烧炉,包括通过支撑系统1支撑且其内依次分为预热段和焙烧段的筒体2以及与筒体2相连的传动系统3。

24.筒体2的一端设有进料系统4,另一端设有出料系统5;筒体2与进料系统4之间设有进料端密封7;筒体2与出料系统5之间设有出料端密封8;预热段和焙烧段的筒体2外部设有保温炉膛6。

25.进料端密封7与出料端密封8均包括与筒体2焊接在一起的隔热腔12、置于隔热腔12上的填料腔和置于填料腔上的填料函;填料腔与填料函通过填料压盖11连接在一起;填料函包括一个冷却水腔体9和两个密封气腔体17;冷却水腔体9上设有冷却水进出口15;每个密封气腔体17的顶部设有一个密封气进口20,且其中一个底部设有进气孔16;进气孔16一侧为进料系统4或出料系统5,其另一侧填料腔内设有数个耐高温填料14、数个气体均布

孔环13、数个v型填料10;每两个v型填料10之间设有一个气体均布孔环13;v型填料10与耐高温填料14之间设有一个气体均布孔环13,该气体均布孔环13与密封气腔体17相通。

26.其中:出料系统5的下料口设有旋转锁气阀。

27.保温炉膛6的内表面(面向筒体2的一面)喷涂有耐高温反辐射节能涂层材料,外表面(面向环境的一面)喷涂有水性纳米保温隔热涂料。耐高温反辐射节能涂层材料是指上海乐恒石油化工集团有限公司生产的lh-w-6型涂料,其是一种可以提高炉膛内表面发射率,从而提高炉膛辐射传热效率的纳米材料。其耐火度≥1900℃,附着力1~2级,反向辐射率≥0.96,使用厚度50~100μm。具有抗高温氧化,使用寿命强,耐酸碱,耐油污等特性。使用该纳米涂料,焙烧炉热效率提高1~2%。

28.水性纳米保温隔热涂料是指乐威狮品牌rws-v02型纳米保温涂料,其是一种具有高附着力,低热导率的真空纳米材料,其热导率仅为0.0012w/m2.℃,使用温度-60~250℃,使用厚度0.5~2mm,具有附着力强,施工简易,使用寿命长等特点,使用该隔热涂料,可将炉膛外表面温度降低至40℃。

29.筒体2为单筒结构,其外表面喷涂有强化吸热型纳米涂层材料。高温下的钢铁往往会出现氧化、腐蚀、结渣等一系列问题,从而阻止了热量的传递。该强化吸热型纳米涂层材料是指上海乐恒石油化工集团有限公司生产的lh-w-8型涂料,其能够强化金属材料吸热量,提高加热炉传热能力,其热导率12 w/m2.℃,发射率≥0.96,使用温度≤1850℃,使用厚度0.6~0.8mm,具有防氧化和防高温腐蚀等特性。使用该纳米涂料,焙烧炉热效率提高1~2%。

30.保温炉膛6为采用保温砖砌成的具有保温效果的炉膛结构,并设有加热电阻丝,可以提供焙烧炉所需的热量,而保温炉膛可以有效降低热量损失。

31.密封气体可以通过密封气进口20、进气孔16和气体均布孔环13在隔热腔12表面形成气封面。

32.冷却水可以通过冷却水进出口15进入冷却水腔体9循环,以降低v型填料10的温度,进而提高密封效果和延长使用寿命。

33.v型填料10、隔热腔12、气体均布孔环13、耐高温填料14均由填料压盖11提供预紧力压紧,保证筒体2转动时的密封效果。

34.使用时,物料由进料系统4加入,然后进入高温焙烧炉内,高温焙烧炉筒体2通过传动系统3驱动后转动,物料通过保温炉膛6提供热源进行高温焙烧,物料经升温、恒温完成整个焙烧过程,物料经出料系统5的出料口旋转锁气阀出料。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1