燃煤气马蹄焰玻璃窑炉换向时用氮气吹扫煤气烟道的方法与流程

[0001]

本发明涉及玻璃窑炉吹扫技术领域,尤其涉及燃煤气马蹄焰玻璃窑炉换向时用氮气吹扫煤气烟道的方法。

背景技术:

[0002]

我国日用玻璃工业进入高速发展时期,现已发展成为世界日用玻璃制品生产大国,日用玻璃生产因其具有天然矿物资源消耗大、能耗高、生产过程中有污染等基本特征,在玻璃制品产量和质量不断提高的同时,需保证环保与节能,玻璃生产过程中,燃煤蓄热式马蹄焰玻璃窑炉是主要的能耗项目之一。目前,蓄热式燃煤马蹄焰玻璃窑炉换向停烧期间,煤渣沉积物及颗粒物、油脂、锈蚀物等,使用前需进行彻底的清除,保证清洁,在进行煤气吹扫置换作业时,我们一般用蒸汽、氮气或烟气为吹扫媒介,煤气管道吹扫时需要吹扫介质的用量为煤气管道容积的3—5倍左右,在实践中,往往受到资源的制约,以及遇到冬季蒸汽易在管道中凝结,吹扫时间过长等困难。

[0003]

经检索,中国专利申请号为cn201910198611.4的专利,公开了一种高炉热风炉煤气系统高效驱赶煤气方法,其驱赶步骤是:先高炉休风前在煤气预热器的出口阀门上联接一个三通管,一端联接原煤气排水器,一端与氮气软管联接,将焦炉煤气掺烧阀处氮气管接口与氮气管道联通;高炉休风热风炉停烧后,将氮气吹扫阀全开,对煤气管道进行吹扫;煤气预热器排水器无积水持续流出来后,将煤气预热器排水器前球阀关闭,打开氮气阀,将氮气通入煤气预热器内部;焦炉煤气掺烧阀关闭下盲板后,再打开此部位氮气阀,将氮气通入焦炉煤气掺烧管道和混合煤气总管内。上述专利中的高炉热风炉煤气系统高效驱赶煤气方法存在以下不足:无法确认吹扫效果安全隐患提高,排空后,炉内残存在设备上的煤粉因其热稳定性差,在窖炉内极易自燃。

技术实现要素:

[0004]

本发明的目的是为了解决现有技术中存在的缺点,而提出的燃煤气马蹄焰玻璃窑炉换向时用氮气吹扫煤气烟道的方法。

[0005]

为了实现上述目的,本发明采用了如下技术方案:

[0006]

燃煤气马蹄焰玻璃窑炉换向时用氮气吹扫煤气烟道的方法,包括如下步骤:

[0007]

s1:停止玻璃窑炉烧炉及关闭玻璃窑炉上的所有阀门;

[0008]

s2:将玻璃窑炉泄压至常压,在玻璃窑炉入口增加盲板,接入氮气吹扫管线与烟道软连接;

[0009]

s3:打开氮气吹扫阀门,通过氮气吹扫管线向烟道内通入氮气10~30min,吹扫烟道中的煤粉;

[0010]

s4:吹扫合格后,关停氮气吹扫阀门,并断开氮气吹扫管线与烟道的软连接;

[0011]

s5:通入压缩空气吹扫烟道排出氮气10~30min;

[0012]

s6:打开烟道闸板,自然通风,使炉内氧含量≥19.5%。

[0013]

优选地:所述氮气吹扫管线内气压≥0.3mpa。

[0014]

优选地:所述s3步骤中向烟道通入氮气内气压≤20kpa,通入氮气的温度控制值为77℃~82℃,通入氮气时间以烟道容积为准。

[0015]

优选地:所述氮气吹扫的空气流速≥30m/s。

[0016]

优选地:所述吹扫合格具体为采用气体分析检测仪检测烟道末端一氧化氮浓度<160ppm,烟道中可燃气体含量<0.45%,可燃气体包括氧气。

[0017]

优选地:所述s3步骤还包括以下内容:

[0018]

s31:烟道温度<500℃,增加风量,通过调节炉压来控制逐步降温;

[0019]

s32:烟道温度为50℃~300℃,关停鼓风机、风扇。

[0020]

优选地:所述s5步骤具体为检测烟道末端一氧化碳浓度<24ppm,关停空气吹扫。

[0021]

优选地:所述s6步骤中自然通风的条件为烟道温度≤200℃。

[0022]

本发明的有益效果为:

[0023]

1.本发明气体分析检测仪检测烟道中一氧化氮浓度<160ppm,可燃气体含量<0.45%低于设定值范围,精准测量有效防止烟道内残存的煤粉自燃,提高了设备及人员检修过程中的安全性,消除安全隐患。

[0024]

2.本发明将玻璃窑炉泄压至常压降低安全隐患,在玻璃窑炉入口增加盲板隔离玻璃窑炉入口与烟道,连接氮气吹扫管线与烟道,控制氮气的温度及通入气压,根据烟道容积进行控制吹扫时间,稀释烟道中的可燃气体,较为省时。

[0025]

3.本发明吹扫期间根据烟道温度进行实时调节,氮气吹扫后在通入压缩空气进行吹扫,最后通风即可,改善了作业的操作环境,减少了临时管线漏气的污染,使用方便、安全可靠。

附图说明

[0026]

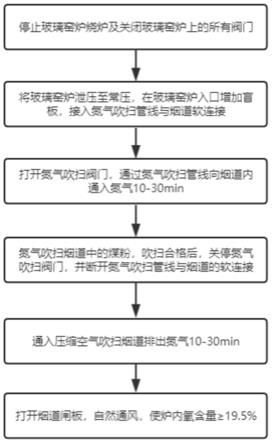

图1为本发明提出的燃煤气马蹄焰玻璃窑炉换向时用氮气吹扫煤气烟道的方法的流程示意图。

具体实施方式

[0027]

下面结合具体实施方式对本专利的技术方案作进一步详细地说明。

[0028]

下面详细描述本专利的实施例,所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,仅用于解释本专利,而不能理解为对本专利的限制。

[0029]

实施例1:

[0030]

燃煤气马蹄焰玻璃窑炉换向时用氮气吹扫煤气烟道的方法,如图1所示,包括如下步骤:

[0031]

s1:停止玻璃窑炉烧炉及关闭玻璃窑炉上的所有阀门;

[0032]

s2:将玻璃窑炉泄压至常压,在玻璃窑炉入口增加盲板,接入氮气吹扫管线与烟道软连接;

[0033]

s3:打开氮气吹扫阀门,通过氮气吹扫管线向烟道内通入氮气10~30min,吹扫烟道中的煤粉;

[0034]

s4:吹扫合格后,关停氮气吹扫阀门,并断开氮气吹扫管线与烟道的软连接;

[0035]

s5:通入压缩空气吹扫烟道排出氮气10~30min;

[0036]

s6:打开烟道闸板,自然通风,使炉内氧含量≥19.5%。

[0037]

所述氮气吹扫管线内气压≥0.3mpa。

[0038]

所述s3步骤中向烟道通入氮气内气压≤20kpa,通入氮气的温度控制值为77℃~82℃。

[0039]

所述氮气吹扫的空气流速≥30m/s。

[0040]

进一步的,所述s3步骤中通入氮气时间以烟道容积为准,管道容积较小可直接用风吹扫3~10min,稀释烟道中的可燃气体,较为省时。

[0041]

所述吹扫合格具体为采用气体分析检测仪检测烟道末端一氧化氮浓度<160ppm,烟道中可燃气体含量<0.45%,可燃气体包括氧气。

[0042]

所述s5步骤具体为检测烟道末端一氧化碳浓度<24ppm,关停空气吹扫。

[0043]

所述s6步骤中自然通风的条件为烟道温度≤200℃,才能打开人孔与炉门自然通风,直到炉温降至常温。

[0044]

本实施例在使用时,先将玻璃窑炉泄压至常压降低安全隐患,在玻璃窑炉入口增加盲板隔离玻璃窑炉入口与烟道,连接氮气吹扫管线与烟道,控制氮气通入气压,根据烟道容积进行控制吹扫时间,稀释烟道中的可燃气体,吹扫期间,气体分析检测仪检测可燃气体含量低于设定值范围,精准测量有效防止烟道内残存的煤粉自燃,氮气吹扫后在通入压缩空气进行吹扫,最后通风即可,使用方便、安全可靠。

[0045]

实施例2:

[0046]

燃煤气马蹄焰玻璃窑炉换向时用氮气吹扫煤气烟道的方法,如图1所示,包括如下步骤:

[0047]

s1:停止玻璃窑炉烧炉及关闭玻璃窑炉上的所有阀门;

[0048]

s2:将玻璃窑炉泄压至常压,在玻璃窑炉入口增加盲板,接入氮气吹扫管线与烟道软连接;

[0049]

s3:打开氮气吹扫阀门,通过氮气吹扫管线向烟道内通入氮气10~30min,吹扫烟道中的煤粉;

[0050]

s4:吹扫合格后,关停氮气吹扫阀门,并断开氮气吹扫管线与烟道的软连接;

[0051]

s5:通入压缩空气吹扫烟道排出氮气10~30min;

[0052]

s6:打开烟道闸板,自然通风,使炉内氧含量≥19.5%。

[0053]

所述氮气吹扫管线内气压≥0.3mpa。

[0054]

所述s3步骤中向烟道通入氮气内气压≤20kpa,通入氮气的温度控制值为77℃~82℃。

[0055]

所述氮气吹扫的空气流速≥20m/s。

[0056]

所述吹扫合格具体为采用气体分析检测仪检测烟道末端一氧化氮浓度<160ppm,烟道中可燃气体含量<0.45%,可燃气体包括氧气。

[0057]

所述s3步骤还包括以下内容:

[0058]

s31:烟道温度<500℃,增加风量,通过调节炉压来控制逐步降温;

[0059]

s32:烟道温度为50℃~300℃,关停鼓风机、风扇。

[0060]

所述s5步骤具体为检测烟道末端一氧化碳浓度<24ppm,关停空气吹扫。

[0061]

所述s6步骤中自然通风的条件为烟道温度≤200℃,才能打开人孔与炉门自然通风,直到炉温降至常温。

[0062]

本实施例在使用时,先将玻璃窑炉泄压至常压降低安全隐患,在玻璃窑炉入口增加盲板隔离玻璃窑炉入口与烟道,连接氮气吹扫管线与烟道,控制氮气的温度及通入气压,稀释烟道中的可燃气体,吹扫期间根据烟道温度进行实时调节,气体分析检测仪检测可燃气体含量低于设定值范围,精准测量有效防止烟道内残存的煤粉自燃,氮气吹扫后在通入压缩空气进行吹扫,最后通风即可,使用方便、安全可靠。

[0063]

实施例3:

[0064]

燃煤气马蹄焰玻璃窑炉换向时用氮气吹扫煤气烟道的方法,如图1所示,包括如下步骤:

[0065]

s1:停止玻璃窑炉烧炉及关闭玻璃窑炉上的所有阀门;

[0066]

s2:将玻璃窑炉泄压至常压,在玻璃窑炉入口增加盲板,接入氮气吹扫管线与烟道软连接;

[0067]

s3:打开氮气吹扫阀门,通过氮气吹扫管线向烟道内通入氮气10~30min,吹扫烟道中的煤粉;

[0068]

s4:吹扫合格后,关停氮气吹扫阀门,并断开氮气吹扫管线与烟道的软连接;

[0069]

s5:通入压缩空气吹扫烟道排出氮气10~30min;

[0070]

s6:打开烟道闸板,自然通风,使炉内氧含量≥19.5%。

[0071]

所述氮气吹扫管线内气压≥0.3mpa。

[0072]

所述s3步骤中向烟道通入氮气内气压≤18kpa,通入氮气的温度控制值为77℃~82℃。

[0073]

所述氮气吹扫的空气流速≥25m/s。

[0074]

所述吹扫合格具体为采用气体分析检测仪检测烟道末端一氧化氮浓度<160ppm,烟道中可燃气体含量<0.4%,可燃气体包括氧气。

[0075]

所述s5步骤具体为检测烟道末端一氧化碳浓度<24ppm,关停空气吹扫。

[0076]

所述s6步骤中自然通风的条件为烟道温度≤180℃,才能打开人孔与炉门自然通风,直到炉温降至常温。

[0077]

本实施例在使用时,先将玻璃窑炉泄压至常压降低安全隐患,在玻璃窑炉入口增加盲板隔离玻璃窑炉入口与烟道,连接氮气吹扫管线与烟道,控制氮气的通入气压,稀释烟道中的可燃气体,吹扫期间根据烟道温度进行实时调节,气体分析检测仪检测可燃气体含量低于设定值范围,精准测量有效防止烟道内残存的煤粉自燃,氮气吹扫后在通入压缩空气进行吹扫,最后通风即可,使用方便、安全可靠。

[0078]

实施例4:

[0079]

燃煤气马蹄焰玻璃窑炉换向时用氮气吹扫煤气烟道的方法,如图1所示,包括如下步骤:

[0080]

s1:停止玻璃窑炉烧炉及关闭玻璃窑炉上的所有阀门;

[0081]

s2:将玻璃窑炉泄压至常压,在玻璃窑炉入口增加盲板,接入氮气吹扫管线与烟道软连接;

[0082]

s3:打开氮气吹扫阀门,通过氮气吹扫管线向烟道内通入氮气10~30min,吹扫烟道中的煤粉;

[0083]

s4:吹扫合格后,关停氮气吹扫阀门,并断开氮气吹扫管线与烟道的软连接;

[0084]

s5:通入压缩空气吹扫烟道排出氮气10~30min;

[0085]

s6:打开烟道闸板,自然通风,使炉内氧含量≥19.5%。

[0086]

所述氮气吹扫管线内气压≥0.3mpa。

[0087]

所述s3步骤中向烟道通入氮气内气压≤20kpa,通入氮气的温度控制值为77℃~82℃。

[0088]

所述氮气吹扫的空气流速≥30m/s。

[0089]

进一步的,所述s3步骤中通入氮气时间以烟道容积为准,管道容积较小可直接用风吹扫3~10min,稀释烟道中的可燃气体,较为省时。

[0090]

所述吹扫合格具体为采用气体分析检测仪检测烟道末端一氧化氮浓度<160ppm,烟道中可燃气体含量<0.45%,可燃气体包括氧气。

[0091]

所述s3步骤还包括以下内容:

[0092]

s31:烟道温度<500℃,增加风量,通过调节炉压来控制逐步降温;

[0093]

s32:烟道温度为50℃~300℃,关停鼓风机、风扇。

[0094]

所述s5步骤具体为检测烟道末端一氧化碳浓度<24ppm,关停空气吹扫。

[0095]

所述s6步骤中自然通风的条件为烟道温度≤200℃,才能打开人孔与炉门自然通风,直到炉温降至常温。

[0096]

本实施例在使用时,先将玻璃窑炉泄压至常压降低安全隐患,在玻璃窑炉入口增加盲板隔离玻璃窑炉入口与烟道,连接氮气吹扫管线与烟道,控制氮气的温度及通入气压,根据烟道容积进行控制吹扫时间,稀释烟道中的可燃气体,吹扫期间根据烟道温度进行实时调节,气体分析检测仪检测可燃气体含量低于设定值范围,精准测量有效防止烟道内残存的煤粉自燃,氮气吹扫后在通入压缩空气进行吹扫,最后通风即可,使用方便、安全可靠。

[0097]

以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1