一种液态铜合金熔炼装置及其实现方法与流程

1.本发明涉及金属制品加工技术领域,具体涉及的是一种液态铜合金熔炼装置及其实现方法。

背景技术:

2.铜合金压铸制品是一种快速冲压铸造的金属制品,是使用装好铸件模具的压力铸造机器进行压铸。在压铸铜合金的工艺步骤中,第一步是将铜合金熔炼成液态;第二步是将液态铜合金注入压铸机的入料口,经压铸机冲压,铸造出模具限制的形状和尺寸的金属铸品。

3.由于铜合金材料一般由多种材料混合组成,不同材料密度不同,在熔炼的过程中容易出现高密度材料下沉、低密度材料浮在上端的情况,如果固态铜合金熔化不充分,将影响后续的压铸效果,造成产品质量问题。

4.然而,现有解决上述铜合金材料混合问题的技术手段基本都是采用的搅拌,使下沉的材料与上端的材料充分混合,确保铜合金的充分混合和加热,这种搅拌工具,需要用特殊材料制成,制作成本较高,并且也难以保证材料的充分混合。

技术实现要素:

5.本发明的目的在于提供一种液态铜合金的压铸方法,主要解决现有技术存在难以保证材料充分混合的问题。

6.为实现上述目的,本发明采用的技术方案如下:

7.一种液态铜合金熔炼装置,包括用于放置固态铜合金的熔锅,用于加热熔锅以使其内的固态铜合金熔炼成液态铜合金的高温加热装置,还包括用于在熔锅加热固态铜合金的过程中向熔锅内输气、以使其底部下沉的材料向上翻滚实现不同密度材料充分混合和加热的输气装置。

8.具体地,所述输气装置包括与熔锅连通的输气管,设置在输气管上的阀门,以及与输气管连接的气瓶。

9.进一步地,所述熔锅底部设有管体,熔锅通过管体与输气管的连接实现与输气装置的连接。

10.再进一步地,本发明还包括与熔锅连接、用于支撑熔锅的炉膛。

11.作为优选,所述熔锅由石墨制成。

12.作为优选,所述管体由陶瓷或石墨制成。

13.更进一步地,所述输气管由输气管设有陶瓷管内层、保温棉隔热层和石墨管外层组成,保温棉隔热层位于陶瓷管内层和石墨管外层之间。

14.基于上述装置,本发明还提供了该液态铜合金熔炼装置的实现方法,包括以下步骤:

15.(1)将固态铜合金放入熔锅内,并对熔锅进行加温,使其内的固态铜合金升温熔

化,形成液态铜合金;对熔锅进行加温的同时从熔锅底部向其内连续通入惰性气体,利用气体的上升带动熔锅底部下沉的材料向上不断翻滚,使熔锅内不同密度材料充分混合和加热;

16.(2)循环步骤(1),直至固态铜合金最终全部转化为液态铜合金;

17.(3)将熔炼的液态铜合金置入压铸机压射管道,并利用压铸机推杆将液态铜合金推压到模具里,完成铜合金制品的压铸。

18.进一步地,所述步骤(1)中,在将固态铜合金放入熔锅内后,在铜合金表面覆盖一层木炭。

19.再进一步地,所述步骤(1)中,所述压铸机压射管道内设有恒温装置。

20.与现有技术相比,本发明具有以下有益效果:

21.(1)本发明通过设置输气装置,在熔锅加热熔炼固态铜合金时向锅内底部通入气体,利用气体上升带动锅内底部下沉的材料向上不断翻滚,从而实现不同密度材料充分混合和加热。本发明不使用特殊材料制备的搅拌工具,而是采用连续向熔锅内通气的方式实现不同密度材料的混合,这种利用气体上升的特性实现材料混合的方式具有结构简单、成本低廉的优点,有效解决了现有技术存在的问题。

22.(2)本发明在熔炼过程中,由于炉膛底部温度在1600摄氏度左右,且熔锅内溶液温度在1150摄氏度左右,即使是耐高温的陶瓷管也难以保持长时间工作,因此,本发明中的输气管由陶瓷管内层、保温棉隔热层和石墨管外层构成,通过保温棉可以有效降低热量传导,保障输气管正常工作。

23.(3)本发明在将固态铜合金放入熔锅内后,还在铜合金表面覆盖一层木炭,如此可以避免铜合金在熔炼的过程中出现氧化、挥发的现象,进一步保证了固态铜合金的熔炼环境。

24.(4)由于铜合金熔点为1083度,相较于其他金属具有熔点高、易氧化的特点,并且熔炼后温差变化较大,导致压铸的铜合金制品存在缺陷,如表面有沙孔等等,因此,本发明在压铸机压射管道内设有恒温装置,防止因温差变化过大而导致铜合金温度下降,从而进一步确保产品的质量。

25.(5)本发明设计巧妙、操作便捷,其充分利用了气体的特性,既能达到操作省时省力的目的,又能实现不同密度材料的充分混合,因此,本发明适于在金属制品、尤其是铜合金制品压铸制备方面大幅推广应用。

附图说明

26.图1为本发明的装置结构示意图。

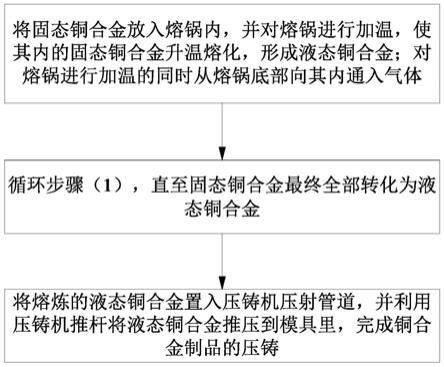

27.图2为本发明的流程示意图。

28.图3为本发明中输气管的结构示意图。

29.其中,附图标记对应的零部件名称为:

30.1-熔锅,2-加热装置,3-输气管,31-陶瓷管内层,32-保温棉隔热层,33-石墨管外层,4-气瓶,5-炉膛。

具体实施方式

31.下面结合附图说明和实施例对本发明作进一步说明,本发明的方式包括但不仅限于以下实施例。

32.实施例

33.本发明旨在于提供一种可以使固态铜合金充分熔化,从而确保后续压铸效果和产品质量的技术方案。从结构上来说,实现本发明技术方案的装置设计如图1所示,其包括用于放置固态铜合金的熔锅1(优选采用石墨制成),用于加热熔锅以使其内的固态铜合金熔炼成液态铜合金的加热装置2,以及输气装置和炉膛5。

34.所述的输气装置用于在熔锅加热固态铜合金的过程中向熔锅内输气、以使其底部下沉的铜合金材料向上翻滚实现不同密度材料充分混合和加热,具体地,该输气装置包括通过管体(管体优选采用陶瓷或石墨制成)与熔锅1连通的输气管3,设置在输气管上的阀门,以及与输气管连接的气瓶4。

35.所述的炉膛5与熔锅1连接,用于对熔锅进行支撑。

36.下面介绍本发明完整的压铸流程,如图2所示,其包括如下步骤:

37.第一步,

38.将固态铜合金放入熔锅内,由于铜合金达到熔点后,液态铜会与空气中的氧气产生氧化反应,造成铜合金的氧化、挥发,因此,在将固态铜合金放入熔锅内后,需要在铜合金表面覆盖一层木炭,以避免铜合金在熔炼的过程中出现氧化、挥发的现象。

39.第二步,

40.开启加热装置,对熔锅进行加温,使其内的固态铜合金升温熔化,形成液态铜合金。由于铜合金材料由多种材料混合组成,部分固态材料还未完全熔化,且再因为材料密度不同,因而会下沉到熔锅底部,此时,开启输气装置,向熔锅内通入气体(采用惰性气体,如氮气、二氧化碳等),利用气体的上升带动熔锅底部下沉的材料向上不断翻滚,使熔锅内不同密度材料充分混合和加热。持续循环这个操作,直至固态铜合金最终全部转化为液态铜合金。

41.第三步,

42.将熔炼的液态铜合金置入压铸机压射管道,并利用压铸机推杆将液态铜合金推压到模具里,即可与常规压铸操作一样,完成铜合金制品的压铸。在推压液体铜合金过程中,由于铜合金熔点为1083度,相较于其他金属具有熔点高、易氧化的特点,并且熔炼后温差变化较大,导致压铸的铜合金制品存在缺陷,如表面有沙孔等等,因此,可在压铸机压射管道内设有恒温装置,防止因温差变化过大而导致铜合金温度下降,进一步确保产品的质量。

43.此外,在熔炼过程中,由于炉膛底部温度在1600摄氏度左右,且熔锅内溶液温度在1150摄氏度左右,即使是耐高温的陶瓷管也难以保持长时间工作,因此,本发明中,输气管3由陶瓷管内层31、保温棉隔热层32和石墨管外层33组成,如图3所示。如此设计,通过保温棉可以有效降低热量传导,从而保障输气管正常工作。

44.综上所述,本发明在不使用特殊材料制备搅拌工具的前提下,通过在固态铜合金熔炼的过程中向熔锅内通气的方式,充分实现了熔锅内的材料混合,使固态铜合金在熔锅内被充分加热熔炼,从而提高了后续压铸的效果,确保了产品的质量。本发明非常适合用在金属制品、尤其是铜合金制品压铸制备方面的固态合金熔炼,并能确保其压铸的效果。

45.上述实施例仅为本发明的优选实施方式之一,不应当用于限制本发明的保护范围,但凡在本发明的主体设计思想和精神上作出的毫无实质意义的改动或润色,其所解决的技术问题仍然与本发明一致的,均应当包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1