一种铜管冶炼用炉渣清理装置的制作方法

[0001]

本实用新型涉及一种炉渣清理装置,具体是一种铜管冶炼用炉渣清理装置。

背景技术:

[0002]

在铜管冶炼过程中会使用到大量的热,但是对于热量使用后的炉渣的清理,大多都是直接运走,自然冷却后进行填埋等操作,这就造成炉渣中的余热自然挥散,造成资源的浪费。同时炉渣直接进行填埋,使得炉渣不能够进行利用,同时还耗费人力资源。

技术实现要素:

[0003]

本实用新型的目的在于提供一种铜管冶炼用炉渣清理装置,以解决上述背景技术中提出的问题。

[0004]

为实现上述目的,本实用新型提供如下技术方案:

[0005]

一种铜管冶炼用炉渣清理装置,包括底座、箱体、余热利用结构和废渣碾碎结构,所述底座上设置有箱体,所述箱体内部设置有余热利用结构,所述底座侧边设置有废渣碾碎结构,所述余热利用结构包括入口、废渣出口、水箱、传动结构、转轴、旋转扇叶、从动转轴和下料扇叶,所述入口设置在所述箱体顶部中间位置,所述箱体顶部侧边设置有水箱,所述传动结构设置在所述箱体内部,所述传动结构驱动连接转轴,所述转轴上设置有旋转扇叶,所述传送结构驱动连接从动转轴,所述从动转轴上设置有下料扇叶,所述箱体侧边设置有废渣出口,所述废渣碾碎结构包括碾碎箱、碾碎辊、啮合辊、碾碎动力结构,碾碎入口和碾碎出口,所述碾碎入口设置在所述碾碎箱上方,所述碾碎箱底部设置有碾碎出口,所述碾碎箱侧边设置有碾碎动力结构,所述碾碎动力结构驱动连接碾碎辊,所述碾碎辊侧边设置有啮合辊。

[0006]

作为本实用新型进一步的方案:所述传动结构包括电机、联轴器、从动斜齿轮和主动斜齿轮,所述电机设置在所述箱体底部,所述电机驱动连接联轴器,所述联轴器驱动连接转轴,所述转轴上设置有主动斜齿轮,所述主动斜齿轮侧边设置有从动斜齿轮且所述从动斜齿轮和主动斜齿轮啮合,所述从动斜齿轮中间设置有从动转轴。

[0007]

作为本实用新型再进一步的方案:所述碾碎动力结构包括侧边电机、主动齿轮、侧边转轴和啮合齿轮,所述侧边电机设置在所述碾碎箱内部,所述侧边电机驱动连接侧边转轴,所述侧边转轴上设置有主动齿轮,所述主动齿轮侧边设置有啮合齿轮,所述啮合齿轮和所述主动齿轮啮合,所述啮合齿轮中间设置有碾碎转轴。

[0008]

作为本实用新型再进一步的方案:所述水箱包括入口管道、出口管道和温度传感器,所述水箱顶部设置有入口管道,所述水箱底部侧边设置有出口管道,所述水箱内部设置有温度传感器。

[0009]

作为本实用新型再进一步的方案:所述碾碎出口上设置有斗状收集板。

[0010]

与现有技术相比,本实用新型的有益效果是:本装置通过采用运输在箱体内部运输炉渣从而进行热量交换的方式,使得炉渣中的余热能够回收利用,同时装置上设置有废

料碾碎结构,能够将碾碎的炉渣进行铺路等操作,避免能量的浪费的同时使得废渣进行利用。

附图说明

[0011]

图1为铜管冶炼用炉渣清理装置的结构示意图。

[0012]

图2为铜管冶炼用炉渣清理装置中废渣碾碎结构示意图。

[0013]

图3为铜管冶炼用炉渣清理装置中箱体内部示意图。

[0014]

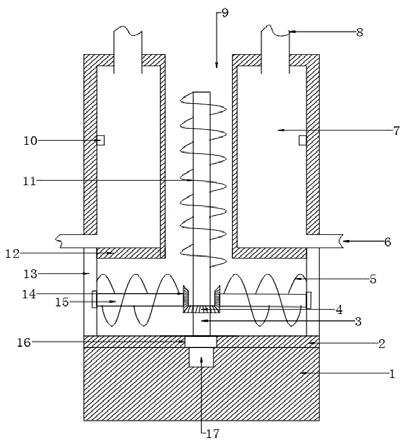

图中:1-底座、2-箱体、3-转轴、4-主动斜齿轮、5-下料扇叶、6-出口管道、7-水箱、8-入口管道、9-入口、10-温度传感器、11-旋转扇叶、12-隔板、13-废渣出口、14-从动斜齿轮、15-从动转轴、16-联轴器、17-电机、18-主动齿轮、19-侧边转轴、20-碾碎辊、21-碾碎入口、22-碾碎箱、23-啮合辊、24-斗状收集板、25-碾碎出口、26-啮合齿轮、27-侧边电机。

具体实施方式

[0015]

下面结合具体实施方式对本专利的技术方案作进一步详细地说明。

[0016]

实施例1

[0017]

请参阅图1-3,一种铜管冶炼用炉渣清理装置,包括底座1、箱体2、余热利用结构和废渣碾碎结构,所述底座1上设置有箱体2,所述箱体2内部设置有余热利用结构,所述底座1侧边设置有废渣碾碎结构,所述余热利用结构包括入口9、废渣出口13、水箱7、传动结构、转轴3、旋转扇叶11、从动转轴15和下料扇叶5,所述入口9设置在所述箱体2顶部中间位置,所述箱体2顶部侧边设置有水箱7,所述传动结构设置在所述箱体2内部,所述传动结构驱动连接转轴3,所述转轴3上设置有旋转扇叶11,所述传送结构驱动连接从动转轴15,所述从动转轴15上设置有下料扇叶5,所述箱体2侧边设置有废渣出口13,所述废渣碾碎结构包括碾碎箱22、碾碎辊20、啮合辊23、碾碎动力结构,碾碎入口21和碾碎出口25,所述碾碎入口21设置在所述碾碎箱22上方,所述碾碎箱22底部设置有碾碎出口25,所述碾碎箱22侧边设置有碾碎动力结构,所述碾碎动力结构驱动连接碾碎辊20,所述碾碎辊20侧边设置有啮合辊23。首先炉渣经过入口9进入到箱体2内部,经过传动结构带动转轴3进而带动旋转扇叶11将炉渣向下缓慢运输,同时由于炉渣在箱体2内部缓慢移动,使得热量经过热传导进入到水箱7内部,对水箱7内部的水进行加热,从而进行余热的回收,随后废渣由于从动转轴15带动下料扇叶5进行螺旋下料,废渣经过废渣出口13排出。

[0018]

在上述铜管冶炼用炉渣清理装置中,所述传动结构包括电机17、联轴器16、从动斜齿轮14和主动斜齿轮4,所述电机17设置在所述箱体2底部,所述电机17驱动连接联轴器16,所述联轴器16驱动连接转轴3,所述转轴3上设置有主动斜齿轮4,所述主动斜齿轮4侧边设置有从动斜齿轮14且所述从动斜齿轮4和主动斜齿轮14啮合,所述从动斜齿轮14中间设置有从动转轴15。电机17带动转轴3进而带动主动斜齿轮4进行转动,由于主动斜齿轮4和从动斜齿轮14的啮合状态,在下料过程中能够缓慢进行出料,避免废料堵塞箱体2。

[0019]

在上述铜管冶炼用炉渣清理装置中,所述碾碎动力结构包括侧边电机27、主动齿轮18、侧边转轴19和啮合齿轮26,所述侧边电机27设置在所述碾碎箱22内部,所述侧边电机27驱动连接侧边转轴19,所述侧边转轴19上设置有主动齿轮18,所述主动齿轮18侧边设置有啮合齿轮26,所述啮合齿轮26和所述主动齿轮18啮合,所述啮合齿轮26中间设置有碾碎

转轴。侧边电机27带动主动齿轮18转动,由于啮合齿轮26和主动齿轮18啮合,所以碾碎辊20和啮合辊23啮合碾碎,废料经过碾碎出口25排出。

[0020]

在上述铜管冶炼用炉渣清理装置中,所述水箱7包括入口管道8、出口管道6和温度传感器10,所述水箱7顶部设置有入口管道8,所述水箱7底部侧边设置有出口管道6,所述水箱7内部设置有温度传感器10。水流从入口管道8进入,经过出口管道6流出,经过温度传感器10监控水温。

[0021]

实施例2

[0022]

与实施例1相比,本实施例的改进点在于:所述碾碎出口25上设置有斗状收集板24。斗状收集板24能够将废渣进行收集处理,方便下料。

[0023]

本实用新型的工作原理是:首先炉渣经过入口9进入到箱体2内部,电机17带动转轴3进而带动主动斜齿轮4进行转动,带动转轴3进而带动旋转扇叶11将炉渣向下缓慢运输,同时由于炉渣在箱体2内部缓慢移动,使得热量经过热传导进入到水箱7内部,对水箱7内部的水进行加热,从而进行余热的回收,由于主动斜齿轮4和从动斜齿轮14的啮合状态,随后废渣由于从动转轴15带动下料扇叶5进行螺旋下料,废渣经过废渣出口13排出,随后废渣经过碾碎入口21进入,经过侧边电机27带动主动齿轮18转动,由于啮合齿轮26和主动齿轮18啮合,所以碾碎辊20和啮合辊23啮合碾碎,废料经过碾碎出口25排出。

[0024]

本实用新型的有益效果是:本装置通过采用运输在箱体内部运输炉渣从而进行热量交换的方式,使得炉渣中的余热能够回收利用,同时装置上设置有废料碾碎结构,能够将碾碎的炉渣进行铺路等操作,避免能量的浪费的同时使得废渣进行利用。

[0025]

上面对本专利的较佳实施方式作了详细说明,但是本专利并不限于上述实施方式,在本领域的普通技术人员所具备的知识范围内,还可以在不脱离本专利宗旨的前提下做出各种变化。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1