熔铝炉除尘装置的制作方法

[0001]

本实用新型涉及除尘设备技术领域,尤其涉及一种熔铝炉除尘装置。

背景技术:

[0002]

熔铝炉作为我国铝加工利用的重要设备,已广泛应用。熔铝炉产生的废气浓度约为1000mg/m3,超过了《工业炉窑大气污染物排放标准》的要求。在国家环保政策的制约下,其废气达标排放迫在眉睫。

[0003]

在熔铝炉群熔炼过程中,由于炉门开闭、物料入炉及熔炼、熔炼完成出炉等进程,会产生大量的粉尘污染。相关技术中,对于熔铝炉的熔炼除尘一般只考虑到炉内除尘,对于炉门处的除尘涉及很少,导致除尘效率低下,使得熔铝炉车间的工作环境恶劣;并且,现有熔铝炉的除尘装置对灰尘的抽吸较弱,导致部分尘灰无法被去除。因此,一种针对熔铝炉熔炼过程中产生的粉尘进行高效收集和净化的除尘装置的出现迫在眉睫。

技术实现要素:

[0004]

针对现有技术中所存在的不足,本实用新型提供了一种熔铝炉除尘装置,以解决相关技术中传统熔铝炉除尘装置除尘效率低的技术问题。

[0005]

本实用新型提供了一种熔铝炉除尘装置,包括:

[0006]

进风总管道,具有多个进风端口和一个出风端口;

[0007]

炉门抽风管道组件,所述炉门抽风管道组件的一端朝向熔铝炉的炉门且与所述炉门间隔设置,所述炉门抽风管道组件的另一端连通所述进风总管道的进风端口;所述炉门抽风管道组件包括第一送风机,所述第一送风机设于熔铝炉和所述进风总管道之间的管道上;

[0008]

炉内排风管道组件,所述炉内排风管道组件的一端连通熔铝炉的炉内环境,所述炉内排风管道组件的另一端连通所述进风总管道的另一进风端口;

[0009]

除尘组件,连通所述进风总管道的出风端口。

[0010]

可选地,所述炉门抽风管道组件还包括炉门吸尘罩、抽风支管管道及抽风阀;所述炉门吸尘罩的一端朝向所述炉门且与所述炉门间隔设置,所述炉门吸尘罩的另一端连通所述抽风支管管道的一端,所述抽风支管管道的另一端连通所述进风总管道的进风端口;所述抽风阀设于所述抽风支管管道,所述第一送风机设于所述抽风支管管道;和/或,

[0011]

炉内排风管道组件,包括炉内吸尘罩、排风支管管道及排风阀;所述炉内吸尘罩的一端连通熔铝炉的炉内环境,所述炉内吸尘罩的另一端连通所述排风支管管道,所述排风支管管道的另一端连通所述进风总管道的另一进风端口;所述排风阀设于所述排风支管管道。

[0012]

可选地,所述炉门吸尘罩可旋转设于所述抽风支管管道的一端;和/或,

[0013]

所述炉内吸尘罩固定连接于熔铝炉。

[0014]

可选地,所述炉门吸尘罩和/或所述炉内吸尘罩为导流式吸尘罩。

[0015]

可选地,所述进风总管道包括炉门抽风支管道、炉内排风支管道及汇聚管道;

[0016]

所述炉门抽风支管道的一端连通所述汇聚管道的一端,所述炉门抽风支管道的另一端连通所述炉门抽风管道组件;

[0017]

所述炉内排风支管道的一端连通所述汇聚管道的一端,所述炉内排风支管道的另一端连通所述炉内排风管道组件;

[0018]

所述汇聚管道的另一端连通所述除尘组件。

[0019]

可选地,熔铝炉设有多个,所述炉门抽风管道组件设有多个,所述炉内排风管道组件设有多个;

[0020]

每一熔铝炉至少对应设有一所述炉门抽风管道组件和一所述炉内排风管道组件。

[0021]

可选地,所述除尘组件包括依次设置并连通的风冷器、除尘器、第二送风机以及烟囱;

[0022]

所述风冷器的进口端连接于所述进风总管道的出风端口,所述风冷器的出口端通过风冷管道连通所述除尘器的进口端,所述除尘器的出口端通过连接管道连通所述第二送风机的进口端,所述第二送风机的出口端连通所述烟囱的进口端。

[0023]

可选地,所述除尘器为长袋低压脉冲除尘器。

[0024]

可选地,所述除尘组件还包括消声器,所述消声器的进口端连通所述第二送风机的出口端,所述消声器的出口端连通所述烟囱的进口端。

[0025]

可选地,所述烟囱上设有风帽和灰尘检测器;所述风帽位于所述烟囱的出口端,且设于所述烟囱的顶部;所述灰尘检测器设于所述烟囱的出口端的内壁上。

[0026]

相比于现有技术,本实用新型具有如下有益效果:

[0027]

本实用新型技术中,通过设置炉门抽风管道组件和炉内排风管道组件,以实现对熔铝炉在熔炼过程中各个环节(诸如炉门开闭、物料入炉及熔炼以及熔炼完成出炉等)产生的粉尘污染进行收集、去除。具体地,设置了第一送风机,以实现对炉门处不易收集、去除的粉尘的抽集。整个熔铝炉除尘装置,通过顺次连通的炉门抽风管道组件/炉内排风管道组件、进风总管道以及除尘组件,以实现对熔铝炉的炉内环境以及对炉门处环境的空气进行除尘,最大限度地规避了熔铝炉在熔炼过程中产生的粉尘污染,大大提高了熔铝炉工作车间的洁净程度,改善了作业人员的工作环境。

附图说明

[0028]

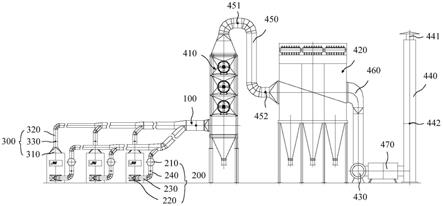

图1为本实用新型一实施例中的熔铝炉除尘装置的结构示意图;

[0029]

图2为图1的局部放大图;

[0030]

图3为本实用新型一实施例中的风冷器的结构示意图;

[0031]

图4位本实用新型一实施例中的除尘器的结构示意图。

[0032]

附图标号说明:

[0033]

100进风总管道470消声器200炉门抽风管道组411框架300炉内排风管道组件412集灰斗400除尘组件413汇风箱110炉门抽风支管道414冷却箱

120炉内排风支管道415出口封头130汇聚管道416支撑平台210第一送风机417轴流风机220炉门吸尘罩421支架230抽风支管管道422灰斗组件240抽风阀423过滤室310炉内吸尘罩424箱室连接组件320排风支管管道425清洁室330排风阀426顶部组件410风冷器427清灰组件420除尘器441风帽430第二送风机442灰尘检测器440烟囱451温度传感器450风冷管道452压力变送器460连接管道

ꢀꢀ

[0034]

本实用新型目的的实现、功能特点及优点将结合实施例,参照附图做进一步说明。

具体实施方式

[0035]

为了使本实用新型的目的、技术方案及有益效果更加清楚明白,下面结合附图及实施例对本实用新型中的技术方案进一步说明。应当理解,此处所描述的具体实施例仅仅用以解释本实用新型,并不用于限定本实用新型。

[0036]

参见图1至图4,本实用新型提供了一种熔铝炉除尘装置,包括:

[0037]

进风总管道100,具有多个进风端口和一个出风端口;

[0038]

炉门抽风管道组件200,所述炉门抽风管道组件200的一端朝向熔铝炉的炉门且与所述炉门间隔设置,所述炉门抽风管道组件200的另一端连通所述进风总管道100的进风端口;所述炉门抽风管道组件200包括第一送风机210,所述第一送风机210设于熔铝炉和所述进风总管道100之间的管道上;

[0039]

炉内排风管道组件300,所述炉内排风管道组件300的一端连通熔铝炉的炉内环境,所述炉内排风管道组件300的另一端连通所述进风总管道100的另一进风端口;

[0040]

除尘组件400,连通所述进风总管道100的出风端口。

[0041]

本实施例中,为了实现对熔铝炉各个熔炼过程(诸如炉门开闭、物料入炉及熔炼以及熔炼完成出炉等)中的粉尘的收集、去除,设置了具有多个进风端口的进风总管道100。这样,可以将处于熔铝炉各个位置处的粉尘集中收集到所述进风总管道100内,以实现集中处理。具体地,所述进风总管道100具有一个出风端口,所述进风总管道100的出风端口连通于除尘组件400,以将从所述进风总管道100的多个进风端口汇集的粉尘集中到所述除尘组件400中以进行粉尘的集中处理。

[0042]

进一步地,所述进风总管道100的多个进风端口分别连通于炉门抽风管道组件200和炉内排风管道组件300,以实现对熔铝炉的炉门处空气环境中的粉尘污染以及炉内空气环境中的粉尘污染的采集。并且,为了加强对炉门处空气环境中不易收集、去除的粉尘污染

的抽集,还在所述炉门抽风管道组件200上设置了第一送风机210。所述第一送风机210用于对进入所述炉门抽风管道组件200的气体的流速的调节。这样,由于增设所述第一送风机210大大提高了对炉门处空气环境中的粉尘污染的去除,提高了熔铝炉工作车间的洁净程度,改善了作业人员的工作环境。

[0043]

由上,所述炉门抽风管道组件200的一端对准熔铝炉的炉门,以实现对炉门处的空气环境中的粉尘的采集;所述炉门抽风管道组件200的另一端连通所述进风总管道100的进风端口,以将从炉门的处空气环境中收集的粉尘集中到所述进风总管道100内;所述炉内排风管道组件300的一端对准熔铝炉的炉内环境,以实现对炉内的空气环境中的粉尘的采集;所述炉内排风管道组件300的另一端连通所述进风总管道100的另一进风端口,以将从熔铝炉炉内的空气环境中收集的粉尘集中到所述进风总管道100内;然后将收集到所述进风总管道100内的粉尘输送给所述除尘组件400,进行除尘;最后将除尘后净化的空气释放到空气环境中。

[0044]

可选地,所述炉门抽风管道组件200还包括炉门吸尘罩220、抽风支管管道230及抽风阀240;所述炉门吸尘罩220的一端朝向所述炉门且与所述炉门间隔设置,所述炉门吸尘罩220的另一端连通所述抽风支管管道230的一端,所述抽风支管管道230的另一端连通所述进风总管道100的进风端口;所述抽风阀240设于所述抽风支管管道230,所述第一送风机210设于所述抽风支管管道230;和/或,

[0045]

炉内排风管道组件300,包括炉内吸尘罩310、排风支管管道320及排风阀330;所述炉内吸尘罩310的一端连通熔铝炉的炉内环境,所述炉内吸尘罩310的另一端连通所述排风支管管道320,所述排风支管管道320的另一端连通所述进风总管道100的另一进风端口;所述排风阀330设于所述排风支管管道320。

[0046]

本实施例中,为了实现对炉门处的空气环境中粉尘的收集,依次设置了炉门吸尘罩220和抽风支管管道230。具体地,为了实现对抽风风量和抽风风速的调节和控制,在所述抽风支管管道230上设置了抽风阀240和第一送风机210。所述抽风阀240设于所述第一送风机210和所述炉门吸尘罩220之间。这样,可根据实际情况,通过控制所述抽风阀240和所述第一送风机210,实现对所述抽风支管管道230内的含尘气体的流量和流速的控制。

[0047]

为了实现对炉内的空气环境中粉尘的收集,依次设置了炉内吸尘罩310和排风支管管道320。具体地,为了实现对排风风量的调节和控制,在所述排风支管管道320上设置了排风阀330。这样,可根据实际情况,通过控制所述排风阀330,实现对所述排风支管管道320内的含尘气体的流量的控制。

[0048]

可选地,所述炉门吸尘罩220可旋转设于所述抽风支管管道230的一端。

[0049]

本实施例中,为了方便作业人员打开或关闭炉门,以添加物料,将所述炉门吸尘罩220旋转设置。具体地,在作业人员需要打开或关闭炉门时,将所述炉门吸尘罩220转动至其他方向,以给作业人员留出空间,方便作业;在作业人员完成进料作业时,将所述炉门吸尘罩220转动至朝向炉门的方向,以实现对炉门处的空气环境中的粉尘的去除。

[0050]

可选地,所述炉内吸尘罩310固定连接于熔铝炉。

[0051]

本实施例中,由于熔铝炉炉内中存在大量费粉尘污染,为了减小除尘过程中,炉内的粉尘向炉外环境中扩散,将所述炉内吸尘罩310固定在所述熔铝炉上。例如但不限于,为了方便操作,将所述炉内吸尘罩310固定在熔铝炉的顶部。

[0052]

在另一实施例中,为方便管道的安装,所述炉内吸尘罩310可旋转连接于所述抽风支管管道230的一端。

[0053]

可选地,所述炉门吸尘罩220和/或所述炉内吸尘罩310为导流式吸尘罩。

[0054]

本实施例中,为了使得炉内的烟尘能及时排出熔铝炉以及保证良好的吸尘效果,选用了导流式的吸尘罩作为所述炉门吸尘罩220和所述炉内吸尘罩310。

[0055]

可选地,所述进风总管道100包括炉门抽风支管道110、炉内排风支管道120及汇聚管道130;

[0056]

所述炉门抽风支管道110的一端连通所述汇聚管道130的一端,所述炉门抽风支管道110的另一端连通所述炉门抽风管道组件200;

[0057]

所述炉内排风支管道120的一端连通所述汇聚管道130的一端,所述炉内排风支管道120的另一端连通所述炉内排风管道组件300;

[0058]

所述汇聚管道130的另一端连通所述除尘组件400。

[0059]

本实施例中,为了汇集多个熔铝炉的炉门处的粉尘颗粒,设置了炉门抽风支管道110;为了汇集多个熔铝炉的炉内的粉尘颗粒,设置了炉内排风支管道120;为了汇集所述炉门抽风支管道110和所述炉内排风支管道120内的粉尘颗粒,设置了汇聚管道130。且所述汇聚管道130的另一端连通所述除尘组件400,以将从炉门和炉内处收集的含尘气体通入所述除尘组件400,进行除尘处理。

[0060]

在一实施例中,所述汇聚管道130为三通管道,所述三通管道的三个端口分别连通所述炉门抽风支管道110、所述炉内排风支管道120以及所述除尘组件400,从而实现对熔铝炉熔炼过程中,各个阶段产生的粉尘的去除。

[0061]

可选地,熔铝炉设有多个,所述炉门抽风管道组件200设有多个,所述炉内排风管道组件300设有多个;

[0062]

每一熔铝炉至少对应设有一所述炉门抽风管道组件200和一所述炉内排风管道组件300。

[0063]

本实施例中,为了实现对多个同时进行熔炼的熔铝炉的熔炼过程进行除尘,设置了多个炉门抽风管道组件200和多个炉内排风管道组件300。例如但不限于,为精简管道线路和结构,每一熔铝炉对应设有一个所述炉门抽风管道组件200和所述炉内排风管道组件300。在其他实施例中,为了追求更高的空气质量,每一熔铝炉对应设置多个所述炉门抽风管道组件200和多个所述炉内排风管道组件300。

[0064]

可选地,所述除尘组件400包括依次设置并连通的风冷器410、除尘器420、第二送风机430以及烟囱440;

[0065]

所述风冷器410的进口端连接于所述进风总管道100的出风端口,所述风冷器410的出口端通过风冷管道450连通所述除尘器420的进口端,所述除尘器420的出口端通过连接管道460连通所述第二送风机430的进口端,所述第二送风机430的出口端连通所述烟囱440的进口端。

[0066]

本实施例中,通过所述炉门吸尘罩220和所述炉内吸尘罩310将熔铝炉在熔炼过程中炉门处及炉内所产生的含有粉尘的废气进行分别收集,并汇合,然后汇合后的含尘气体依次经过所述进风总管道100、所述风冷器410、所述风冷管道450、所述除尘器420、所述连接管道460、所述第二送风机430及所述烟囱440,实现净化和外排。具体地,在所述风冷器

410中,含尘气体进行降温处理,同时会进行重力沉降除尘,以减少气体中的含尘量。在所述除尘器420中,实现对含尘气体进一步地除尘处理。这样,实现了对熔铝炉各个熔炼阶段中产生的粉尘的高效收集和净化,有效改善了作业人员的工作环境,降低了粉尘对作业人员的健康伤害以及粉尘对设备的损害。

[0067]

例如但不限于,为了降低粉尘污染,所述烟囱440的高度至少有15米。

[0068]

在一实施例中,所述风冷管道450上还设置有温度传感器451。所述温度传感器451设于所述风冷管道450靠近所述风冷器410的出口端的一端。所述温度传感器451用于监控进入所述除尘器420内的空气的温度。

[0069]

在另一实施例中,所述风冷管道450上还设置有压力变送器452。所述压力变送器452设于所述风冷管道450靠近所述除尘器420的进口端的一端。所述压力变送器452用于调节进入所述除尘器420内的气体的压力。

[0070]

可选地,所述风冷器410包括框架411、设于所述框架411上方的集灰斗412、设于所述集灰斗412上方的汇风箱413、设于所述汇风箱413上方的冷却箱414以及设于所述冷却箱414上方的出口封头415。

[0071]

可选地,所述风冷器410还包括设于所述冷却箱414外侧的支撑平台416以及设于所述支撑平台416上方的轴流风机417。

[0072]

可选地,所述除尘器420为长袋低压脉冲除尘器。

[0073]

本实施例中,为了提高所述除尘组件400的除尘效率,选用了长袋低压脉冲除尘器。例如但不限于,所述长袋低压脉冲除尘器为箱体结构。

[0074]

可选地,所述除尘器包括支架421、灰斗组件422、过滤室423、箱室连接组件424、清洁室425、顶部组件426及清灰组件427。所述灰斗组件422设于所述支架421内,所述过滤室423设于所述灰斗组件422的上方,所述箱室连接组件424设于所述过滤室423的上方,所述清洁室425设于所述箱室连接组件424的上方,所述顶部组件426设于所述清洁室425的上方,所述清灰组件427设于所述顶部组件426的上方。所述除尘器420的进口端和所述除尘器420的出口端均与所述过滤室423连通。

[0075]

由上,含尘气体由所述除尘器的进口端进入,首先进行抖灰,抖灰时,气体中大部分颗粒粉尘受惯性力作用被分离出来,直接落入灰斗组件422内;然后,进入箱体的滤袋过滤区(即过滤室423),气体穿过,粉尘被阻留在滤袋外表面;最后,经过滤袋净化后的气体进入上箱体内,由排风口排出,进入到第二送风机430内。

[0076]

可选地,所述除尘组件400还包括消声器470,所述消声器470的进口端连通所述第二送风机430的出口端,所述消声器470的出口端连通所述烟囱440的进口端。

[0077]

本实施例中,为了减小熔铝炉除尘装置在空气净化后排放废气时的噪声污染,还设置了消声器470。所述消声器470设于所述第二送风机430和所述烟囱440之间,这样,从所述第二送风机430处输送过来的气体,经过消声器470消声后,可实现废气从所述烟囱440的出口端无噪声排放,大大提高了工厂周围环境的环保度。

[0078]

可选地,所述烟囱440上设有风帽441和灰尘检测器442;所述风帽441位于所述烟囱440的出口端,且设于所述烟囱440的顶部;所述灰尘检测器442设于所述烟囱440的出口端的内壁上。

[0079]

本实施例中,为了减小雨雪天气或者冰雹天气,外界环境对所述烟囱440的影响,

设置了风帽441。所述风帽441设于所述烟囱440的顶部,以将从天而降的雨、雪、冰雹等隔绝在所述烟囱440的外部,避免其进入所述烟囱440内部,对所述烟囱440造成不必要的损害。

[0080]

本实施例中,为了提高排出的废气的洁净程度,还设置了灰尘检测器442。所述灰尘检测器442能实现对排出的废气中粉尘颗粒的检测,当废气中粉尘颗粒含量超标时,则需对熔铝炉除尘装置进行检修,以加强其除尘功能。例如但不限于,所述灰尘检测器442为灰尘传感器。例如但不限于,所述灰尘传感器的型号为gp2y1010au0f。

[0081]

在一实施例中,还设有单片机以及与所述单片机相连的显示屏和报警器。这样,当所述灰尘检测器442检测到废气中的粉尘含量不达标时,可将检测的数据反馈至所述显示屏中,以供作业人员参考;并同时通过所述报警器发出警报,以警示作业人员熔铝炉除尘装置出现故障,需要检修。例如但不限于,所述单片机的主控芯片的型号为stm32f1103rct6。

[0082]

最后说明的是,以上实施例仅用以说明本实用新型的技术方案而非限制,尽管参照较佳实施例对本实用新型进行了详细说明,本领域的普通技术人员应当理解,可以对本实用新型的技术方案进行修改或者等同替换,而不脱离本实用新型技术方案的宗旨和范围,其均应涵盖在本实用新型的权利要求范围当中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1