一种节能环保燃气坩埚炉的制作方法

[0001]

本实用新型涉及坩埚炉技术领域,特别涉及一种节能环保燃气坩埚炉。

背景技术:

[0002]

近年来,由于能源紧张,随着节能工作进一步开展。各种新型节能先进炉型日趋完善,目前一些燃气设备的降低排烟热损失和回收烟气余热的技术仍进展不快。

[0003]

现有技术中,坩埚炉一般包括坩埚、炉膛、保温绝热层、燃烧室和燃烧器,使用时,燃烧器工作给炉膛提供热量,对坩埚侧边进行接直接加热,导致对坩埚内的待融物加热熔融速度慢,在加热的同时,坩埚外周围可以见到可燃产生的高温烟气排放至大气中,没有进行尾气的热量回收利用,热量损失大,导致坩埚炉热效率低下、能耗大,不够节能环保。

技术实现要素:

[0004]

针对上述问题,本实用新型要解决的技术问题是提供一种节能环保燃气坩埚炉,以解决现有技术中的坩埚炉热回收效率低,热量损失大,不节能环保的问题。

[0005]

为了解决上述技术问题,本实用新型的技术方案为:

[0006]

一种节能环保燃气坩埚炉,包括:炉体外壳,所述炉体外壳内部设有炉膛和能源回收腔室,所述炉膛与所述能源回收腔室之间设有连接通道,所述能源回收腔室内设有热能分散装置、蓄热装置和换热装置,所述连接通道的出口端与所述热能分散装置的进口端相连;坩埚,设置在所述炉膛中,所述坩埚外周围与所述炉膛内壁之间形成燃烧通道,所述坩埚开口处的边缘与所述炉膛上端开口处之间设有封口盖板;燃烧器,设置在所述炉体外壳外部,所述燃烧器的枪嘴倾斜伸入所述燃烧通道,所述燃烧器通过连接管与所述换热装置的出口端相连;风机,设置在所述炉体外壳外部,所述风机的出风口端通过连接管与所述换热装置的进口端相连。

[0007]

进一步地,所述热能分散装置包括盒体外壳,所述盒体外壳内部设有多个相互连通的腔室,所述盒体外壳上端面设有与多个所述腔室相连通的蜂窝透气孔。

[0008]

进一步地,所述蓄热装置为多个陶瓷蓄热体组成。

[0009]

进一步地,所述换热装置包括对称设置的第一箱体和第二箱体,所述第一箱体和所述第二箱体之间设有多条导热管,多条所述导热管与所述第一箱体和所述第二箱体内部相连通,形成纵向上升的蛇形通道,所述第一箱体一侧设有与所述蛇形通道的进出口端相连的进气连接管和出气连接管。

[0010]

进一步地,所述第一箱体和所述第二箱体均由多条矩形管层叠连接组成,所述第一箱体的所述矩形管通过所述导热管与所述第二箱体的所述矩形管相连通,在所述第一箱体中,上下相邻的所述矩形管之间至少有一组设有缺口,在所述第二箱体中,上下相邻的所述矩形管之间至少有两组设有缺口。

[0011]

进一步地,所述连接通道为蛇形通道。

[0012]

进一步地,所述炉体外壳外侧设有一端伸入所述炉膛内的出料龙头,所述出料龙

头上设有报警装置,所述出料龙头下方设有接料托盘,所述炉体外壳外侧设有电控箱,所述电控箱与所述报警装置、燃烧器和风机电性连接。

[0013]

进一步地,所述炉体外壳上端位于所述能源回收腔室上方设有连通所述能源回收腔室的余热回收弯头管,所述余热回收弯头管出口处的下方设有放料托盘,所述放料托盘一端朝向所述坩埚的锅口边缘。

[0014]

进一步地,所述风机为高压风机。

[0015]

采用上述技术方案,由于炉体外壳内部设有炉膛和能源回收腔室,坩埚设置在炉膛中,坩埚外周围与炉膛内壁之间形成燃烧通道,炉膛与能源回收腔室之间设有连接通道,能源回收腔室内设有热能分散装置、蓄热装置和换热装置,燃烧器通过连接管与换热装置的出口端相连,风机的出风口端通过连接管与换热装置的进口端相连,使得燃烧器对燃烧通道进行火焰喷射,火焰在燃烧通道内进行回旋运动,对坩埚进行均匀分布加热,回旋运动的火焰经过连接通道缓冲火焰的流动速度,依次经热能分散装置、蓄热装置和换热装置对火焰均匀分散和热能的吸收,最后通过换热装置将空气加热,热空气经连接管与燃烧器喷出的燃气混合喷出,不仅提高了燃烧效率,整个余热回收过程是连续不间断的,充分回收热能,提高能源利用率,降低能源消耗,节省能源资源,热效率高且环保,大大提高了坩锅炉的工作效率,经济实用。

附图说明

[0016]

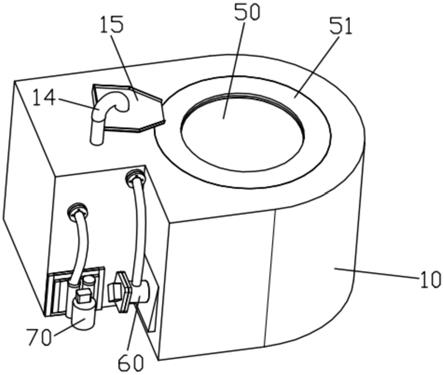

图1为本实用新型的整体结构示意图;

[0017]

图2为本实用新型的内部结构示意图;

[0018]

图3为本实用新型中连接通道的结构示意图;

[0019]

图4为本实用新型中热能分散装置的结构示意图;

[0020]

图5为本实用新型中蓄热装置的结构示意图;

[0021]

图6为本实用新型中换热装置的结构示意图;

[0022]

图中,10-炉体外壳;11-能源回收腔室;12-连接通道;13-燃烧通道;14-余热回收弯头管;15-放料托盘;20-热能分散装置;21-盒体外壳;22-腔室;23-蜂窝透气孔;30-蓄热装置;40-换热装置;41-第一箱体;42-第二箱体;43-导热管;44-进气连接管;45-出气连接管;46-矩形管;47-缺口;50-坩埚;51-封口盖板;60-燃烧器;70-风机。

具体实施方式

[0023]

下面结合附图对本实用新型的具体实施方式作进一步说明。在此需要说明的是,对于这些实施方式的说明用于帮助理解本实用新型,但并不构成对本实用新型的限定。此外,下面所描述的本实用新型各个实施方式中所涉及的技术特征只要彼此之间未构成冲突就可以相互组合。

[0024]

如图1和图2所示,一种节能环保燃气坩埚50炉,包括炉体外壳10、坩埚50、燃烧器60和风机70。炉体外壳10内部设有炉膛和能源回收腔室11,炉膛的内侧壁上设有隔热层,炉膛与能源回收腔室11之间设有蛇形的连接通道12,能源回收腔室11内从下至上依次设有热能分散装置20、蓄热装置30和换热装置40,连接通道12的出口端与热能分散装置20的进口端相连,用于对从炉膛内产生的热能进行回收储存,以及循环利用,提高能源利用效率,有

效节省能源消耗。

[0025]

坩埚50为石墨坩埚50,具有较好的耐高温属性,坩埚50设置在炉膛中,坩埚50外周围与炉膛内壁之间形成燃烧通道13,该燃烧通道13采用了直径从炉膛底部向炉膛顶部逐渐变小的设计,有利于燃烧器60喷出的火焰在燃烧通道13内停留的时间长,对坩埚50内的物料进行均匀加热,提高熔融物的溶解效率,坩埚50开口处的边缘与炉膛上端开口处之间设有封口盖板51,防止炉膛内的明火直接喷出,在炉膛形成一个封闭空间,有助于燃烧器60喷射的火焰对坩埚50进行快速加热升温,节省燃烧器60的能耗,提供一个温度舒适的室内作业环境。

[0026]

燃烧器60设置在炉体外壳10外部,燃烧器60的枪嘴倾斜伸入燃烧通道13,使得燃烧器60将火焰喷出后,火焰可围绕坩埚50外侧在燃烧通道13内形成多次旋涡环绕运动,对坩埚50内的物料起到快速的均匀加热,有效节省能源消耗;另外,燃烧器60通过连接管与换热装置40的出口端相连,可通过风机70将换热装置40中的热空气输出至燃烧器60,以起到对燃烧器60助燃的效果,有效节省能源。

[0027]

风机70设置在炉体外壳外部,风机70的出风口端通过连接管与换热装置40的进口端相连。该风机70为高压风机70,由于风机70产生的风能需要经过换热装置40,流动的行程较长,所以采用高压风机70来确保产生的风能有足够的压力进入到燃烧器60的喷嘴处,以帮助燃烧器60配合燃气助燃;风机70将外部空气吸入从换热装置40的进口端进入,在换热装置40内流动并被加热,经换热装置40的出口端送入燃烧器60的喷嘴处配合燃气进行助燃,有效节省燃气消耗,起到节能的作用。

[0028]

如图1至图3所示,另外,在本实施例中,连接通道12采用了蛇形通道,连接通道12的进口端设置在靠近炉膛上端的侧壁上,连接通道12的出口端与热能分散装置20的进口端相连,使得燃烧器60喷出的火焰在坩埚50外侧的燃烧通道13内进行旋涡换热运动后的余热火焰从连接通道12的进口端进入,缓解余热火焰的流动速度,起到对余热火焰的停顿作用,以减少火焰对热能分散装置20的直接冲刷,延长热能分散装置20的使用寿命。

[0029]

如图2和图4所示,在本实施例中,热能分散装置20包括盒体外壳21,盒体外壳21内部设有多个相互连通的腔室22,盒体外壳21上端面设有与多个腔室22相连通的蜂窝透气孔23。该热能分散装置20采用了内空型设计和单面向上的蜂窝透气孔23的设计,可有效的对余热火焰的热气作短暂停留,通过蜂窝透气孔23进行分散,让热气均匀的传递至蓄热装置30中。

[0030]

如图2和图5所示,在本实施例中,蓄热装置30为多个陶瓷蓄热体组成,或是陶瓷蓄热球,可将热能分散装置20分散后的热气进行均匀吸收储能,并利用陶瓷蓄热体上分布贯穿上下的蜂窝状小孔,或陶瓷蓄热球之间的缝隙,可均匀的将剩余热气排往上部的换热装置40,且不会对换热装置40造成烧损,延长换热装置40的使用寿命。

[0031]

如图2和图6所示,在本实施例中,换热装置40包括对称设置的第一箱体41和第二箱体42,第一箱体41和第二箱体42之间设有多条导热管43,多条导热管43与第一箱体41和第二箱体42内部相连通,形成纵向上升的蛇形通道,第一箱体41一侧设有与蛇形通道的进出口端相连的进气连接管44和出气连接管45。其中,第一箱体41、第二箱体42和导热管43均为不锈钢材质。第一箱体41和第二箱体42均由多条矩形管46层叠连接组成,第一箱体41的矩形管46通过导热管43与第二箱体42的矩形管46相连通,在第一箱体41中,上下相邻的矩

形管46之间至少有一组设有缺口47,在第二箱体42中,上下相邻的矩形管46之间至少有两组设有缺口47。

[0032]

该进气连接管44用于连接风机70,出气连接管45用于连接燃烧器60,第一箱体41、第二箱体42和导热管43对蓄热装置30传递送来的热能进行充分吸收后,通过风机70从外部吸入的冷空气进入第一箱体41中最底层的矩形管46中,通过多条导热管43将热气均匀分散进入第二箱体42中最底层的矩形管46中,由于在第一箱体41中,上下相邻的矩形管46之间至少有一组设有缺口47,第二箱体42中,上下相邻的矩形管46之间至少有两组设有缺口47,热气通过缺口47向上方层叠的矩形管46内进行流动,并通过多条导热管43向同一层的第一箱体41中的矩形管46内进行流动,使得在多条导热管43与第一箱体41和第二箱体42中每一层的矩形管46中形成纵向上升的蛇形通道,对风机70带入的冷空器进行逐步加热,并送出至燃烧器60的喷嘴部,帮助喷嘴配合燃气进行助燃,起到对燃气节能的效果。

[0033]

如图1至图6所示,在本实施例中,炉体外壳10外侧设有一端伸入炉膛内的出料龙头(未视出),出料龙头(未视出)上设有报警装置,出料龙头(未视出)下方设有接料托盘,炉体外壳10外侧设有电控箱(未视出),电控箱(未视出)与所述报警装置、燃烧器60和风机70电性连接。

[0034]

为了防止坩埚50出现以外破裂漏料后,物料进入炉膛内不能及时发现,通过出料龙头(未视出)上设有报警装置,并在出料龙头(未视出)的下方设有接料托盘,使得坩埚50内的物料漏进炉膛内后,物料顺着出料龙头(未视出)漏出,能及时报警让人员及时处理,并通过接料托盘接料,防止直接通过接料龙头漏在车间,影响环境。另外,通过电控箱(未视出)与各类电器元件电路控制连接,可将各个工作的电器完美配合,起到安全控制和清晰监控各项参数的作用。

[0035]

在本实施例中,炉体外壳10上端位于能源回收腔室11上方设有连通能源回收腔室11的余热回收弯头管14,余热回收弯头管14出口处的下方设有放料托盘15,放料托盘15一端朝向坩埚50的锅口边缘。其中,该余热回收弯头管14的弯曲角度为180

°

,当回炉材料粘有油污或水质时,可放在放料托盘15上,通过余热回收弯头管14排出的火焰余热尾气对其物料进行预热烘烤,能对待融物料起到蒸发水分和下坩埚50炉前的加温节能作用。

[0036]

燃烧器60的喷枪对燃烧通道13内进行喷射火焰,火焰在燃烧通道13内进行回旋运动,对坩埚50进行高效快速的均匀分布加热,回旋运动的火焰经过蛇形的连接通道12,缓冲对火焰的流动速度,减少火焰对热能分散装置20的冲刷,来到热能分散装置20后让火焰进行短暂停留,对火焰均匀分散,进入蓄热装置30部分,对热气分解进行均匀受热,进入热交换器对热量进行分散,最后通过余热回收弯头管14进行排出,配合回放料托盘15的作用,可对融检物进行预加热,提高能源利用率。

[0037]

以上结合附图对本实用新型的实施方式作了详细说明,但本实用新型不限于所描述的实施方式。对于本领域的技术人员而言,在不脱离本实用新型原理和精神的情况下,对这些实施方式进行多种变化、修改、替换和变型,仍落入本实用新型的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1