一种高效罐换热器的制作方法

1.本实用新型涉及热交换器技术领域,尤其涉及一种高效罐换热器。

背景技术:

2.对于现有同类的产品中,其外壳是采用半圆合壳的方式制成,以及采用了大口径铜管的方式来做。半圆合壳的方式增加了a类焊缝,增加了开裂的风险。大口径铜管管外承压差,相应地需要采用比较厚的管壁,从而增大产品的体积。

3.而且,对于采用内外管的换热方式,换热效率相对较低。同时为了减少换热管两端口的对接工作量,一般采用两根换热管进行双缠绕的布局设计。

技术实现要素:

4.本实用新型所要解决的技术问题在于,提供一种高效罐换热器,换热效率高,换热管与集液管之间安装方便。

5.为了解决上述技术问题,本实用新型提供了一种高效罐换热器,包括主管体、设于所述主管体两端的盖体、集液管和设于所述主管体内的换热管状体,所述换热管状体由换热管缠绕形成,所述主管体两端口分别嵌于两侧所述盖体内;

6.其中,所述主管体内设有多个所述换热管状体,所述换热管状体依次套合,以使最内侧的换热管状体形成主换热通道,所述盖体设有与所述主换热通道相对应的进气口;

7.所述集液管设有多个用于连通所述换热管的接口,以汇聚所有流经所述换热管的液体。

8.作为上述方案的改进,所述换热管的两端延伸一段,以形成用于接驳的连接管,所述接口设有与所述连接管相适配的插接管,所述连接管嵌套于所述插接管内。

9.作为上述方案的改进,所述集液管设有用于与外部设备对接的出液管,液体依次流过所述换热管、连接管和插接管,然后经集液管汇聚后,由所述出液管流出。

10.作为上述方案的改进,所述集液管呈环状或有缺口的环状结构;

11.所述连接管呈圆周分布,所述插接管相应呈圆周分布,以与所述连接管相对应设置。

12.作为上述方案的改进,所述进气口设有进气嘴,所述进气嘴包括进气管和气液均散部,所述气液均散部内设有空腔,所述气液均散部的侧壁设有多个与所述空腔连通的气孔。

13.作为上述方案的改进,所述气液均散部内设有与所述进气管相对应引流部,以将从所述进气管流入的气体分散至所述气孔处。

14.作为上述方案的改进,所述引流部呈圆锥体。

15.作为上述方案的改进,所述换热管状体至少由2条换热管缠绕形成。

16.作为上述方案的改进,所述盖体设于供所述连接管伸出的出管口,所述出管口向上延伸一段,以形成密封管。

17.作为上述方案的改进,相邻所述换热管状体之间错位设置。

18.实施本实用新型,具有如下有益效果:

19.本实用新型公开了一种高效罐换热器,包括主管体、盖体、集液管和换热管状体,所述换热管状体由换热管缠绕形成,所述主管体两端口分别嵌于两侧所述盖体内;

20.其中,通过在所述主管体内设有多个所述换热管状体,使所述换热管状体依次套合,以使最内侧的换热管状体形成主换热通道,所述盖体设有与所述主换热通道相对应的进气口。因此,当冷媒进入所述主换热通道内时,进行吸热汽化膨胀时,由于多个所述换热管状体的套合设置,会极大地阻碍气体的径向扩散速度,以充当相当厚的管壁作用,从而通过换热管降低所述主管体的径向受力。

21.而且,单管体的结构设计,可缩小本产品的体积,同时高密度的换热管的结构设计,以保证本产品在缩小尺寸的情况下,拥有较高的换热效率。

22.另一方面,所述集液管设有多个用于连通所述换热管的接口,以汇聚所有流经所述换热管的液体,方便安装。

附图说明

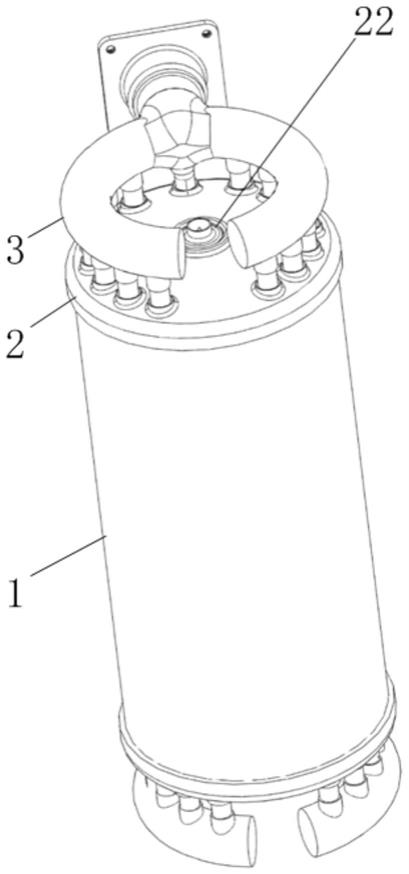

23.图1是本实用新型高效罐换热器的立体结构示意图;

24.图2是本实用新型高效罐换热器的剖视结构示意图;

25.图3是本实用新型高效罐换热器的分解结构示意图;

26.图4是本实用新型进气嘴的结构示意图。

具体实施方式

27.为使本实用新型的目的、技术方案和优点更加清楚,下面将结合附图对本实用新型作进一步地详细描述。

28.参见图1、2和3,本实用新型提供一种高效罐换热器,包括主管体1、设于所述主管体1两端的盖体2、集液管3和设于所述主管体1内的换热管状体,所述换热管状体由换热管4缠绕形成,即所述换热管状体呈弹簧形状。所述主管体1两端口分别嵌于两侧所述盖体2内;

29.其中,所述主管体1内设有多个所述换热管状体,且直径逐渐缩小,以使所述换热管状体依次套合,以使最内侧的换热管状体形成主换热通道5,所述盖体2设有与所述主换热通道5相对应的进气口21;所述集液管3设有多个用于连通所述换热管4的接口31,以汇聚所有流经所述换热管4的液体。

30.为了提高所述换热管状体的单位换热面积,以提高换热效率,所述换热管状体至少由2条换热管缠绕形成。

31.具体地,所述换热管4的两端延伸一段,以形成用于接驳的连接管41,所述接口31设有与所述连接管41相适配的插接管32,所述连接管41嵌套于所述插接管32内。所述集液管3设有用于与外部设备对接的出液管33,液体依次流过所述换热管4、连接管41和插接管32,然后经集液管3汇聚后,由所述出液管33流出。而且,为了解决换热管4增多带来的安装麻烦问题,所述集液管3呈环状或有缺口的环状结构;所述连接管41呈圆周分布,所述插接管32相应呈圆周分布,以与所述连接管41相对应设置。

32.参见图4,为了使冷媒能更好地与所述换热管4进行换热,所述进气口21设有进气

嘴22,所述进气嘴22包括进气管221和气液均散部222,所述气液均散部内设有空腔223,所述气液均散部的侧壁设有多个与所述空腔连通的气孔224。冷媒经过所述空腔缓冲后,从四周的气孔224流出。

33.所述气液均散部222内设有与所述进气管221相对应的引流部223,以将从所述进气管221流入的冷媒分散至所述气孔224处,同时为了降低冷媒对气液均散部的内部冲击,所述引流部223呈圆锥体。

34.所述盖体2设有供所述连接管41伸出的出管口,所述出管口向上延伸一段,以形成密封管23,所述连接管41通过所述出管口穿出,所述密封管与连接管的接触面积相比所述出管口大,从而在嵌合的方式下,提高所述主管体1的密封性。相邻所述换热管状体之间错位设置,以增大冷媒沿径向方向流动的阻力,避免冷媒直线性地从两匝换热管之间的间隙直接流出,同时使冷媒与换热管充分接触进行换热。

35.以上所述是本实用新型的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也视为本实用新型的保护范围。

技术特征:

1.一种高效罐换热器,其特征在于,包括主管体、设于所述主管体两端的盖体、集液管和设于所述主管体内的换热管状体,所述换热管状体由换热管缠绕形成,所述主管体两端口分别嵌于两侧所述盖体内;其中,所述主管体内设有多个所述换热管状体,所述换热管状体依次套合,以使最内侧的换热管状体形成主换热通道,所述盖体设有与所述主换热通道相对应的进气口;所述集液管设有多个用于连通所述换热管的接口,以汇聚所有流经所述换热管的液体。2.如权利要求1所述的高效罐换热器,其特征在于,所述换热管的两端延伸一段,以形成用于接驳的连接管,所述接口设有与所述连接管相适配的插接管,所述连接管嵌套于所述插接管内。3.如权利要求2所述的高效罐换热器,其特征在于,所述集液管设有用于与外部设备对接的出液管,液体依次流过所述换热管、连接管和插接管,然后经集液管汇聚后,由所述出液管流出。4.如权利要求2所述的高效罐换热器,其特征在于,所述集液管呈环状或有缺口的环状结构;所述连接管呈圆周分布,所述插接管相应呈圆周分布,以与所述连接管相对应设置。5.如权利要求1所述的高效罐换热器,其特征在于,所述进气口设有进气嘴,所述进气嘴包括进气管和气液均散部,所述气液均散部内设有空腔,所述气液均散部的侧壁设有多个与所述空腔连通的气孔。6.如权利要求5所述的高效罐换热器,其特征在于,所述气液均散部内设有与所述进气管相对应引流部,以将从所述进气管流入的气体分散至所述气孔处。7.如权利要求6所述的高效罐换热器,其特征在于,所述引流部呈圆锥体。8.如权利要求1所述的高效罐换热器,其特征在于,所述换热管状体至少由2条换热管缠绕形成。9.如权利要求2所述的高效罐换热器,其特征在于,所述盖体设于供所述连接管伸出的出管口,所述出管口向上延伸一段,以形成密封管。10.如权利要求1所述的高效罐换热器,其特征在于,相邻所述换热管状体之间错位设置。

技术总结

本实用新型公开了一种高效罐换热器,包括主管体、设于所述主管体两端的盖体、集液管和设于所述主管体内的换热管状体,所述换热管状体由换热管缠绕形成,所述主管体两端口分别嵌于两侧所述盖体内;其中,所述主管体内设有多个所述换热管状体,所述换热管状体依次套合,以使最内侧的换热管状体形成主换热通道,所述盖体设有与所述主换热通道相对应的进气口;所述集液管设有多个用于连通所述换热管的接口,以汇聚所有流经所述换热管的液体。采用本实用新型,热效率高,换热管与集液管之间安装方便。换热管与集液管之间安装方便。换热管与集液管之间安装方便。

技术研发人员:李根

受保护的技术使用者:佛山市华鑫源节能设备有限公司

技术研发日:2020.08.04

技术公布日:2021/9/17

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1