用于制备冷流性降低的聚二烯的方法与流程

1.本公开涉及用于制备聚二烯的方法,并且具体地涉及使用非有机金属芳族三酯(trimester)或偏苯三酸酯化合物作为偶联剂以增加聚合物的粘度来制备聚二烯。

背景技术:

2.已知聚二烯通过溶液聚合制备,因为共轭二烯单体在惰性溶剂或稀释剂中聚合。聚二烯,例如顺式

‑

1,4

‑

聚二烯通常用于制造轮胎部件,诸如侧壁和胎面。这些聚二烯聚合物经常通过使用镧系元素基催化剂体系来制备,这样导致形成以线性主链为特征的聚合物。

3.虽然聚二烯,诸如具有线性主链的那些表现出许多有利的特性,特别是用于轮胎中,但是这些聚合物由于具有线性主链结构而表现出冷流性。通常,特别是使用阴离子聚合的聚合物时,可通过聚合物偶联来减轻冷流性问题。聚合物偶联也可能存在一些困难。与降低冷流性相关的益处必须与配混期间聚合物的可加工性平衡。例如,在溶液聚合期间,溶剂充当反应物的载体,并且允许聚合混合物(也称为粘固物)的搅拌和转移更容易,原因在于粘固物的粘度因溶剂的存在而减小。因此,在聚合反应中的偶联可能不可预测地增加粘度并且需要被控制成在配混期间保持聚合物的可加工性。

4.此外,使某些化合物或试剂与聚合物链、特别是聚合物链的反应性末端反应的能力可能是不可预测的。另外,可能难以预测任何特定偶联剂是否可能对从聚合物中寻求的一种或多种性质和/或其在特定组合物(诸如,用于制造轮胎部件的组合物)内的使用产生有害影响。

5.因为需要降低合成弹性体,特别是由镧系元素基催化剂体系和阴离子引发剂制备的线性聚合物的冷流性,而不对聚合物的可加工性和/或使用产生有害影响,特别是在制造轮胎部件时,所以需要开发用于偶联聚合物的新型偶联剂和方法。

技术实现要素:

6.在第一方面,公开了一种用于制备聚二烯的方法,该方法包括以下步骤:(a)使共轭二烯单体在液相聚合混合物内聚合至60%或更高的单体转化率以形成中间体聚合物,液相聚合混合物包含至少共轭二烯单体、含镧系元素化合物和烷基化剂,其中中间体聚合物具有基础门尼粘度。该方法还包括步骤(b)将非有机金属偏苯三酸酯化合物或非有机金属芳族三酯化合物作为偶联剂以约0.02phm至约0.12phm的量添加到中间体聚合物中,其中非有机金属偏苯三酸酯化合物或非有机金属芳族三酯化合物的添加使中间体聚合物的基础门尼粘度增加约30%至约80%的范围。

7.在方面1的一个示例中,中间体聚合物的门尼粘度(ml

1+4

)在约20至约30的范围内,并且在添加偶联剂之后聚合物的门尼粘度(ml

1+4

)在约35至约45的范围内。

8.在方面1的一个示例中,将聚二烯制备为聚丁二烯。该聚丁二烯基本上包含聚丁二烯。又如,该聚丁二烯不为共聚物并且基本上由聚丁二烯组成。

9.在方面1的另一个示例中,步骤(a)的中间体聚合物包括基础冷流性值,并且非有机金属偏苯三酸酯化合物或非有机金属芳族三酯化合物的添加使中间体聚合物的基础冷流性值增加约20%至约50%的范围。

10.在方面1的另一个示例中,步骤(a)的中间体聚合物包括80%或更高或者90%或更高的共轭二烯单体转化率。

11.在方面1的另一个示例中,由该方法制备的聚二烯具有约100,000至约350,000的重均分子量。

12.在方面1的另一个示例中,含镧系元素化合物是钕化合物。

13.在方面1的另一个示例中,非有机金属偏苯三酸酯化合物是偏苯三酸三

‑2‑

乙基己酯或偏苯三酸三异壬酯。

14.在方面1的另一个示例中,非有机金属芳族三酯化合物是式(1)的化合物,

15.其中r、r’和r”独立地选自含有1至20个碳的烃基基团。

16.在方面1的另一个示例中,式(1)的非有机金属芳族三酯化合物选自1,2,4

‑

苯三羧酸三甲酯、1,2,4

‑

苯三羧酸三乙酯、1,2,4

‑

苯三羧酸三丙酯、1,2,4

‑

苯三羧酸三丁酯、1,2,4

‑

苯三羧酸三戊酯、1,2,4

‑

苯三羧酸三己酯、1,2,4

‑

苯三羧酸三庚酯、1,2,4

‑

苯三羧酸三环己酯、1,2,4

‑

苯三羧酸三辛酯、1,2,4

‑

苯三羧酸三(2

‑

乙基己基)酯、1,2,4

‑

苯三羧酸三壬酯、1,2,4

‑

苯三羧酸十三烷酯、1,2,4

‑

苯三羧酸三十二烷酯、1,2,4

‑

苯三羧酸丁基二甲酯、1,2,4

‑

苯三羧酸丁基二乙酯、偏苯三酸三

‑2‑

乙基己酯和偏苯三酸三异壬酯。

17.在方面1的另一个示例中,非有机金属芳族三酯化合物是式(2)的化合物,

18.其中r、r’和r”独立地选自含有1至20个碳的烃基基团。

19.在方面1的另一个示例中,式(2)的非有机金属芳族三酯化合物选自1,2,3

‑

苯三羧酸三甲酯、1,2,3

‑

苯三羧酸三乙酯、1,2,3

‑

苯三羧酸三丙酯、1,2,3

‑

苯三羧酸三丁酯、1,2,3

‑

苯三羧酸三戊酯、1,2,3

‑

苯三羧酸三己酯、1,2,3

‑

苯三羧酸三庚酯、1,2,3

‑

苯三羧酸三环己酯、1,2,3

‑

苯三羧酸三辛酯、1,2,3

‑

苯三羧酸三(2

‑

乙基己基)酯、1,2,3

‑

苯三羧酸三壬酯、1,2,3

‑

苯三羧酸十三烷酯、1,2,3

‑

苯三羧酸三十二烷酯、1,2,3

‑

苯三羧酸丁基二甲酯、1,2,3

‑

苯三羧酸丁基二乙酯、连苯三酸三

‑2‑

乙基己酯(tri

‑2‑

ethylhexyl hemimellitate)和连苯三酸三异壬酯(triisononyl hemimellitate)。

20.在方面1的另一个示例中,非有机金属芳族三酯化合物是式(3)

的化合物,

21.其中r、r’和r”独立地选自含有1至20个碳的烃基基团。

22.在方面1的另一个示例中,式(3)的非有机金属芳族三酯化合物选自1,3,5

‑

苯三羧酸三甲酯、1,3,5

‑

苯三羧酸三乙酯、1,3,5

‑

苯三羧酸三丙酯、1,3,5

‑

苯三羧酸三丁酯、1,3,5

‑

苯三羧酸三戊酯、1,3,5

‑

苯三羧酸三己酯、1,3,5

‑

苯三羧酸三庚酯、1,3,5

‑

苯三羧酸三环己酯、1,3,5

‑

苯三羧酸三辛酯、1,3,5

‑

苯三羧酸三(2

‑

乙基己基)酯、1,3,5

‑

苯三羧酸三壬酯、1,3,5

‑

苯三羧酸十三烷酯、1,3,5

‑

苯三羧酸三十二烷酯、1,3,5

‑

苯三羧酸丁基二甲酯、1,3,5

‑

苯三羧酸丁基二乙酯、均苯三羧酸三

‑2‑

乙基己酯和均苯三羧酸三异壬酯。

23.在方面1的另一个示例中,非有机金属偏苯三酸酯化合物以约0.035phm至约0.085phm的量添加到中间体聚合物中。

24.在方面1的另一个示例中,共轭二烯单体选自1,3

‑

丁二烯、异戊二烯、1,3

‑

戊二烯、1,3

‑

己二烯、2,3

‑

二甲基

‑

1,3

‑

丁二烯、2

‑

乙基

‑

1,3

‑

丁二烯、2

‑

甲基

‑

1,3

‑

戊二烯、3

‑

甲基

‑

1,3

‑

戊二烯、4

‑

甲基

‑

1,3

‑

戊二烯、2,4

‑

己二烯、以及它们中的两种或更多种的混合物。

25.在方面1的另一个示例中,共轭二烯单体包括或者为1,3

‑

丁二烯。

26.在方面1的另一个示例中,聚二烯具有95%或更高的顺式

‑

1,4

‑

键含量。

27.在方面1的另一个示例中,步骤(a)的液相聚合混合物还包含有机溶剂。

28.在方面1的另一个示例中,液相聚合混合物在步骤(a)期间保持在约80℃至约120℃的温度处。

29.在方面1的另一个示例中,含镧系元素化合物的量以约0.001mmol/100g共轭二烯单体至约2mmol/100g共轭二烯单体的量存在于步骤(a)的液相聚合混合物中。

30.在方面1的另一个示例中,步骤(a)的液相聚合混合物还包含含卤素化合物,例如有机金属氯化物化合物。

31.在方面1的另一个示例中,存在一种根据方面1所述的方法制备的聚二烯聚合物,其中聚二烯聚合物具有约35至约45范围内的门尼粘度(ml

1+4

)。

32.在第二方面,存在一种用于制备聚丁二烯的方法,该方法包括以下步骤:(a)在含镧系元素化合物和烷基化剂的存在下,使丁二烯单体在反应容器中聚合至80%或更高的转化率,以形成中间体聚合物;(b)将中间体聚合物转移到第二反应容器中;以及(c)将非有机金属偏苯三酸酯化合物或非有机金属芳族三酯化合物作为偶联剂以约0.02phm至约0.12phm的量添加到第二反应容器中的聚合物粘固物中,以形成聚丁二烯粘固物。

33.在方面2的一个示例中,聚丁二烯粘固物具有约35至约45范围内的门尼粘度(ml

1+4

)。

34.在方面2的另一个示例中,非有机金属偏苯三酸酯化合物是偏苯三酸三

‑2‑

乙基己酯或偏苯三酸三异壬酯。

35.在方面2的另一个示例中,非有机金属芳族三酯化合物是本文的式(1)、(2)或(3)的化合物。

36.在方面2的另一个示例中,转移到第二反应容器中的中间体聚合物具有约20至约30范围内的门尼粘度(ml

1+4

)。

37.在方面2的另一个示例中,聚丁二烯具有95%或更高的顺式

‑

1,4

‑

键含量。例如,高顺式聚丁二烯是在偶联反应发生之后从第二反应容器提取的聚合物。

38.在方面2的另一个示例中,第二反应容器中的聚丁二烯粘固物中的丁二烯单体转化率为95%或更高。

39.在方面2的另一个示例中,存在一种根据方面2所述的方法制备的聚丁二烯聚合物,其中聚二烯聚合物具有约35至约45范围内的门尼粘度(ml

1+4

)以及95%或更高的顺式

‑

1,4

‑

键含量。

40.上述方面(或那些方面的示例)中的任一者可单独提供或与以上讨论的该方面的任何一个或多个示例组合提供;例如,第一方面可单独提供或者与以上讨论的第一方面的任何一个或多个示例组合提供;并且第二方面可单独提供或者与以上讨论的第二方面的任何一个或多个示例组合提供;等等。

41.另外的特征和优点将在下面的详细描述中阐述,并且对于本领域的技术人员来说,该描述或者通过实践如本文描述的实施方案包括以下详细描述、权利要求书而认识到的部分将是显而易见的。应当理解,前述一般描述和以下详细描述都仅是示例性的,并且旨在提供概述或框架以理解权利要求的性质和特性。

附图说明

42.当参照附图阅读下面的详细描述时,本公开的方面或示例的以上和其他特征、示例和优点被更好地理解,其中:

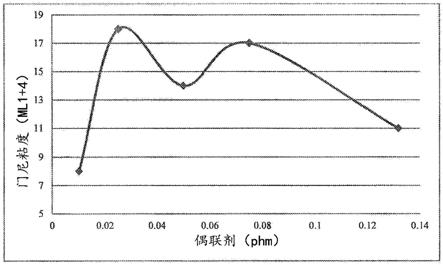

43.图1是门尼粘度(ml

1+4

,在100℃下)相对于用于根据本发明的一个或多个实施方案制备的高顺式聚丁二烯的偶联剂的量的图表。

44.图2是聚合物驰豫(t80)相对于用于根据本发明的一个或多个实施方案制备的高顺式聚丁二烯的偶联剂的量的图表。

具体实施方式

45.本文所述的术语仅用于描述实施方案,并且不应被解释成作为整体限制本发明。

46.本文,当给出诸如5

‑

25(或5至25)的范围时,这意指优选至少或超过5,并且单独且独立地,优选不超过或小于25。在一个示例中,这样的范围独立地定义5或更大,并且单独且独立地定义25或更小。

47.本公开涉及聚二烯,该聚二烯通过采用一种或多种催化剂使共轭二烯单体聚合以形成反应性或中间体聚合物,然后与偶联剂反应而制备。在一个或多个实施方案中,偶联剂是非有机金属芳族三酯化合物。在一个或多个实施方案中,偶联剂是非有机金属偏苯三酸酯化合物。在一些实施方案中,在单体转化至约80%的水平之后,将偶联剂添加到聚合混合物中,以选择性地增加聚合物的粘度并降低冷流性。通过本发明的一个或多个实施方案制备的聚二烯有利地以高顺式

‑

1,4

‑

键含量和任选的窄分子量分布为特征。所得的偶联聚合物可用于制造轮胎部件。

48.在一个或多个实施方案中,通过配位聚合制备反应性或中间体聚合物,其中通过

使用配位催化剂体系使共轭二烯单体聚合。配位聚合的关键机理特征已经在书本(例如,kuran,w.,principles of coordination polymerization;john wiley&sons:new york,2001)和综述文章(例如,mulhaupt,r.,macromolecular chemistry and physics 2003,第204卷,第289

‑

327页)中讨论过。配位催化剂通过一种涉及在将单体插入生长的聚合物链前使单体与活性金属中心配位或络合的机制而引发单体的聚合。如本领域中所知,存在许多用于产生配位催化剂的方法,但是所有方法最终产生的活性中间体能够与单体配位并将单体插入活性金属中心与生长的聚合物链之间的共价键中。配位催化剂可以为一

‑

、二

‑

、三

‑

或多组分体系。在一个或多个实施方案中,可通过将重金属化合物(例如,过渡金属化合物或含镧系元素化合物)、烷基化剂(例如,有机铝化合物)与任选的其他助催化剂组分(例如,路易斯酸或路易斯碱)组合来形成配位催化剂。

49.根据本发明的一个实施方案,提供了包含至少一种含镧系元素化合物、至少一种烷基化剂和至少一种卤素源的催化剂体系。本发明的催化剂体系可用于使一种或多种类型的共轭二烯单体聚合,从而形成聚二烯。

50.在一个或多个实施方案中,可聚合的共轭二烯单体的示例可包括1,3

‑

丁二烯、异戊二烯、1,3

‑

戊二烯、1,3

‑

己二烯、2,3

‑

二甲基

‑

1,3

‑

丁二烯、2

‑

乙基

‑

1,3

‑

丁二烯、2

‑

甲基

‑

1,3

‑

戊二烯、3

‑

甲基

‑

1,3

‑

戊二烯、4

‑

甲基

‑

1,3

‑

戊二烯和2,4

‑

己二烯。两种或更多种共轭二烯的混合物也可以用于共聚中。

51.如上所述,本发明的催化剂体系可包含至少一种含镧系元素化合物。可用于本发明中的含镧系元素的化合物是那些包含镧、钕、铈、镨、钷、钐、铕、钆、铽、镝、钬、铒、铥、镱、镥和钕镨中的至少一种原子的化合物。在一个实施方案中,这些化合物可包含钕、镧、钐或钕镨。如本文所用,术语“钕镨”应表示从独居石砂获得的稀土元素的商用混合物。此外,可用于本发明的含镧系元素的化合物可以呈镧系元素单质的形式。

52.在含镧系元素的化合物中的镧系元素原子可以是各种氧化态,包括但不限于0、+2、+3和+4氧化态。在一个实施方案中,可采用其中镧系元素原子处于+3氧化态的三价含镧系元素化合物。合适的含镧系元素化合物包括但不限于镧系元素羧酸盐、镧系元素有机磷酸盐、镧系元素有机膦酸盐、镧系元素有机次膦酸盐、镧系元素氨基甲酸盐、镧系元素二硫代氨基甲酸盐、镧系元素黄原酸盐、镧系元素β二酮酸盐、镧系元素醇盐或酚盐、镧系元素卤化物、镧系元素拟卤化物、镧系元素卤氧化物和有机镧系元素化合物。

53.在一个或多个实施方案中,所述含镧系元素的化合物可溶于诸如芳族烃、脂族烃或脂环族烃的烃溶剂中。然而,不溶于烃的含镧系元素的化合物也可用于本发明中,因为它们可以在聚合介质中悬浮以形成催化活性物质。

54.为了便于说明,可用的含镧系元素的化合物的进一步的讨论将集中在钕化合物上,但本领域的技术人员将能够选择基于其它镧系元素金属的类似化合物。

55.如上所述,用于本发明的含镧系元素化合物可包括例如镧系元素羧酸盐,诸如羧酸钕。合适的羧酸钕包括但不限于甲酸钕、乙酸钕、丙烯酸钕、甲基丙烯酸钕、戊酸钕、葡糖酸钕、柠檬酸钕、富马酸钕、乳酸钕、马来酸钕、草酸钕、2

‑

乙基己酸钕、新癸酸钕(也称叔碳酸钕)、环烷酸钕、硬脂酸钕、油酸钕、苯甲酸钕和吡啶甲酸钕。

56.如上所述,含镧系元素化合物也可为例如镧系元素有机磷酸盐,诸如有机磷酸钕;例如镧系元素有机次膦酸盐,诸如有机次膦酸钕;例如镧系元素氨基甲酸盐,诸如氨基甲酸

钕;例如镧系元素黄原酸盐,诸如黄原酸钕;例如镧系元素β

‑

二酮酸盐,诸如β

‑

二酮酸钕;例如镧系元素醇盐或酚盐,诸如醇钕或酚钕;或例如镧系元素卤化物、假卤化物或卤氧化物,诸如卤化钕、假卤化钕或卤氧化钕。

57.在一个或多个实施方案中,溶剂可以用作载体,以溶解或悬浮体系的催化剂或催化剂成分,以便有利于将催化剂或催化剂成分递送到聚合体系。在其他实施方案中,共轭二烯单体可用作催化剂载体。在仍其他实施方案中,催化剂成分可在无任何溶剂的情况下以其纯态使用。

58.在一个或多个实施方案中,适合的溶剂包括在催化剂的存在下在单体聚合期间不发生聚合或不掺入增长的聚合物链中的那些有机化合物。在一个或多个实施方案中,这些有机溶剂对于所述催化剂而言是惰性的。在一个或多个实施方案中,这些有机溶剂在环境温度和压力下为液态。示例性有机溶剂包括具有低或相对低沸点的烃,诸如芳族烃、脂族烃和脂环族烃。芳族烃的非限制性示例包括苯、甲苯、二甲苯、乙苯、二乙苯和三甲苯。脂族烃的非限制性示例包括正戊烷、正己烷、正庚烷、正辛烷、正壬烷、正癸烷、异戊烷、异己烷、异戊烷、异辛烷、2,2

‑

二甲基丁烷、石油醚、煤油和石油精。脂环族烃的非限制性示例包括环戊烷、环己烷、甲基环戊烷和甲基环己烷。也可使用上述烃的混合物。出于环境原因,可期望采用脂族和脂环族烃。通常在聚合完成时将低沸点烃溶剂从聚合物分离。

59.如上所述,本发明的催化剂体系可包含一种或多种烷基化剂。可使用各种烷基化剂或其混合物。在一个或多个实施方案中,烷基化剂(也可称为烃基化剂)包括能够将烃基基团转移至另一金属的有机金属化合物。通常,这些试剂包括正电性金属,诸如第1族、第2族和第3族金属(ia、iia和iiia族金属)的有机金属化合物。在一个或多个实施方案中,烷基化剂包括有机铝和有机镁化合物。在烷基化剂包括不稳定氯原子的情况下,烷基化剂也可充当含氯化合物。术语“有机铝化合物”可指含有至少一个铝

‑

碳键的任何铝化合物。在一个或多个实施方案中,有机铝化合物可溶于烃溶剂。

60.三烃基铝化合物的示例包括三甲基铝、三乙基铝、三异丁基铝、三

‑

正丙基铝、三异丙基铝、三

‑

正丁基铝、三

‑

叔丁基铝、三

‑

正戊基铝、三新戊基铝、三

‑

正己基铝、三

‑

正辛基铝、三(2

‑

乙基己基)铝、三环己基铝、三(1

‑

甲基环戊基)铝、三苯基铝、三

‑

对甲苯基铝、三(2,6

‑

二甲基苯基)铝、三苄基铝、二乙基苯基铝、二乙基

‑

对甲苯基铝、二乙基苄基铝、乙基二苯基铝、乙基二

‑

对甲苯基铝和乙基二苄基铝。

61.二烃基氢化铝化合物的示例包括二乙基氢化铝、二

‑

正丙基氢化铝、二异丙基氢化铝、二

‑

正丁基氢化铝、二异丁基氢化铝、二

‑

正辛基氢化铝、二苯基氢化铝、二

‑

对甲苯基氢化铝、二苄基氢化铝、苯基乙基氢化铝、苯基

‑

正丙基氢化铝、苯基异丙基氢化铝、苯基

‑

正丁基氢化铝、苯基异丁基氢化铝、苯基

‑

正辛基氢化铝、对甲苯基乙基氢化铝、对甲苯基

‑

正丙基氢化铝、对甲苯基异丙基氢化铝、对甲苯基

‑

正丁基氢化铝、对甲苯基异丁基氢化铝、对甲苯基

‑

正辛基氢化铝、苄基乙基氢化铝、苄基

‑

正丙基氢化铝、苄基异丙基氢化铝、苄基

‑

正丁基氢化铝、苄基异丁基氢化铝和苄基

‑

正辛基氢化铝。

62.在其他实施方案中,发现有利的是向镧系元素化合物的溶液中添加路易斯酸以在这些溶液用于聚合之前降低它们的浓度。镧系元素化合物的这些改性溶液易于转移并且易于与其他催化剂组分或单体混合,而无需采用长混合时间。此外,使用镧系元素化合物的这些改性溶液导致一致的聚合结果并且减少反应器结垢。

63.合适的路易斯酸可包括过渡金属卤化物、iupac元素周期表的第2、12、13、14和15族元素的卤化物,以及金属原子属于iupac元素周期表的第2、12、13或14族元素的有机金属卤化物。合适的路易斯酸的具体示例包括二氯化甲基铝、二溴化甲基铝、二氯化乙基铝、二溴化丁基铝、二氯化丁基铝、溴化二甲基铝、氯化二甲基铝、溴化二乙基铝、氯化二乙基铝、溴化二丁基铝、氯化二丁基铝、倍半溴化甲基铝、倍半氯化甲基铝、倍半溴化乙基铝、倍半氯化乙基铝、二氯二丁基锡、三氯化铝、三溴化铝、三氯化锑、五氯化锑、三氯化磷、五氯化磷、三氟化硼、三氯化硼、三溴化硼、三氯化镓、三氯化铟、二氯化锌、二氯化镁、二溴化镁、四氯化钛和四氯化锡。

64.含有一个或多个不稳定氯原子的各种含氯化合物或卤素源或它们的混合物可用作路易斯酸或与其结合使用。还可利用两种或更多种含氯化合物的组合。在一个或多个实施方案中,含氯化合物可溶于烃溶剂中。在其他实施方案中,可悬浮在聚合介质中以形成催化活性物质的不溶于烃的含氯化合物可能是有用的。

65.含氯化合物的合适类型包括但不限于元素氯、氯化氢、有机氯化物、无机氯化物、金属氯化物、有机金属氯化物、以及它们的混合物。有机氯化物的示例包括叔丁基氯、烯丙基氯、苄基氯、二苯基甲基氯、三苯基甲基氯、苄叉二氯、甲基三氯硅烷、苯基三氯硅烷、二甲基二氯硅烷、二苯基二氯硅烷、三甲基氯硅烷、苯甲酰氯、丙酰氯和氯甲酸甲酯。

66.无机氯化物的示例包括三氯化磷、五氯化磷、三氯氧磷、三氯化硼、四氯化硅、三氯化砷、四氯化硒和四氯化碲。金属氯化物的示例包括四氯化锡、三氯化铝、三氯化锑、五氯化锑、三氯化镓、三氯化铟、四氯化钛和二氯化锌。有机金属氯化物的示例包括有机铝氯化物,诸如氯化二甲基铝、氯化二乙基铝、二氯化甲基铝、二氯化乙基铝、倍半氯化甲基铝、倍半氯化乙基铝和倍半氯化异丁基铝;有机镁氯化物,诸如氯化甲基镁、氯化乙基镁、氯化正丁基镁、氯化苯基镁和氯化苄基镁;以及有机锡氯化物,诸如氯化三甲基锡、氯化三乙基锡、二氯化二正丁基锡、二氯化二叔丁基锡和氯化三正丁基锡。

67.根据本发明的聚二烯的制备可通过在催化有效量的上述催化剂组合物或体系的存在下使共轭二烯单体聚合来实现。引入催化剂组合物、共轭二烯单体和任何溶剂(如果采用)形成聚合混合物,在该聚合混合物中形成聚合物产物。要在聚合混合物中采用的总催化剂浓度可能取决于多种因素诸如成分的纯度、聚合温度、所需的聚合速率和转化率、所需的分子量和许多其他因素的相互影响。因此,不能确定地指出具体的总催化剂浓度,只能说可使用各种催化剂成分的催化有效量。

68.在一个或多个实施方案中,所用的含镧系元素化合物的量可在约0.001mmol/100克共轭二烯单体至约10mmol/100克共轭二烯单体,在其他实施方案中约0.002mmol/100克共轭二烯单体至约1mmol/100克共轭二烯单体,在其他实施方案中0.005mmol/100克共轭二烯单体至约0.5mmol/100克共轭二烯单体,并且在其他实施方案中约0.01mmol/100克共轭二烯单体至约0.2mmol/100克共轭二烯单体内变化。

69.在一个或多个实施方案中,所用的含镧系元素化合物的量(以每一百重量份共轭二烯单体的份数(phm)表示)可为约0.005phm至约5phm,优选地约0.075phm至约2phm,并且更优选地约0.1phm至约1phm。

70.在一个或多个实施方案中,烷基化剂与含镧系元素化合物的摩尔比可从约1:1至约1,000:1,在其他实施方案中从约2:1至约500:1,并且在其他实施方案中从约5:1至约

100:1变化。

71.路易斯酸或含卤素化合物与含镧系元素化合物的摩尔比最好按照卤素源中卤素原子的摩尔数与含镧系元素化合物中镧系元素原子的摩尔数的比率来描述。在一个或多个实施方案中,摩尔比可从约0.5:1至约20:1,在其他实施方案中从约1:1至约10:1,并且在其他实施方案中从约2:1至约6:1变化。

72.在一个实施方案中,可通过将各催化剂成分以逐步或同时的方式添加到含有单体和溶剂的溶液中或添加到本体单体中来原位形成镧系元素基催化剂组合物。在一个实施方案中,可先添加烷基化剂,然后添加含镧系元素化合物,并然后添加卤素源。

73.在另一个实施方案中,可预先形成镧系元素基催化剂组合物。也就是说,在不存在任何单体或者在可为约

‑

20℃至约80℃的适当温度下少量的至少一种共轭二烯单体的存在下,将催化剂成分在聚合体系外预混。可用于预先形成催化剂的共轭二烯单体的量可以在约1摩尔/摩尔含镧系元素化合物至约500摩尔/摩尔含镧系元素化合物,在其他实施方案中约5摩尔/摩尔含镧系元素化合物至约250摩尔/摩尔含镧系元素化合物,并且在其他实施方案中约10摩尔/摩尔含镧系元素化合物至约100摩尔/摩尔含镧系元素化合物的范围内。如果需要,所得催化剂组合物可以在被添加到待聚合的单体前经过老化。

74.根据本发明的反应性或中间体聚合物的制备可通过在催化有效量的催化剂体系的存在下聚合共轭二烯单体来实现。引入催化剂、共轭二烯单体和任何溶剂(如果采用)形成聚合混合物,在其中形成中间体反应性聚合物。待采用的催化剂的量可取决于各种因素的相互作用,诸如采用的催化剂的类型、成分的纯度、聚合温度、所需的聚合速率和转化率、所需的分子量和许多其它因素。因此,除了说可以使用催化有效量的催化剂或引发剂以外,具体的催化剂量不可能被明确阐述。

75.在一个或多个实施方案中,聚合可在包含大量的溶剂的聚合体系中进行。在一个实施方案中,可采用溶液聚合体系,其中待聚合的单体和所形成的聚合物均可溶于溶剂中。在另一个实施方案中,可通过选择溶剂而采用沉淀聚合体系,所形成的聚合物在所述溶剂中为不可溶的。在这两种情况下,通常将除了在制备催化剂时使用的溶剂的量以外的一定量的溶剂添加至聚合体系。另外的溶剂可与制备催化剂中使用的溶剂相同或不同。示例性溶剂已如上所述。在一个或多个实施方案中,基于聚合混合物的总重量,聚合混合物的溶剂含量可超过20重量%,在其他实施方案中超过50重量%,并且在仍其他的实施方案中超过80重量%。

76.在其它实施方案中,所采用的聚合体系通常可被视为本体聚合体系,其基本上不含溶剂或含有极小量的溶剂。本领域技术人员将理解本体聚合过程(即,其中单体充当溶剂的过程)的有益效果,因此,相比于将不利地影响通过进行本体聚合所寻求的有益效果的溶剂量,聚合体系包含更少的溶剂。在一个或多个实施方案中,所述聚合混合物的溶剂含量可基于该聚合混合物的总重量的小于约20重量%,在其它实施方案中小于约10重量%,并且在其它实施方案中小于约5重量%。在另一个实施方案中,除了所采用的原料固有的那些溶剂之外,所述聚合混合物不含其它溶剂。在另一个实施方案中,所述聚合混合物基本上不含溶剂,这是指不存在对聚合过程具有原本可观影响的溶剂的量。基本上不含溶剂的聚合体系可被称为基本上不含溶剂。在特定实施方案中,所述聚合混合物不含溶剂。

77.所述聚合可以在本领域中已知的任何常规聚合容器中进行。在一个或多个实施方

案中,溶液聚合可在常规搅拌罐反应器中进行。在其它实施方案中,本体聚合可在常规搅拌罐反应器中进行,特别是单体转化率小于约60%时。在其它实施方案中,特别是在本体聚合过程中的单体转化高于约60%(这通常导致高粘性粘固物)的情况下,本体聚合可在细长反应器中进行,其中聚合下的粘性粘固物通过活塞或基本上通过活塞驱动而移动。例如,其中粘固物通过自清洁单螺杆或双螺杆搅拌机被推动的挤出机适用于此目的。可用的本体聚合过程的示例公开于美国专利no.7,351,776中,该专利以引用方式并入本文。

78.在一个或多个实施方案中,用于聚合的所有成分均可在单个容器(例如,常规搅拌罐反应器)内组合,并且聚合过程的所有步骤均可在该容器内进行。在其它实施方案中,两种或更多种成分可在一个容器进行预组合,并且然后转移到另一个容器,在其中可进行单体(或至少其大部分)的聚合。

79.聚合可以间歇方法、连续方法或半连续方法进行。在半连续方法中,单体根据需要间歇地装入以替换已聚合的单体。在一个或多个实施方案中,可控制聚合在其下进行的条件以将聚合混合物的温度保持在约

‑

10℃至约200℃,在其他实施方案中约0℃至约150℃,并且在其他实施方案中约20℃至约100℃的范围内。在一个或多个实施方案中,聚合的热量可通过经由热控制的反应器夹套进行的外部冷却、通过内部冷却(通过使用连接到反应器的回流冷凝器使单体蒸发和冷凝)或者两种方法的组合来去除。另外,可控制聚合条件以在约0.1大气压至约50大气压、在其他实施方案中约0.5大气压至约20大气压并且在其他实施方案中约1大气压至约10大气压的压力下进行聚合。在一个或多个实施方案中,可进行聚合的压力包括确保单体的大部分为液相的那些压力。在这些或其它实施方案中,聚合混合物可维持在无氧条件下。

80.通过本发明的聚合方法制备的聚二烯可具有假活性特性,使得这些聚合物中的一些聚合物链具有反应性链末端。一旦实现所需的单体转化率,就可任选地将偶联剂引入至聚合混合物中以与任何反应性聚合物链反应,以便得到偶联聚合物的聚合物粘固物。在一个或多个实施方案中,在使聚合混合物与猝灭剂接触之前引入偶联剂。在其他实施方案中,可以在用猝灭剂部分地猝灭聚合混合物之后,引入偶联。

81.偶联剂可包括非有机金属芳族三酯化合物,例如非有机金属偏苯三酸酯化合物。非有机金属偏苯三酸酯化合物可包括偏苯三酸三

‑2‑

乙基己酯或偏苯三酸三异壬酯。在一个或多个实施方案中,非有机金属芳族三酯化合物可包括式(1)的化合物:

[0082][0083]

其中r、r’和r”独立地选自含有1至20个碳的烃基基团。式(1)的化合物的示例包括1,2,4

‑

苯三羧酸三甲酯、1,2,4

‑

苯三羧酸三乙酯、1,2,4

‑

苯三羧酸三丙酯、1,2,4

‑

苯三羧酸三丁酯、1,2,4

‑

苯三羧酸三戊酯、1,2,4

‑

苯三羧酸三己酯、1,2,4

‑

苯三羧酸三庚酯、1,2,4

‑

苯三羧酸三环己酯、1,2,4

‑

苯三羧酸三辛酯、1,2,4

‑

苯三羧酸三(2

‑

乙基己基)酯、1,2,4

‑

苯三羧酸三壬酯、1,2,4

‑

苯三羧酸十三烷酯、1,2,4

‑

苯三羧酸三十二烷酯、1,2,4

‑

苯三羧酸丁

基二甲酯以及1,2,4

‑

苯三羧酸丁基二乙酯。非有机金属偏苯三酸酯偶联剂的其他示例为偏苯三酸三

‑2‑

乙基己酯(也称为1,2,4

‑

苯三羧酸三(2

‑

乙基己基)酯)或偏苯三酸三异壬酯(也称为1,2,4

‑

苯三羧酸三壬酯)。

[0084]

在一个或多个实施方案中,非有机金属芳族三酯化合物可包括式(2)的化合物:

[0085][0086]

其中r、r’和r”独立地选自含有1至20个碳的烃基基团。式(2)的化合物的示例包括1,2,3

‑

苯三羧酸三甲酯、1,2,3

‑

苯三羧酸三乙酯、1,2,3

‑

苯三羧酸三丙酯、1,2,3

‑

苯三羧酸三丁酯、1,2,3

‑

苯三羧酸三戊酯、1,2,3

‑

苯三羧酸三己酯、1,2,3

‑

苯三羧酸三庚酯、1,2,3

‑

苯三羧酸三环己酯、1,2,3

‑

苯三羧酸三辛酯、1,2,3

‑

苯三羧酸三(2

‑

乙基己基)酯、1,2,3

‑

苯三羧酸三壬酯、1,2,3

‑

苯三羧酸十三烷酯、1,2,3

‑

苯三羧酸三十二烷酯、1,2,3

‑

苯三羧酸丁基二甲酯以及1,2,3

‑

苯三羧酸丁基二乙酯。非有机金属偏苯三酸酯偶联剂的其他示例为连苯三酸三

‑2‑

乙基己酯(也称为1,2,3

‑

苯三羧酸三(2

‑

乙基己基)酯)或连苯三酸三异壬酯(也称为1,2,3

‑

苯三羧酸三壬酯)。

[0087]

在一个或多个实施方案中,非有机金属芳族三酯化合物可包括式(3)的化合物:

[0088][0089]

其中r、r’和r”独立地选自含有1至20个碳的烃基基团。式(3)的化合物的示例包括1,3,5

‑

苯三羧酸三甲酯、1,3,5

‑

苯三羧酸三乙酯、1,3,5

‑

苯三羧酸三丙酯、1,3,5

‑

苯三羧酸三丁酯、1,3,5

‑

苯三羧酸三戊酯、1,3,5

‑

苯三羧酸三己酯、1,3,5

‑

苯三羧酸三庚酯、1,3,5

‑

苯三羧酸三环己酯、1,3,5

‑

苯三羧酸三辛酯、1,3,5

‑

苯三羧酸三(2

‑

乙基己基)酯、1,3,5

‑

苯三羧酸三壬酯、1,3,5

‑

苯三羧酸十三烷酯、1,3,5

‑

苯三羧酸三十二烷酯、1,3,5

‑

苯三羧酸丁基二甲酯以及1,3,5

‑

苯三羧酸丁基二乙酯。非有机金属偏苯三酸酯偶联剂的其他示例为均苯三羧酸三

‑2‑

乙基己酯(也称为1,3,5

‑

苯三羧酸三(2

‑

乙基己基)酯)或均苯三羧酸三异壬酯(也称为1,3,5

‑

苯三羧酸三壬酯)。

[0090]

在一个或多个实施方案中,可以在实现所需的单体转化率后但是在添加例如含有质子型氢原子的猝灭剂之前,将偶联剂引入至聚合混合物。在一个或多个实施方案中,在至少60%,在其他实施方案中至少70%,在其他实施方案中至少80%,在其他实施方案中至少85%,并且在其他的实施方案中至少90%的单体转化率后,将偶联剂添加至聚合混合物。在这些或其他实施方案中,在95%单体转化率之前,在其他实施方案中90%单体转化率之前,在其他实施方案中80%单体转化率之前,在其他实施方案中70%单体转化率之前,并且在其他实施方案中60%单体转化率之前,将偶联剂添加至聚合混合物。在一个或多个实施方案中,在单体完全或基本上完全转化后,添加偶联剂。

[0091]

在一个或多个实施方案中,可在已进行聚合(或其至少一部分)的位置处(例如容

器内),例如主聚合容器处,将偶联剂引入至聚合混合物。在其他实施方案中,可在与已进行本体聚合(或其至少一部分)的位置不同的位置处将偶联剂引入至聚合混合物。例如,可在下游容器(包括下游的反应器或罐、直列式反应器或混合机、挤出机或脱挥发器)中将偶联剂引入至聚合混合物中。在一个或多个实施方案中,使共轭二烯单体在含镧系元素化合物、烷基化剂以及任选的卤素源的存在下在主搅拌反应容器中聚合以产生中间体聚合物混合物,其中单体转化率为60%或更高、70%或更高、80%或更高、85%或更高、90%或更高、或95%或更高。可在实现所需的单体转化率之后将偶联剂添加到聚合物混合物中。例如,可将具有所需单体转化率(例如高于60%)的中间体聚合物从反应容器转移到第二反应容器中以用于添加偶联剂,从而形成偶联聚合物粘固物。

[0092]

在一个或多个实施方案中,偶联剂与反应性聚合物或中间体聚合物之间的反应可以在达到峰值聚合温度后30分钟内进行,在其他实施方案中5分钟内进行,并且在其他实施方案中一分钟内进行。在一个或多个实施方案中,一旦达到峰值聚合温度,就可发生在偶联剂与反应性聚合物之间的反应。在其他实施方案中,在偶联剂与反应性聚合物之间的反应可以在储存反应性聚合物之后发生。在一个或多个实施方案中,中间体聚合物的储存在惰性气氛下在室温或低于室温下进行。在一个或多个实施方案中,偶联剂与中间体聚合物之间的反应可以在约10℃至约150℃,并且在其他实施方案中约20℃至约100℃的温度下进行。完成在偶联剂与中间体聚合物之间的反应所需的时间取决于各种因素,诸如用于制备中间体聚合物的催化剂体系的类型和量、偶联剂的类型和量以及进行偶联反应的温度。在一个或多个实施方案中,在偶联剂与中间体聚合物之间的反应可以进行约10至60分钟。

[0093]

一旦将偶联剂引入至聚合混合物并且已经提供所需的反应时间,就可将猝灭剂任选地添加至聚合混合物或偶联聚合物粘固物,以使任何残余的反应性聚合物或单体、催化剂和/或催化剂组分失活。在一个或多个实施方案中,猝灭剂包括质子化合物,诸如但不限于醇类、羧酸、无机酸、或它们的混合物。在特定实施方案中,猝灭剂包括如在2007年8月7日提交的共同未决的美国序列号11/890,591中所公开的多羟基化合物,其以引用方式并入本文。

[0094]

一旦聚合混合物已经淬灭,就可以回收聚合混合物的各种组分。在一个或多个实施方案中,可从聚合混合物回收未反应的单体。例如,单体可以通过使用本领域中已知的技术从聚合混合物蒸馏出。在一个或多个实施方案中,可采用脱挥发器来从聚合混合物去除单体。一旦单体已经从聚合混合物去除,该单体可以进行纯化、储存和/或再循环回聚合过程。

[0095]

聚合物产物可以通过使用本领域中已知的技术从聚合混合物中回收。在一个或多个实施方案中,可使用脱溶剂和干燥技术。例如,可通过使聚合混合物经过受热螺杆设备(诸如脱溶剂挤出机)来回收聚合物,在受热螺杆设备中,通过在适当的温度(例如,约100℃至约170℃)和大气压或低于大气压的压力下蒸发而去除挥发性物质。此处理用来去除未反应的单体以及任何低沸点溶剂。另选地,聚合物还可以通过使聚合混合物经受蒸汽脱溶剂,随后在热空气隧道干燥所得的聚合物碎屑而回收。聚合物也可通过直接在鼓式干燥器上干燥聚合混合物而回收。

[0096]

在顺式

‑

1,4

‑

聚二烯(例如顺式

‑

1,4

‑

聚丁二烯)由本发明的方法的一个或多个实施方案制备的情况下,顺式

‑

1,4

‑

聚二烯可有利地具有超过96%,在其他实施方案中超过

97%,在其他实施方案中超过98%,在其他实施方案中超过98.5%,并且在其他实施方案中超过99%的顺式

‑

1,4键含量。由本发明的方法制备的顺式

‑

1,4

‑

聚二烯表现出优异的粘弹性,并且可特别用于制造各种轮胎部件,包括但不限于轮胎面、侧壁、亚胎面和胎边芯。顺式

‑

1,4

‑

聚二烯可用作轮胎胶料的弹性体组分的全部或一部分。当顺式

‑

1,4

‑

聚二烯与其他橡胶一起使用以形成轮胎胶料的弹性体组分时,这些其他橡胶可为天然橡胶、合成橡胶、以及它们的混合物。

[0097]

这些聚合物的数均分子量(m

n

)可为约100,000至约350,000,在其他实施方案中约125,000至约300,000,在其他实施方案中约150,000至约275,000,并且在其他实施方案中约175,000至约250,000,如通过使用由聚苯乙烯标准品校准的凝胶渗透色谱法(gpc)和所考虑的聚合物的mark

‑

houwink常数测得。这些聚合物的分子量分布或多分散性(m

w

/m

n

)可为约1.5至约5.0,在其他实施例中为约2.0至约4.0。

[0098]

有利的是,本发明的偶联聚合物可以表现出改进的耐冷流性。该偶联聚合物特别可用于制备可用于制造轮胎部件的橡胶组合物。橡胶配混技术和其中采用的添加剂大致公开于the compounding and vulcanization of rubber,in rubber technology(第2版,1973)中。由本发明的偶联聚合物制备的橡胶组合物特别可用于形成轮胎部件,例如胎面、亚胎面、侧壁、胎体隔离胶(body ply skims)、胎边芯等等。优选地,本发明的偶联聚合物用于胎面和侧壁配方中。

[0099]

当橡胶组合物用于制造轮胎时,可根据普通的轮胎制造技术(包括标准橡胶成型、模制和固化技术)将这些组合物加工成轮胎部件。通常,通过在模具中加热可硫化组合物来实现硫化;例如,可将其加热至约140℃至约180℃。固化或交联的橡胶组合物可被称为硫化橡胶,其通常含有热固性的三维聚合物网络。其他成分(诸如填料和加工助剂)可均匀地分散在整个交联网络中。充气轮胎可如美国专利5,866,171、5,876,527、5,931,211和5,971,046中所讨论的那样来制造,这些专利以引用方式并入本文中。

[0100]

为了展示本发明的实践,已制备和测试了以下实施例。然而,所述实施例不应被视为限制本发明的范围。权利要求书将用于限定本发明。

[0101]

实施例

[0102]

在下面的实施例中,在100℃下通过使用具有大转子的门尼粘度计、一分钟加热时间和四分钟运行时间来测定聚合物样品的门尼粘度(ml

1+4

)。聚合物样品的数均(m

n

)和重均(m

w

)分子量以及分子量分布(m

w

/m

n

)通过由标准品校准的凝胶渗透色谱法(gpc)和所考虑的聚合物的常数来测定。通过红外光谱学测定聚合物样品的顺式

‑

1,4

‑

键含量。

[0103]

实施例1

[0104]

顺式

‑

1,4

‑

聚丁二烯的合成

[0105]

将配备有桨式搅拌器的第一76升氮气吹扫的反应器用作聚合反应容器。将以下组分添加到反应容器中作为催化剂体系。使催化剂成分通过静态搅拌器,然后添加到反应容器的底部。33.38千克/小时的作为溶剂的己烷(182.5phm)、8.09千克/小时的丁二烯/己烷共混物(21%w/w丁二烯)(10phm)、0.311千克/小时的含三异丁基铝(13.4%w/w)和二异丁基铝(6.6%w/w)的己烷(0.34phm)、0.114千克/小时的含叔碳酸钕(基于4.4%w/w nd)的己烷(0.0274phm),以及0.051千克/小时的含二氯化乙基铝(15%w/w)的己烷。将72.83千克/小时的丁二烯/己烷共混物(21%w/w丁二烯)(90phm)以独立入口进料到反应容器底部中。

反应容器夹套温度设定为约95℃,并且在反应器中约25分钟的混合或停留时间之后,将所得的中间体聚合物连续转移到第二76升氮气吹扫的反应容器中。调节夹套温度以保持第一反应容器的内部温度,从而支持80%或更高的单体转化率。中间体聚合物在转移到第二反应容器中时的门尼粘度(ml

1+4

)测量为26.1。

[0106]

将0.274千克/小时的含偏苯三酸三

‑2‑

乙基己酯(5%w/w)的己烷(0.075phm)料流进料到连续反应系统的第二反应容器的侧面。第二反应容器夹套温度设定为约95℃,并且在反应器中约25分钟的混合或停留时间之后,将所得的偶联聚合物粘固物转移到用己烷和异丙醇混合物准备的收集容器中以终止聚合反应。偶联聚合物粘固物在转移到收集容器中时的门尼粘度(ml

1+4

)测量为38.9。因此,使中间体聚合物与偏苯三酸三

‑2‑

乙基己酯偶联导致粘度增加49%或12.8个单位。

[0107]

在收集容器中,聚合物的封端水平为相对于聚合物约0.5%w/w。在封端之后,然后将抗氧化剂(santoflex 77pd)以0.04%w/w的水平添加至聚合物并混合2小时。然后使成品聚合物粘固物蒸汽脱溶剂,并且将残余水干燥降至0.75%w/w或更低的水平,以实现门尼粘度(ml

1+4

)为42.6的聚合物产物。因此,使中间体聚合物与偏苯三酸三

‑2‑

乙基己酯偶联导致粘度增加63%或16.5个单位的聚合物产物。

[0108]

实施例2

[0109]

顺式

‑

1,4

‑

聚丁二烯的合成

[0110]

重复实施例1的聚合方法,其中将不同量的含偏苯三酸三

‑2‑

乙基己酯(5%w/w)的己烷进料到第二反应容器的侧面。下表1示出了测量转移到第二反应容器的中间体聚合物和偶联聚合物产物的门尼粘度(ml

1+4

)和驰豫(t80)。

[0111]

对于驰豫(t80)测量,在门尼粘度测试结束时进行。将力施加至聚合物样品,其导致样品的角扭转。在固定的时间段之后,释放该力,并且允许橡胶样品驰豫。测量橡胶样品驰豫回其最终门尼粘度值的80%所花费的时间(以秒计),并且记录为t80。随着橡胶支化度增加,其t80增加。据信这是由于支化顺式1,4

‑

聚丁二烯橡胶以比线性顺式1,4

‑

聚丁二烯橡胶更慢的速率驰豫。

[0112]

表1

[0113][0114]

图1和2分别以图形方式显示了实施例2中制备的偶联聚合物的粘度和驰豫的增加。从表1中可以看出,使用约0.01phm至约0.013phm范围内的偏苯三酸三

‑2‑

乙基己酯可以使中间体聚丁二烯聚合物的门尼粘度增加8至18个单位或32%至75%。使用约0.025phm至约0.075phm范围内的偶联剂使中间体聚丁二烯聚合物的门尼粘度增加14至18个单位或56%至75%。在使用偏苯三酸三

‑2‑

乙基己酯的情况下,驰豫时间(t80)也显著增加。例如,使用约0.01phm至约0.013phm范围内的偏苯三酸三

‑2‑

乙基己酯可以使中间体聚丁二烯聚

合物的驰豫时间(t80)增加0.4至0.9秒或17%至47%。使用约0.025phm至约0.075phm范围内的偶联剂使中间体聚丁二烯聚合物的驰豫时间(t80)增加0.6至0.9秒或35%至47%。

[0115]

还测量了表1的聚合物样品的数均(m

n

)和重均(m

w

)分子量、分子量分布(m

w

/m

n

)和顺式

‑

1,4

‑

键。对于0.01phm偏苯三酸三

‑2‑

乙基己酯,m

n

为199,333,m

w

为468,032,m

w

/m

n

为2.35,并且顺式

‑

1,4

‑

键为96。对于0.025phm偏苯三酸三

‑2‑

乙基己酯,m

n

为211,704,m

w

为536,908,m

w

/m

n

为2.53,并且顺式

‑

1,4

‑

键为96.5。对于0.05phm偏苯三酸三

‑2‑

乙基己酯,m

n

为189,086,m

w

为470,670,m

w

/m

n

为2.49,并且顺式

‑

1,4

‑

键为96.8。对于0.075phm偏苯三酸三

‑2‑

乙基己酯,m

n

为206,941,m

w

为527,110,m

w

/m

n

为2.55,并且顺式

‑

1,4

‑

键为96.4。对于0.132phm偏苯三酸三

‑2‑

乙基己酯,m

n

为184,891,m

w

为540,540,并且m

w

/m

n

为2.92。

[0116]

虽然本文已经公开了组合物和方法的多个方面和实施方案,但是其它方面和实施方案对于本领域的技术人员而言将是显而易见的。本文公开的多个方面和实施方案是出于说明的目的,而并非旨在限制,其真实范围和实质由权利要求指示。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1