一种分级调节预混燃烧与同心多环道冷风调节的热风炉的制作方法

1.本实用新型涉及热风炉类型的热利用设备,尤其是为高炉、熔炼炉、干馏炉、干燥炉、焚烧炉等提供工艺热气流的一种分级调节预混燃烧与同心多环道冷风调节的热风炉。

背景技术:

2.对于采用燃烧气流加热多孔蓄热体与送风冷气流冷却多孔蓄热体从而产生高温(或高压)工艺热气流的周期性工作的热风炉而言,气体燃料燃烧过程与多孔体周期性的蓄热与放热的传热过程将直接影响到热风炉的工作性能。随着现代工业技术的进步,对热风炉也提出了更高的技术要求,主要体现在节能、高效、稳定与环保等四个主要方面。为了达到上述目标或者部分达到上述要求,热风炉的技术创新与技术进步从来就没有停歇过,诸如为改善燃烧过程提出的各种热风炉的燃烧装置,都起到了改善与促进气流混合、优化和强化燃烧的效果,再如多种结构与不同性能的格子砖蓄热体的应用,体现在各种蓄热材质的选用、蓄热体结构与形状的改变、以及热能计算相对完善等,都促进传热与蓄热性能的优化与强化;以及借助于数值模拟技术的发展,对炉内气流流场的合理组织与控制,提高了燃烧气流的均匀分布状态和送风气流在蓄热体中的均匀分布特征,最终从整体上实现传热过程的优化与强化等。随着燃烧、流动与传热科学与技术的进步,多孔介质燃烧技术的长足发展,相关技术的实际应用也层出不穷。此外,由于对环境保护的要求,对环境治理的强制性措施的实施,超低排放成为一种常态,对于燃烧设备烟气的除尘、脱硫及脱硝指标要求的日趋严厉,煤气的超低氮燃烧与烟气的超低排放也成为热风炉技术不可分割的重要部分。因此,结合热风炉内流动、传热与燃烧的过程特性,基于均流燃烧、均流传热、多孔体燃烧、分级可控燃烧等现有燃烧技术,提出一种带分级调节预混燃烧装置与同心多环道冷风调节装置的热风炉,以便将热风炉的结构稳定、性能优化、能源节省与排放超低等技术特征向前再推进一步,从而达到工业用热设备对工艺热风的技术要求。

技术实现要素:

3.针对上述情况,为克服现有技术之缺陷,本实用新型之目的就是提供一种分级调节预混燃烧与同心多环道冷风调节的热风炉,可有效解决进一步推动热风炉的结构稳定、性能优化、能源节省与排放超低,达到工业用热设备对工艺热风的技术要求的问题。

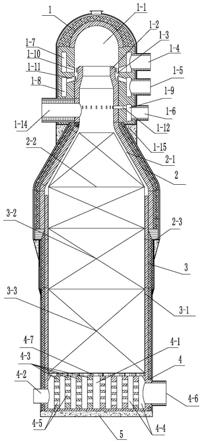

4.为实现上述目的,本实用新型解决的技术方案是,一种分级调节预混燃烧与同心多环道冷风调节的热风炉,是由金属炉壳内砌筑耐火材料的封闭墙体构成,所述的墙体包括从上到下依次连接的预燃室墙体、燃烧室墙体、蓄热室墙体和冷风室墙体,预燃室墙体、燃烧室墙体、蓄热室墙体和冷风室墙体内的空间分别构成预燃室、燃烧室、蓄热室和冷风室,所述的预燃室墙体是由上部的半球状墙体与下部的圆筒状墙体构成的一体结构,预燃室下部的预燃室墙体内面固定装有预燃室预混环墙,预燃室预混环墙上部与预燃室墙体相间开构成预燃室预混合环道,预燃室墙体的圆筒状墙体内竖向从上向下相间开镂空有同轴心的煤气分配环道、空气分配环道和调节气流分配环道,煤气分配环道、空气分配环道内侧

分别经预燃室墙体上均布的煤气喷口道和空气喷口道与预燃室预混合环道相连通,调节气流分配环道内侧经预燃室墙体和预燃室预混环墙上均布的调节气流喷口道与预燃室相连通,煤气分配环道、空气分配环道和调节气流分配环道外侧一端分别与穿过预燃室墙体的煤气进口管、空气进口管和调节气流进口管与外界相连通,与调节气流进口管对应的预燃室墙体一侧装有穿过预燃室墙体与预燃室相连通的热风出口管,预燃室底面密封砌筑在预燃室承托圈上;燃烧室墙体是由上部的锥筒状墙体与下部的圆筒状墙体构成的一体结构,上部的锥筒状墙体上端经预燃室承托圈向上插入预燃室墙体内面,并与预燃室预混环墙下端固定在一起,燃烧室墙体的圆筒状墙体底面密封砌筑在燃烧室承托圈上,燃烧室内填充有高温蓄热体;蓄热室墙体呈上下贯通的圆筒状,蓄热室墙体的内层墙体上部经燃烧室承托圈向上呈可滑移式插入燃烧室墙体内面,蓄热室墙体的底部内装有横向的蓄热体多孔承托板,蓄热体多孔承托板上的蓄热室内填充有第一蓄热体和第二蓄热体,蓄热室墙体下面与冷风室墙体固定连接在一起,冷风室墙体底面密封砌筑在圆盘状的炉底上,蓄热体多孔承托板与炉底之间的冷风室内砌筑有多个同心平行相间开的冷风室气流分配环墙,相邻的冷风室气流分配环墙之间构成冷风室气流分配环道,冷风室气流分配环墙上设有多个沿周向分布的多层冷风进气喷口,冷风室墙体上分别设有与冷风室相连通的冷风进口管和烟气出口管。

5.本实用新型有均匀气流分布与高强高温的蓄热体中燃烧,以及均匀、高强与高效的传热,同时兼具较高的性价比(让燃烧室部分空间成为蓄热体堆放的地方,以及多层环墙也能起到蓄热体的作用)与节能环保的显著特征。实践表明,本实用新型热风炉提高送风温度50℃

‑

80℃,送风周期温度波动在40℃

‑

60℃。结构稳定,使用寿命长,是热风炉上的一大创新,具有良好的经济和社会效益。

附图说明

6.图1是本实用新型热风炉的纵剖面主视图。

7.图2是本实用新型热风炉的煤气进口管截面图。

8.图3是本实用新型热风炉的空气进口管截面图。

9.图4是本实用新型热风炉的热风出口截面图。

10.图5是本实用新型热风炉的蓄热体多孔承托板布置图(仅示出部分蓄热体多孔承托板)。

11.图6是本实用新型热风炉的冷风室截面图。

具体实施方式

12.以下结合附图和具体情况对本实用新型的具体实施方式作详细说明。

13.结合附图给出,一种分级调节预混燃烧与同心多环道冷风调节的热风炉,是由金属炉壳内砌筑耐火材料的封闭墙体构成,所述的墙体包括从上到下依次连接的预燃室墙体1、燃烧室墙体2、蓄热室墙体3和冷风室墙体4,预燃室墙体1、燃烧室墙体2、蓄热室墙体3和冷风室墙体4内的空间分别构成预燃室1

‑

1、燃烧室2

‑

1、蓄热室3

‑

1和冷风室4

‑

1,所述的预燃室墙体1是由上部的半球状墙体与下部的圆筒状墙体构成的一体结构,预燃室1

‑

1下部的预燃室墙体1内面固定装有预燃室预混环墙1

‑

2,预燃室预混环墙1

‑

2上部与预燃室墙体1相

间开构成预燃室预混合环道1

‑

3,预燃室墙体1的圆筒状墙体内竖向从上向下相间开镂空有同轴心的煤气分配环道1

‑

7、空气分配环道1

‑

8和调节气流分配环道1

‑

9,煤气分配环道1

‑

7、空气分配环道1

‑

8内侧分别经预燃室墙体1上均布的煤气喷口道1

‑

10和空气喷口道1

‑

11与预燃室预混合环道1

‑

3相连通,调节气流分配环道1

‑

9内侧经预燃室墙体1和预燃室预混环墙1

‑

2上均布的调节气流喷口道1

‑

12与预燃室1

‑

1相连通,煤气分配环道1

‑

7、空气分配环道1

‑

8和调节气流分配环道1

‑

9外侧一端分别与穿过预燃室墙体1的煤气进口管1

‑

4、空气进口管1

‑

5和调节气流进口管1

‑

6与外界相连通,与调节气流进口管1

‑

6对应的预燃室墙体1一侧装有穿过预燃室墙体1与预燃室1

‑

1相连通的热风出口管1

‑

14,使调节气流分配环道1

‑

9是一个部分的环形通道,预燃室1

‑

1底面密封砌筑在预燃室承托圈1

‑

15上;燃烧室墙体2是由上部的锥筒状墙体与下部的圆筒状墙体构成的一体结构,上部的锥筒状墙体上端经预燃室承托圈1

‑

15向上插入预燃室墙体1内面,并与预燃室预混环墙1

‑

2下端固定在一起,燃烧室墙体2的圆筒状墙体底面密封砌筑在燃烧室承托圈2

‑

3上,燃烧室2

‑

1内填充有高温蓄热体2

‑

2;蓄热室墙体3呈上下贯通的圆筒状,蓄热室墙体3的内层墙体上部经燃烧室承托圈2

‑

3向上呈可滑移式插入燃烧室墙体2内面,蓄热室墙体3的底部内装有横向的蓄热体多孔承托板4

‑

7,蓄热体多孔承托板4

‑

7上的蓄热室3

‑

1内填充有第一蓄热体3

‑

2和第二蓄热体3

‑

3,蓄热室墙体3下面与冷风室墙体4固定连接在一起,冷风室墙体4底面密封砌筑在圆盘状的炉底5上,蓄热体多孔承托板4

‑

7与炉底5之间的冷风室4

‑

1内砌筑有多个同心平行相间开的冷风室气流分配环墙4

‑

3,相邻的冷风室气流分配环墙4

‑

3之间构成冷风室气流分配环道4

‑

4,冷风室气流分配环墙4

‑

3上设有多个沿周向分布的多层冷风进气喷口4

‑

5,冷风室墙体4上分别设有与冷风室4

‑

1相连通的冷风进口管4

‑

2和烟气出口管4

‑

6。

14.为保证更好的实施效果,所述的预燃室墙体1和燃烧室墙体2为金属外壳内用耐高温、低变形、热震性能优良的耐火材料砌筑而成的横截面为圆形的空心体,从内到外分别为重质材料层、轻质材料层,以及耐高温轻质棉毡外层。

15.所述的蓄热室墙体3为金属外壳内用耐高温、低变形的耐火材料砌筑而成的横截面为圆形的空心体,从内到外分别为重质材料层、轻质材料层,以及耐高温轻质棉毡外层。

16.所述的冷风室墙体4与蓄热室墙体3相同,均为环筒墙体结构,炉底5为金属外壳内用耐热混凝土浇筑而成的圆形。

17.所述的冷风进气喷口4

‑

5与水平方向的夹角为0

º‑

60

º

。

18.所述的高温蓄热体2

‑

2、第一蓄热体3

‑

2和第二蓄热体3

‑

3结构相同,均是各种成型的多孔体块的规则堆砌结构,是由均布排列的设有通气孔的通气管构成的蜂窝状块体,或是由多个蓄热球均布堆积构成,如均布规则堆砌的格子砖或耐火球,其材质的耐温程度由其所处的位置确定。

19.所述的调节气流喷口道1

‑

12与水平方向的夹角为0

º‑

60

º

。

20.所述的冷风进口管4

‑

2和烟气出口管4

‑

6与水平方向的夹角为0

º‑

60

º

,其夹角角度与冷风进气喷口4

‑

5与水平方向的夹角相同。

21.所述的热风出口管 1

‑

14垂直连通预热室墙体1的圆筒墙体下部,其出口结构的稳定性取决于其组合砖体的结构。

22.本实用新型在具体实施时,煤气与空气分别通过煤气进气管1

‑

4和空气进气管1

‑

5进入煤气分配环道1

‑

7和空气分配环道1

‑

8,在分别通过水平周向均布的多个煤气喷口道1

‑

10和空气喷口道1

‑

11喷射进入预燃室预混合环道1

‑

3,进行充分混合后,上行进入预混室1

‑

1,在回流燃烧气流加热下开始着火燃烧后折返向下,并与从调节气流进口管1

‑

6和调节气流喷口1

‑

12喷射的调节气流相遇,相互混合后,形成高速旋流向下进入燃烧室高温蓄热体2

‑

2中,在此煤与空气在蓄热体狭小的空间中混合燃烧,彻底完成煤气与空气的燃烧过程,同时借助回流流场燃烧气流与高温蓄热体之间的充分传热,其温度得到进一步的提升(借助调节气流作用控制蓄热体燃烧的份额就可以控制蓄热体燃烧的温度),之后高温烟气向下依次进入第一蓄热体3

‑

2和第二蓄热体3

‑

3中,在完成燃烧烟气与蓄热体之间的传热之后,通过冷风室蓄热体多孔承托板4

‑

7进入冷风室气流分配环道4

‑

4并经冷风进气喷口4

‑

5进行气流汇集,最后进入烟气出口管4

‑

6排出热风炉,由此完成蓄热体的加热过程。当蓄热体充分蓄热之后,关闭燃烧过程,进入送风过程,也就是高压鼓风的加热过程与蓄热体的冷却过程。此时,冷风从冷风进口管4

‑

2进入冷风室气流分配环道4

‑

4并经冷风进气喷口4

‑

5进行气流分配形成均匀的向上气流通过冷风室蓄热体多孔承托板4

‑

7依次进入第二蓄热体3

‑

3、第一蓄热体3

‑

2和高温蓄热体2

‑

2,经过与各层蓄热体的热交换过程中逐步提高温度,最后进入燃烧室2

‑

1的上部后,进入预混室1

‑

1的下部,最后从预热室1

‑

1下部的热风出口管1

‑

14引出,从而热风炉完成输送热鼓风的过程。在多台相同热风炉交替的切换过程中实现对高炉或其他热利用设备提供连续的热鼓风。

23.本实用新型与现有技术相比,具有以下优点:

24.1)采用煤气与空气的分级混合以及调节气流的调节可控的燃烧状态,最大程度的实现高温与高强度的分级预混燃烧与抑制燃烧过程中的氮氧化物生成;

25.2)多喷嘴对冲旋流高流速的结构应用以实现了高强与高温的快速均匀燃烧;

26.3)燃烧室蓄热体中堆放进高温蓄热体以便煤气与空气的多孔体中的混合、预热与燃烧,实现蓄热体的超高温度,经测试,热风温度提高50

‑

80℃;

27.4)冷风室中采用多环道流场分布调节装置,有利于实现燃烧气流与送风气流之间的流场匹配与协同一致,有效提高蓄热体的利用率和强化传热过程。设计科学合理,比传统热风炉在相同煤气热值下可以获得较高的稳定的热风温度,以及高强预混燃烧到来的氮氧化物的减少,以及省掉部分传统的燃烧室空间和冷风室空间带来的制作成本的节省,结构稳定可靠,使用寿命长,是一种高效、节能与环保为一体的热风炉,经济和社会效益显著。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1