一种防反向加热的电磁烹饪器具的制作方法

一种防反向加热的电磁烹饪器具

【技术领域】

1.本实用新型涉及厨房器具技术领域,尤其涉及一种防反向加热的电磁烹饪器具。

背景技术:

2.电磁烹饪器具是利用电流通过线圈产生磁场,磁场的磁力线穿过铁质锅具时,磁感线切割产生涡流并与锅具碰撞摩擦生热以达到加热锅内食物的目的,因此具有快速加热、无明火、安全方便等优点,越来越受到消费者的青睐和认可。

3.现有的电磁烹饪器具放置在金属材质的操作台面上工作时,由于产生的磁场环绕电磁烹饪器具,因此磁感线会穿设电磁烹饪器具下方的金属台面,从而实现对金属操作台面的加热,金属台面会将热量传递给电磁烹饪器具的壳体以及内部元器件,持续加热会烧坏壳体而引起火灾风险;另外,电磁烹饪器具超薄结构越来越受到市场接受,超薄机器的下盖距离台面较近,当用户台面积水层过厚时,水有可能被风扇引入电磁烹饪器具内部,引起烧坏机器风险。

技术实现要素:

4.本实用新型所要解决的技术问题在于克服现有技术的不足而提供一种至少能解决上述一种问题的防反向加热的电磁烹饪器具。

5.为解决上述技术问题,本实用新型采用如下技术方案:

6.一种防反向加热的电磁烹饪器具,包括壳体,所述壳体内设有电连接的电磁加热装置和主控板,所述壳体的底壁局部下沉形成沉台,所述沉台上设有与所述主控板电连接的导电件,所述导电件与工作台面分别形成电容传感器的两个极板。

7.进一步的,所述导电件设在所述沉台内。

8.更进一步的,所述壳体的底壁上设有支撑于工作台面上的支脚,所述沉台下沉的高度低于所述支脚的高度。

9.进一步的,所述导电件与所述工作台面之间的距离为10mm~20mm。

10.更进一步的,所述导电件设在所述沉台底壁的外侧面上。

11.进一步的,所述导电件在所述工作台面上的投影面积为100mm2~200mm2。

12.更进一步的,所述导电件与所述工作台面平行。

13.进一步的,所述沉台靠近所述主控板设置。

14.进一步的,所述导电件为金属片或导电薄膜或导电块。

15.进一步的,所述主控板电连接有报警装置,所述主控板根据所述电容传感器的电容信号判断工作台面为金属台面或者工作台面上有水分时,控制所述电磁加热装置停止工作或减小加热功率、以及控制所述报警装置发出报警信号。

16.本实用新型的有益效果:

17.本实用新型中导电件与工作台面分别形成电容传感器的两个极板,平行板电容公式为c=ε

r

s/4πkd,其中ε

r

为介电常数与两平行板材质有关、s为两平行相对面积、k为静电力

常量、d为两平行板之间的距离。当s和d为固定值时,一平行材质不变,改变另一平行板材质时其感应电容c发生变化,由此可以通过当前感应电容c的电容信号判断当前工作台面的材质;当s与两平行板材质固定时,d发生变化其感应电容c也变化,由此可以通过当前感应电容c的电容信号判断电磁烹饪器具的下盖和工作台之间是否有水层;当检测到工作台面为金属台面或判断有水层时,主控板控制电磁加热装置停止加热或减小加热功率,以防止反向加热金属台面,同时主控板200控制led灯闪烁和/或蜂鸣器鸣响以发出报警信号,提示用户使用不当,从而达到保护机器防受损的目的;此外,本实用新型中的导电件由于安装在沉台310内,而沉台310由壳体的底壁局部下沉形成,因此导电件距离工作台面更近,当水层厚度一定时或者改变另一平行板材质时,感应电容c的变化更加明显,由此能够提升电容传感器的检测灵敏度。

18.导电件设在沉台内。如此设计,能够对导电件进行保护和绝缘防护,以避免发生损坏或者短路,降低使用过程中的故障率,同时也能使导电件与主控板之间的连接导线位于壳体内。

19.壳体的底壁上设有支撑于工作台面上的支脚,沉台下沉的高度低于支脚的高度。如此设计,能够避免沉台接触工作台面而发生磨损,同时也降低了沉台的加工难度。

20.导电件与工作台面之间的距离为10mm~20mm。如此设计,既能保证电容传感器的检测灵敏度,又能避免工作台面上有异物时,异物与沉台接触挤压导致沉台发生变形。

21.导电件在工作台面上的投影面积为100mm2~200mm2。如此设计,既能便于导电件的加工成型,又能提升电容传感器的检测灵敏度,同时还能减少导电件的用料成本。

22.导电件与工作台面平行。如此设计,可使导电件与工作台面能够形成平行板电容传感器,以便于计算感应电容c。

23.沉台靠近主控板设置。如此设计,便于导电件与主控板之间连接导线的布局,同时也缩短了导线的使用长度。

24.导电件为金属片或导电薄膜或导电块。采用该种简单的结构,便于工业实现,且灵敏度高。

25.主控板电连接有报警装置,主控板根据所述电容传感器的电容信号判断工作台面为金属台面或者工作台面上有水分时,控制电磁加热装置停止工作或减小加热功率、以及控制报警装置发出报警信号。如此设计,能够防止方向加热金属台面,以提高电磁烹饪器具的能效,同时报警信号也能及时提醒用户使用不当,从而达到保护机器防受损的目的。

26.本实用新型的这些特点和优点将会在下面的具体实施方式、附图中详细的揭露。

【附图说明】

27.下面结合附图对本实用新型做进一步的说明:

28.图1为本实用新型实施例一中电磁烹饪器具去掉上盖组件后的结构示意图;

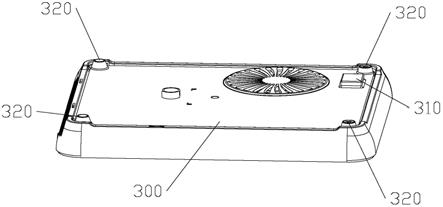

29.图2为本实用新型实施例一中底座的结构示意图;

30.图3为本实用新型实施例一中电磁烹饪器具去掉上盖组件后的剖视图。

31.附图标记:

32.100、电磁加热装置;200、主控板;300、底座;310、沉台;320、支脚;400、导电件。

【具体实施方式】

33.本实用新型提供了一种防反向加热的电磁烹饪器具,包括壳体,所述壳体内设有电连接的电磁加热装置和主控板,所述壳体的底壁局部下沉形成沉台,所述沉台上设有与所述主控板电连接的导电件,所述导电件与工作台面分别形成电容传感器的两个极板。

34.本实用新型中导电件与工作台面分别形成电容传感器的两个极板,平行板电容公式为c=ε

r

s/4πkd,其中ε

r

为介电常数与两平行板材质有关、s为两平行相对面积、k为静电力常量、d为两平行板之间的距离。当s和d为固定值时,一平行材质不变,改变另一平行板材质时其感应电容c发生变化,由此可以通过当前感应电容c的电容信号判断当前工作台面的材质;当s与两平行板材质固定时,d发生变化其感应电容c也变化,由此可以通过当前感应电容c的电容信号判断电磁烹饪器具的下盖和工作台之间是否有水层;当检测到工作台面为金属台面或判断有水层时,主控板控制电磁加热装置停止加热或减小加热功率,以防止反向加热金属台面,同时主控板200控制led灯闪烁和/或蜂鸣器鸣响以发出报警信号,提示用户使用不当,从而达到保护机器防受损的目的;此外,本实用新型中的导电件由于安装在沉台310内,而沉台310由壳体的底壁局部下沉形成,因此导电件距离工作台面更近,当水层厚度一定时或者改变另一平行板材质时,感应电容c的变化更加明显,由此能够提升电容传感器的检测灵敏度。

35.下面结合本实用新型实施例的附图对本实用新型实施例的技术方案进行解释和说明,但下述实施例仅为本实用新型的优选实施例,并非全部。基于实施方式中的实施例,本领域技术人员在没有做出创造性劳动的前提下所获得其他实施例,都属于本实用新型的保护范围。

36.实施例一

37.参照图1至图3所示,本实施例中的电磁烹饪器具,可为电磁炉或电陶炉或保温器,以电磁炉为例,电磁炉包括壳体,壳体内设有电磁加热装置100、主控板200和报警装置,主控板分别与电磁加热装置100和报警装置电连接,报警装置为led灯和/或蜂鸣器,壳体包括底座300和上盖组件,底座300的底壁局部下沉形成沉台310,沉台310内设有与主控板200电连接的导电件400,导电件400与工作台面分别形成电容传感器的两个极板,本实施例中的导电件400与工作台面平行设置,如此设计,可使导电件400与工作台面能够形成平行板电容传感器,以便于计算感应电容c。平行板电容公式为c=ε

r

s/4πkd,其中ε

r

为介电常数与两平行板材质有关、s为两平行相对面积、k为静电力常量、d为两平行板之间的距离。当s和d为固定值时,一平行材质不变,改变另一平行板材质时其感应电容c发生变化,由此可以通过当前感应电容c的电容信号判断当前工作台面的材质;当s与两平行板材质固定时,d发生变化其感应电容c也变化,由此可以通过当前感应电容c的电容信号判断电磁烹饪器具的下盖和工作台之间是否有水层;当检测到工作台面为金属台面或判断有水层时,主控板控制电磁加热装置停止加热或减小加热功率,以防止反向加热金属台面,同时主控板200控制led灯闪烁和/或蜂鸣器鸣响以发出报警信号,提示用户使用不当,从而达到保护机器防受损的目的;此外,本实施例中的导电件400由于安装在沉台310内,而沉台310由壳体的底壁局部下沉形成,因此导电件400距离工作台面更近,当水层厚度一定时或者改变另一平行板材质时,感应电容c的变化更加明显,由此能够提升电容传感器的检测灵敏度。

38.本实施例中的导电件400为金属片或导电薄膜或导电块,其中金属片可为铁片,导

电薄膜可为铜箔,导电块可为导电金属块等本领域技术人员可以预知的感应材质。采用该种简单的结构,便于工业实现,且灵敏度高。导电件400嵌装在沉台内,沉台的底壁与工作台面平行,导电件400与沉台的底壁平行,如此设计,能够对导电件400进行保护和绝缘防护,以避免发生损坏或者短路,降低使用过程中的故障率,同时也能使导电件400与主控板200之间的连接导线位于壳体内。

39.本实施例中底座的底壁上设有支撑于工作台面上的支脚320,沉台下沉的高度h低于支脚的高度h1。如此设计,能够避免沉台310接触工作台面而发生磨损,同时也降低了沉台310的加工难度。

40.优选的,导电件400与工作台面之间的距离为10mm~20mm,当导电件400与工作台面之间的距离大于20mm时,感应电容c的变化不明显,因此降低了电容传感器的检测灵敏度,当导电件400与工作台面之间的距离小于10mm时,若工作台面上存在异物,则异物会挤压沉台导致沉台发生变形,进而导致导电件400移位从而无法与工作台面形成平行板电容传感器。为此,本实施例中的导电件400与工作台面之间的距离优选为15mm,如此设计,既能保证电容传感器的检测灵敏度,又能避免工作台面上有异物时,异物与沉台接触挤压。当然,可选的,导电件400与工作台面之间的距离还可为但不限于10mm、12mm、14mm、16mm、18mm、20mm等。

41.另外,本实施例还对导电件400在工作台面上的投影面积大小做了进一步限定,即导电件400在工作台面上的投影面积为100mm2~200mm2,当导电件400在工作台面上的投影面积小于100mm2时,不利于导电件400的加工成型,同时也会导致感应电容c的变化不明显,由此降低了电容传感器的检测灵敏度,当导电件400在工作台面上的投影面积大于200mm2时,增加了导电件400的用料成本;为此,本实施例中导电件400在工作台面上的投影面积优选为150mm2,如此设计,既能便于导电件400的加工成型,又能提升电容传感器的检测灵敏度,同时还能减少导电件400的用料成本。当然,可选的,导电件400在工作台面上的投影面积还可为但不限于100mm2、120mm2、130mm2、140mm2、160mm2、170mm2、180mm2、190mm2、200mm2等。

42.为了便于导电件400与主控板200之间连接导线的布局,同时也为了缩短了导线的使用长度,本实施例中的沉台310靠近主控板200设置。

43.实施例二

44.与实施例一相比,本实施例的不同之处在于,本实施例中的导电件400固定在沉台底壁的外侧面上,沉台壁上设有供导线穿过的穿孔,导线电连接主控板和导电件400。

45.以上所述,仅为本实用新型的具体实施方式,但本实用新型的保护范围并不局限于此,熟悉该本领域的技术人员应该明白本实用新型包括但不限于附图和上面具体实施方式中描述的内容。任何不偏离本实用新型的功能和结构原理的修改都将包括在权利要求书的范围中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1