一种旋转式钟罩炉的制作方法

1.本实用新型涉及热处理窑炉技术领域,具体涉及一种旋转式钟罩炉。

背景技术:

2.在电容、电子陶瓷、粉末冶金等新材料领域,产品日益向着高端化发展,例如mlcc,其广泛运用于各种高、低频电容中,具有高可靠性、高精度、高集成、低功耗、大容量、小体积和低成本等特点,起到退耦、耦合、滤波、旁路和谐振等作用,主要朝着微型化、高容量化、高频化、高温化、高电压化方向发展。

3.烧结这类新材料的烧结设备一般采用电热式窑炉,根据烧结温度以及产品的不同,可采用电热丝、硅碳棒、硅钼棒等作为加热元件。整个烧结过程分排胶升温、高温及保温烧结、降温、保温回火四个过程。随着新产品的发展和新工艺的应用,对烧结设备提出了更高的要求,具体表现在:

4.一是氧含量必须要能实现精确控制,这需要整个配气系统、进气系统及排气系统、炉体密封系统的协同配合;

5.二是温度均匀性要能有所保障,这需要加热系统、气氛系统的协同配合。

6.然而,现有气氛旋转式钟罩炉的加热系统的加热元件都是采用从炉膛顶部吊装安装形式或者从炉膛侧面横向安装形式,这些安装方式使炉膛内温度均匀性较差,很难达到更高的工艺要求,尤其是在所需烧结温度较高时(例如,mlcc的烧结温度在1600℃左右),这种条件下只能采用硅钼棒作为发热元件,但是硅钼棒因本身材料的问题,只能采取吊装的形式,吊装形式的硅钼棒会导致炉膛中部和四周的温度以及上下方向的温度更加不均匀。

技术实现要素:

7.本实用新型要解决的技术问题是克服现有技术存在的不足,提供一种结构简单、成本低、易于装配维护、温度均匀性好的旋转式钟罩炉。

8.为解决上述技术问题,本实用新型采用以下技术方案:

9.一种旋转式钟罩炉,包括具有炉膛的炉体以及用于封闭所述炉膛的炉门,所述炉膛内安装有加热装置,所述炉膛连接有进气系统和排气系统,所述炉膛分为上部区域和位于上部区域下方的下部区域,所述加热装置包括分别独立控制的第一加热组件和第二加热组件,所述第一加热组件位于所述上部区域,所述第二加热组件位于所述下部区域。

10.作为上述技术方案的进一步改进:

11.所述第一加热组件包括环绕所述炉门的转动轴线间隔布置的多个第一加热元件,所述第二加热组件包括环绕所述炉门的转动轴线间隔布置的多个第二加热元件。

12.所述第一加热元件采用吊装方式安装在炉膛顶部,所述第二加热元件安装在炉膛的四周侧壁上。

13.所述第一加热元件和第二加热元件均与炉膛的四周侧壁之间留有间距。

14.所述加热装置还包括独立控制的第三加热元件,所述第三加热元件吊装安装在炉

膛顶部且位于所述炉门的转动轴线上。

15.所述进气系统包括伸入所述炉膛且上下延伸布置的多根进气管,多根所述进气管环绕所述炉门的转动轴线间隔布置,各进气管的一端作为进气端连接有气源,各进气管的管壁上设有与炉膛连通且沿上下方向依次间隔布置的进气口,多个所述进气口的开口大小配置成在气体由进气管一端进入时各进气口的出气流量一致或者基本一致。

16.各进气管的上端贯穿伸出至炉体外部并与所述气源相连,各进气管上多个进气口的开口面积沿由上至下的方向逐个减小。

17.所述进气口的开口方向朝向所述炉门的转动轴线。

18.所述炉体上安装有气箱,各进气管与所述气箱相连,所述气箱通过管道与气源相连。

19.与现有技术相比,本实用新型的优点在于:

20.本实用新型的旋转式钟罩炉将炉膛分为上部区域和位于上部区域下方的下部区域,在上部区域安装第一加热组件,在下部区域安装第二加热组件,第一加热组件和第二加热组件分别独立控制,便于调节炉膛上下温差,从而提高炉膛内上下方向上的温度均匀性。该旋转式钟罩炉还具有结构简单、成本低、易于装配维护的优点。

附图说明

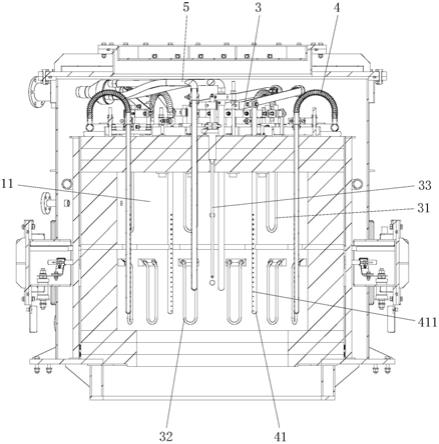

21.图1为旋转式钟罩炉的立体结构示意图。

22.图2为炉体的主剖视结构示意图。

23.图3为炉体的俯视结构示意图。

24.图4为进气管的主视结构示意图。

25.图例说明:

26.1、炉体;11、炉膛;2、炉门;3、加热装置;31、第一加热元件;32、第二加热元件;33、第三加热元件;4、进气系统;41、进气管;411、进气口;42、气箱;5、排气系统。

具体实施方式

27.以下结合附图和具体实施例对本实用新型作进一步详细说明。

28.如图1和图2所示,本实施例的旋转式钟罩炉,包括具有炉膛11的炉体1以及用于封闭炉膛11的炉门2,炉膛11内安装有加热装置3,炉膛11连接有进气系统4和排气系统5,炉膛11分为上部区域和位于上部区域下方的下部区域,加热装置3包括分别独立控制的第一加热组件和第二加热组件,第一加热组件位于上部区域,第二加热组件位于下部区域。该旋转式钟罩炉将炉膛11分为上部区域和位于上部区域下方的下部区域,在上部区域安装第一加热组件,在下部区域安装第二加热组件,第一加热组件和第二加热组件分别独立控制,便于调节炉膛11上下温差,从而提高炉膛11内上下方向上的温度均匀性。该旋转式钟罩炉还具有结构简单、成本低、易于装配维护的优点。

29.本实施例中,第一加热组件包括环绕炉门2的转动轴线间隔布置的多个第一加热元件31,第二加热组件包括环绕炉门2的转动轴线间隔布置的多个第二加热元件32。多个第一加热元件31和多个第二加热元件32均环绕炉门2的转动轴线间隔布置,在炉膛11内周向方向的多个位置进行加热,可进一步提高炉膛11内温度均匀性。

30.本实施例中,第一加热元件31采用吊装方式安装在炉膛11顶部,第二加热元件32安装在炉膛11的四周侧壁上,便于安装维护,且不会占用太多炉膛11内的空间。

31.本实施例中,第一加热元件31和第二加热元件32均与炉膛11的四周侧壁之间留有间距。也即第一加热元件31和第二加热元件32均悬空在炉膛11内,利于充分的对炉膛11内的气体进行加热,减小炉膛11中部和四周的温差。

32.本实施例中,加热装置3还包括独立控制的第三加热元件33,第三加热元件33吊装安装在炉膛11顶部且位于炉门2的转动轴线上。第三加热元件33在炉门2的转动轴线的位置进行加热,减小炉膛11中部和四周的温差,进一步提高温度均匀性。

33.本实施例中,如图1至图4所示,进气系统4包括伸入炉膛11且上下延伸布置的多根进气管41,多根进气管41环绕炉门2的转动轴线间隔布置,各进气管41的一端作为进气端连接有气源,各进气管41的管壁上设有与炉膛11连通且沿上下方向依次间隔布置的进气口411,多个进气口411的开口大小配置成在气体由进气管41一端进入时各进气口411的出气流量一致或者基本一致。进气系统4采用多根进气管41,多根进气管41环绕炉门2的转动轴线间隔布置,各进气管41的管壁上设有与炉膛11连通且沿上下方向依次间隔布置的进气口411,可使气体在炉膛11周向和上下方向上的多个位置进入炉膛11,从而使进气更加均匀,利于提高炉膛11内温度和气氛的均匀性,同时,各进气管41管壁上的多个进气口411的开口大小配置成在气体由进气管41一端进入时各进气口411的出气流量一致或者基本一致,使每个位置进气的流量也一致或者基本一致,能够进一步提高进气的均匀性,使炉膛11内温度和气氛的均匀性更好。

34.在另一实施例中优选的,多根进气管41环绕炉门2的转动轴线均匀间隔布置,进一步优选的进气管41的数量为六根。

35.本实施例中,各进气管41的上端贯穿伸出至炉体1外部并与气源相连,各进气管41上多个进气口411的开口面积沿由上至下的方向逐个减小。该种上方进气口411开口面积大、下方进气口411开口面积小的形式,气体从进气管41的上端进入进气管41时,在气流惯性作用下会优先从下方的进气口411进入炉膛11,从而实现气体由进气管41上端进入时各进气口411的出气流量一致或者基本一致。这样,仅通过配置各进气口411的开口面积就实现了该目的,具有结构简单紧凑、制作简易、成本低的优点。本实施例是使各进气管41的上端贯穿伸出至炉体1外部并与气源相连,这样方便进气管41的安装,且进气管41相对于炉体1保持固定,方便与气源连接,且易于保证密封。

36.本实施例中,进气口411的开口方向朝向炉门2的转动轴线,使进入炉膛11的气体流向承载在炉门2上的物料,利于与物料充分均匀的接触,尤其是在炉门2驱使物料旋转时,使物料与气体接触更加充分均匀。

37.本实施例中,炉体1上安装有气箱42,各进气管41与气箱42相连,气箱42通过管道与气源相连。设置气箱42,一方面可利用炉体1的热量预热气体,实现预热利用,降低能耗,另一方面气箱42起到降低气体流速的作用,使气体经过气箱42后流速放缓,随后再缓慢通过进气管41进入炉膛11,可使炉膛11内气氛和温度更加均匀。在另一实施例中优选的,气箱42呈环形,便于与各进气管41连接。在又一实施例中优选的,气箱42设置在炉体1顶部并与炉体1贴合,由于炉顶温度较高,更有利于预热利用。

38.以上所述仅是本实用新型的优选实施方式,本实用新型的保护范围并不仅局限于

上述实施例。对于本技术领域的技术人员来说,在不脱离本实用新型技术构思前提下所得到的改进和变换也应视为本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1