一种高稳定性能的不开窗翅片的制作方法

1.本技术涉及汽车空调系统的换热器领域,具体为一种高稳定性能的不开窗翅片。

背景技术:

2.汽车空调系统的高效、节能往往取决于其几大关键的核心部件如冷凝器、蒸发器、压缩机、膨胀阀,而换热器(冷凝器和蒸发器)的高效化,又是其中最为关键的决定因素。

3.目前汽车空调系统普遍采用的仍是开窗式翅片式冷凝器,其增加换热面积,更好的进行换热性能。由于汽车空调工作时,车辆基本处于行驶过程中,冷凝器表面会粘附空气中的灰尘,造成冷凝器翅片开窗口堵死,无法进行换热,使用一段时间后,性能会有较为明显的下降。制约了微通道换热器在汽车空调器中的应用。

4.因此,针对换热器翅片封堵问题,需开发出一款更加宜清理、高稳定性能新型不开窗换热器,在满足换热性能的同时,提高换热器可清理的工艺结构,从而提高空调企业的市场竞争力,推动换热器的技术创新和产业的升级换代。

技术实现要素:

5.本技术的目的:提供一种更加宜清理、高稳定性能的不开窗翅片,在满足换热性能的同时,提升换热器可清理的工艺结构。

6.本技术的目的是通过如下技术方案来完成的,一种高稳定性能的不开窗翅片,包括第一主翅片、第二主翅片以及主翅片连接部分,所述第一主翅片包含第一翅片单元和第二翅片单元及翅片单元连接部分,所述第二主翅片包含第一翅片单元和第二翅片单元及翅片单元连接部分,所述翅片单元上设有若干凸起和凹陷,其中,

7.所述凸起和凹陷的形状为棱台,所述棱台为封闭式结构。

8.优选地,

9.所述第一主翅片第一翅片单元上的凸起和凹陷与第二翅片单元上的凸起和凹陷为对称分布,第二主翅片具有相同的结构。

10.优选地,

11.所述第一主翅片和第二主翅片的凸起和凹陷为反向分布,即第一主翅片的凸起对应第二主翅片的凹陷,第一主翅片的凹陷对应第二主翅片的凸起。

12.优选地,

13.所述第一主翅片的第一翅片单元和第二翅片单元分别设有四个凸起和三个凹陷,其中凹陷设于相邻两个凸起之间;相应的,第二主翅片的第一翅片单元和第二翅片单元分别设有四个凹陷和三个凸起,其中凸起设于相邻两个凹陷之间。

14.优选地,

15.所述凸起或凹陷的下底面的长为10毫米,宽为1.9毫米;上底面的长为8.9毫米,宽为0.6毫米;高为0.8毫米。

16.优选地,

17.翅片单元连接部分的宽度为2.7毫米。

18.优选地,

19.所述第一主翅片和第二主翅片之间的主翅片连接部分呈半径为0.6毫米的半圆形。

20.优选地,

21.主翅片连接部分在高度方向上的相邻两个波峰间距为4毫米。

22.本技术与现有技术相比,至少具有以下明显优点和效果:

23.1、利用翅片上不开窗的凸起和凹陷进行散热,可以解决开窗翅片因封堵而失效的问题,换热性能更稳定,更持久耐用。

24.2、结构简单,设计合理,在满足换热性能的同时便于清理,提高换热器可清理的工艺结构。

附图说明

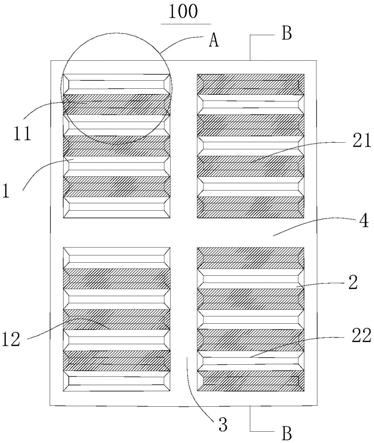

25.图1是本技术中不开窗翅片的示意平面图。

26.图2是图1中的a的示意图。

27.图3是本技术中凸起或凹陷的使用状态示意图。

28.图4是本技术中凸起或凹陷的示意图。

29.图5是本技术中不开窗翅片的b

‑

b截面图。

30.图6是本技术中不开窗翅片的主视图。

31.本技术中的部件列表

32.具体实施方式

33.结合附图和以下说明描述了本技术的特定实施例以教导本领域技术人员如何制造和使用本技术的最佳模式。为了教导申请原理,已简化或省略了一下常规方面。本领域技术人员应该理解源自这些实施例的变形落在本技术的范围内。本领域技术人员应该理解下

述特征能够以各种方式结合以形成本技术的多个变型。本技术中所引用的如“上”、“下”、“左”、“右”、“中间”及“一”等的用语,亦仅为便于叙述的明了,而非用以限定本发明可实施的范围,其相对关系的改变或调整,在无实质变更技术内容下,当亦视为本发明可实施的范畴。由此,本技术并不局限于下述特定实施例,而仅由权利要求和它们的等同物限定。

34.图1至5示出,本技术高稳定性能的不开窗翅片的一种具体实施例。

35.一种高稳定性能的不开窗翅片,所述不开窗翅片100用于汽车空调系统的换热器,其包括第一主翅片1、第二主翅片2以及主翅片连接部分3,所述第一主翅片1包含第一翅片单元11和第二翅片单元22及翅片单元连接部分4,所述第二主翅片2包含第一翅片单元21和第二翅片单元22及翅片单元连接部分4,所述翅片单元上设有若干凸起和凹陷,其中,所述凸起和凹陷的形状为棱台,所述棱台为封闭式结构。利用棱台形的凸起和凹陷,既可以增加散热面积,又能起到一定的导流作用,散热效果更好。

36.具体地需说明是,如图1所示,在本技术实施例中,

37.一种高稳定性能的不开窗翅片,由铝箔加工制成,其中,第一主翅片1和第二主翅片2均为规则的矩形,第一主翅片1和第二主翅片2通过竖向的主翅片连接部分3连接在一起。所述第一主翅片1包含第一翅片单元11和第二翅片单元22,所述第二主翅片2包含第一翅片单元21和第二翅片单元22,第一翅片单元11和第二翅片单元22之间以及第一翅片单元21和第二翅片单元22之间都通过横向的翅片单元连接部分4连接在一起。主翅片连接部分3和横向翅片单元连接部分4形成十字交叉结构,其中,主翅片连接部分3可以进行向内或向外地弯折,从而将多个第一主翅片1和第二主翅片2折叠形成连续波浪形的翅片结构。

38.具体的设计中,所述翅片单元上设有若干凸起和凹陷,其中,所述凸起和凹陷的形状为棱台,所述棱台为封闭式结构。该棱台形凸起和凹陷是通过对翅片滚刀进行相应改造,在翅片成型过程中,达到铝箔不开窗的效果。

39.具体地需说明是,如图1、2所示,在本技术实施例中,

40.所述第一主翅片1第一翅片单元11上的凸起和凹陷与第二翅片单元12上的凸起和凹陷为对称分布,结构简单,便于加工和清理,可以相应的降低加工成本和维护成本。

41.而且第一主翅片1和第二主翅片2的凸起和凹陷为反向分布,即第一主翅片1的凸起对应第二主翅片2的凹陷,第一主翅片1的凹陷对应第二主翅片2的凸起,当多个主翅片折叠形成连续波浪形的翅片结构时,第一主翅片和第二主翅片的凸起和凹陷之间的距离保持一致,即保持散热通道的一致性,散热更均匀。

42.需要说明的是,如图1、3所示,在本技术实施例中,

43.所述第一主翅片1的第一翅片单元11和第二翅片单元12分别设有四个凸起和三个凹陷,其中凹陷设于相邻两个凸起之间;相应的,第二主翅片2的第一翅片单元21和第二翅片单元22分别设有四个凹陷和三个凸起,其中凸起设于相邻两个凹陷之间。棱台形凸起与棱台形凹陷相邻设置,当流体经过翅片时,在顺应流体的方向上,可以加深棱台侧面的深度,加大对流体的扰动;同时加长棱台侧面的坡道,减少空气中的灰尘在凹陷处的堆积。

44.具体而言,如图4、图5所示,在本技术实施例中,

45.考虑到铝箔的延展性等物理性能,在保证翅片结构稳定性的前提下尽可能增大散热面积,第一主翅片1和第二主翅片2的长边长为32毫米,短边长为12.55

±

0.03毫米;翅片单元的长边长为13.3毫米,短边长为10

±

0.15毫米;所述棱台形凸起或凹陷s的下底面s1的

长s1l为10毫米,宽s1w为1.9毫米;上底面s2的长s2l为8.9毫米,宽s2w为0.6毫米;高s3为0.8毫米。翅片单元之间的翅片单元连接部分4的宽度为2.7毫米。

46.进一步需要说明的是,如图6所示,在本技术实施例中,

47.第一主翅片1和第二主翅片2之间的主翅片连接部分3弯折后呈半径为0.6毫米的半圆形,且其在高度方向上的相邻两个波峰间距为4毫米,以此提升翅片波浪形结构的稳定性,同时保证焊接强度。

48.由于本领域技术人员能够很容易想到,利用申请的构思和原理之内所作的任何修改、等同替换、改进等,均应包含在本技术的权利要求范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1