热交换元件以及使用了该热交换元件的热交换型换气装置的制作方法

1.本发明涉及在寒冷地带等使用、并在将室内的空气向室外排出的排气流与将室外的空气向室内供给的供气流之间进行热交换的热交换元件以及使用了该热交换元件的热交换型换气装置。

背景技术:

2.以往,作为在这种热交换型换气装置中使用的热交换元件,为了确保由密封性(防止在空气流路中流动的空气向外部泄漏的密封功能)的提高带来的可靠性,例如已知以下的结构(例如,参照专利文献1)。

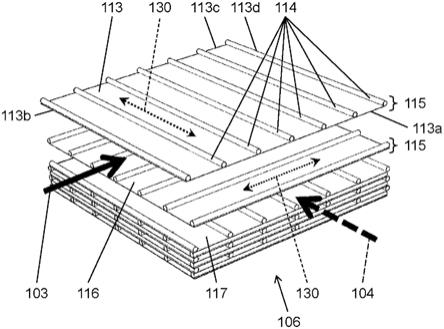

3.图7是示出现有的热交换元件11的结构的分解立体图。

4.如图7所示,现有的热交换元件11通过层叠多张热交换元件单体12而构成,该热交换元件单体12由具备导热性的功能纸13和肋14构成。在功能纸13的一面上以规定间隔并排地配置有多个肋14,该肋14由纸绳15、以及将纸绳15粘接于功能纸13的热熔树脂16构成。通过肋14,而在上下相邻地层叠的一对功能纸13间产生间隙,并形成空气流路17。热交换元件11以层叠有多个间隙的方式形成,且构成为相邻的间隙各自的空气流路17的送风方向相互正交。由此,在空气流路17每隔一张功能纸13而交替地通过供气流与排气流,从而在供气流与排气流之间进行热交换。

5.现有技术文献

6.专利文献

7.专利文献1:日本特开平11-248390号公报

技术实现要素:

8.这样的现有的热交换元件通过如下方式进行制造:以相互正交的方式交替地层叠多个单位构成构件(例如,上述的热交换元件单体12),然后在层叠方向上进行压缩。另外,单位构成构件在分隔构件(例如,上述的功能纸13)的一面上形成有以粘接构件(例如,上述的热熔树脂16)包覆大致圆形的纤维构件(例如,上述的纸绳15)而成的间隔保持构件(例如,上述的肋14)。

9.然而,在单位构成构件中,分隔构件和纤维构件对空气中的水分进行吸湿而发生尺寸变化,因此有时分隔构件与间隔保持构件之间的粘接部分产生局部剥离。因此,当层叠的单位构成构件中包括产生了局部剥离的单位构成构件时,存在在单位构成构件的层叠时风路被局部破坏,从而在热交换元件流动的空气产生偏差且热交换效率降低这样的课题。

10.因此,本发明的目的在于,提供能够对以吸湿所引起的分隔构件的尺寸变化为主要原因而产生的、构成单位构成构件的分隔构件与间隔保持构件之间的粘接剥离所导致的风路的堵塞进行抑制的热交换元件以及使用了该热交换元件的热交换型换气装置。

11.并且,本发明的热交换元件的特征在于,在上下方向上层叠具备间隔保持构件以及片状的分隔构件的单位构成构件,而逐层交替地构成排气风路和供气风路,该分隔构件

具有导热性且纤维方向朝向一定的方向,该间隔保持构件在分隔构件的一面上沿着纤维方向延伸设置。

12.另外,本发明的热交换型换气装置的特征在于,搭载有上述热交换元件。

13.本发明的热交换元件以及使用了该热交换元件的热交换型换气装置能够对以吸湿所引起的分隔构件的尺寸变化为主要原因而产生的、构成单位构成构件的分隔构件与间隔保持构件之间的粘接剥离所导致的各风路的堵塞进行抑制。

附图说明

14.图1是示出本发明的实施方式1的热交换型换气装置在住宅中的设置状态的示意图。

15.图2是示出该热交换型换气装置的结构的示意图。

16.图3示出在该热交换型换气装置中使用的热交换元件的结构的分解立体图。

17.图4是构成该热交换元件的热交换元件零件的立体图。

18.图5是示出构成该热交换元件零件的导热板吸湿而伸展了的情况的图。

19.图6是用于对该热交换元件的制造方法进行说明的图。

20.图7是示出现有的热交换元件的结构的分解立体图。

21.图8是示出本发明的实施方式2的热交换型换气装置在住宅中的设置状态的示意图。

22.图9是示出该热交换型换气装置的结构的示意图。

23.图10是示出在该热交换型换气装置中使用的热交换元件的结构的分解立体图。

24.图11是示出构成该热交换元件的肋的结构的局部剖视图。

25.图12是用于对该热交换元件的制造方法进行说明的图。

26.图13是示出该热交换元件的制造方法的分解立体图。

27.图14是用于对现有的热交换元件的制造方法的课题进行说明的图。

28.图15是示出变形例的热交换元件的制造方法的分解立体图。

29.图16是示出现有的热交换元件的结构的分解立体图。

30.图17是示出本发明的实施方式3的热交换型换气装置在住宅中的设置状态的示意图。

31.图18是示出本发明的实施方式3的热交换型换气装置的结构的示意图。

32.图19是示出本发明的实施方式3的热交换元件的结构的立体图。

33.图20是示出构成该热交换元件的肋的结构的图。

34.图21是构成该热交换元件的热交换元件零件的立体图。

35.图22是层叠状态下的热交换元件零件的局部剖视图。

36.图23是现有的热交换元件的立体图。

37.图24是示出本发明的实施方式4的热交换型换气装置在住宅中的设置状态的示意图。

38.图25是示出本发明的实施方式4的热交换型换气装置的结构的示意图。

39.图26是示出本发明的实施方式4的热交换元件的结构的立体图。

40.图27是示出构成本发明的实施方式4的热交换元件的肋的结构的图。

41.图28是用于对构成该热交换元件的热交换元件零件的肋的配置进行比较并进行说明的图。

42.图29是变形例的热交换元件零件的俯视图。

43.图30是现有的热交换元件的立体图。

具体实施方式

44.本发明的热交换元件的特征在于,在上下方向上层叠具备间隔保持构件以及片状的分隔构件的单位构成构件,而逐层交替地构成排气风路和供气风路,该分隔构件具有导热性且纤维方向朝向一定的方向,该间隔保持构件在分隔构件的一面上沿着纤维方向延伸设置。

45.本发明的热交换元件通过在构成单位构成构件的分隔构件的一面上设置沿着纤维方向延伸设置的间隔保持构件,能够减小吸湿所引起的分隔构件的尺寸变化对间隔保持构件造成的影响。因此,本发明的热交换元件能够抑制分隔构件与间隔保持构件之间的粘接剥离。因此,在上下方向上层叠单位构成构件而逐层交替地构成排气风路和供气风路的情况下,本发明的热交换元件能够抑制各风路被局部堵塞的情况。

46.另外,在本发明的热交换元件中,也可以是,间隔保持构件通过绞合多个纤维构件而构成。在本发明的热交换元件中,通过绞合纤维构件,从而间隔保持构件的张力增加,因此吸湿所引起的间隔保持构件的尺寸变化得到抑制,能够抑制由分隔构件与间隔保持构件之间的粘接剥离引起的风路的堵塞。

47.另外,在本发明的热交换元件中,也可以是,间隔保持构件与分隔构件通过粘接构件而固接。根据这样的结构,在本发明的热交换元件中,分隔构件与间隔保持构件之间的粘接力增加,从而能够抑制由吸湿所引起的分隔构件的尺寸变化导致的分隔构件与间隔保持构件之间的粘接剥离。因此,本发明的热交换元件能够抑制由分隔构件与间隔保持构件之间的粘接剥离引起的风路的堵塞。

48.另外,在本发明的热交换元件中,也可以是,间隔保持构件具有比分隔构件高的吸湿性。根据这样的结构,在本发明的热交换元件中,通过间隔保持构件吸湿,从而分隔构件的尺寸变化得到抑制,因此能够抑制由分隔构件与间隔保持构件之间的粘接剥离引起的各风路的堵塞。

49.另外,本发明的热交换型换气装置通过搭载上述的热交换元件而构成。因此,本发明的热交换型换气装置能够抑制以吸湿所引起的分隔构件的尺寸变化为主要原因而产生的、构成单位构成构件的分隔构件与间隔保持构件之间的粘接剥离所导致的各风路的堵塞。

50.以下,参照附图对本发明的实施方式1进行说明。

51.(实施方式1)

52.首先,参照图1以及图2,对本发明的实施方式1的具备热交换元件106的热交换型换气装置102的概要进行说明。

53.图1是示出本发明的实施方式1的具备热交换元件106的热交换型换气装置102的设置状态的示意图。图2是示出热交换型换气装置102的结构的示意图。

54.在图1中,在房屋101的室内设置有热交换型换气装置102。热交换型换气装置102

是一边对室内的空气与室外的空气进行热交换一边进行换气的装置。

55.如图1所示,排气流103如黑色箭头所示那样经由热交换型换气装置102而被排放至室外。排气流103是从室内向室外排出的空气流。另外,供气流104如白色箭头所示那样经由热交换型换气装置102而被取入到室内。供气流104是从室外取入到室内的空气流。例如举出日本的冬季为例,排气流103为20℃~25℃,与此相对地,供气流104有时会到达冰点以下。热交换型换气装置102进行换气,并且在该换气时,将排气流103的热量向供气流104传递,从而抑制不必要的热量的排放。

56.如图2所示,热交换型换气装置102具备主体外壳105、热交换元件106、排气扇107、内气口108、排气口109、供气扇110、外气口111、供气口112。主体外壳105是热交换型换气装置102的外框。在主体外壳105的外周形成有内气口108、排气口109、外气口111、供气口112。内气口108是将排气流103吸入热交换型换气装置102的吸入口。排气口109是将排气流103从热交换型换气装置102向室外排出的排出口。外气口111是将供气流104吸入热交换型换气装置102的吸入口。供气口112是将供气流104从热交换型换气装置102向室内排出的排出口。

57.在主体外壳105的内部安装有热交换元件106、排气扇107、供气扇110。热交换元件106是用于在排气流103与供气流104之间进行热交换的构件。排气扇107是用于将排气流103从内气口108吸入并从排气口109排出的鼓风机。供气扇110是用于将供气流104从外气口111吸入并从供气口112排出的鼓风机。通过驱动排气扇107而从内气口108吸入的排气流103经由热交换元件106、排气扇107从排气口109被排出至室外。另外,通过驱动供气扇110而从外气口111吸入的供气流104经由热交换元件106、供气扇110从供气口112被供给到室内。

58.接下来,参照图3以及图4对热交换元件106进行说明。图3是示出在热交换型换气装置102中使用的热交换元件106的结构的分解立体图。图4是构成热交换元件106的热交换元件零件115的立体图。

59.如图3所示,热交换元件106由多个热交换元件零件115构成。在各热交换元件零件115,在大致正方形的导热板113的一面上粘接有多个肋114。热交换元件106通过将热交换元件零件115以逐级相互交错并使肋114正交的方式改变朝向地层叠多张而成。通过采用这样的结构而形成供排气流103通过的排气风路116与供供气流104通过的供气风路117,并使排气流103与供气流104以交替地正交的方式流动,从而能够在它们之间进行热交换。

60.热交换元件零件115是构成热交换元件106的一个单元。如上所述,热交换元件零件115通过在大致正方形的导热板113的一面上粘接多个肋114而形成。导热板113上的肋114以其长度方向从导热板113的一端边朝向与该端边对置的端边的方式形成。各肋114形成为直线状。并且,各肋114在导热板113的面上以规定的间隔并排配置。具体而言,如图3所示,在上下相邻的两个热交换元件零件115中,在构成一方的热交换元件零件115的导热板113的一面上,肋114以其长度方向从导热板113的端边113a朝向对置的端边113c的方式粘接而形成。另外,在构成另一方的热交换元件零件115的导热板113的一面上,肋114以其长度方向从导热板113的端边113b(与端边113a垂直的端边)朝向对置的端边113d的方式粘接而形成。

61.导热板113是用于在排气流103与供气流104隔着导热板113流动时进行热交换的

具备导热性的较薄的片,能够使用气体不透过的性质的材料。导热板113由以纤维素纤维为基体的导热纸形成,且具备导热性、透湿性以及吸湿性,从而能够得到进行热量与水分的交换的热交换元件106。但是,导热板113的材质并不限定于此。

62.在此,导热板113在使纸浆向一定的方向流动的同时被制造,因此构成导热板113的纤维素纤维与纸浆流动的方向对齐。需要说明的是,将纤维素纤维对齐的方向称为纤维方向130。即,热交换元件106具备片状的导热板113,该导热板113具有导热性,且纤维方向130朝向一定的方向。在此,“纤维方向130朝向一定的方向”并不限定于构成导热板113的所有纤维素纤维完全朝向一定的方向的情况,只要作为导热板113整体具有一定的纤维方向即可。即,导热板113在使纸浆向一定的方向流动的同时被制造,因此利用该制造方法进行对齐的程度也包括构成导热板113的纤维素纤维的纤维方向作为整体朝向一定的方向的情况。

63.并且,导热板113若吸湿,则会在构成热交换元件零件115的导热板113的平面上朝向相对于纤维方向130正交的方向膨胀。也就是说,导热板113在与构成相同热交换元件零件115的肋114延伸设置的方向(长度方向)正交的方向上膨胀。详细情况见后述。

64.多个肋114设置于导热板113的对置的一对端边之间,且以从一端边朝向另一端边的方式形成。肋114是用于在堆叠导热板113时在导热板113间形成用于使排气流103或供气流104通过的间隙、即排气风路116或供气风路117的构件。即,热交换元件106在导热板113的一面上具备沿着导热板113的纤维方向130延伸设置的肋114。

65.如图4所示,多个肋114各自的截面呈大致圆形形状。肋114通过绞合多个纤维构件140而构成,并通过粘接构件141而被固接在导热板113上。需要说明的是,肋114构成为在表层具有粘接构件141并且向纤维构件140的各个微小的空隙浸渍粘接构件141。

66.各纤维构件140是截面呈大致圆形形状且与肋114沿相同方向延伸的纤维构件。作为纤维构件140的材质,只要具有比导热板113高的吸湿性且具有一定的强度即可。例如能够使用聚丙烯、聚乙烯、聚对苯二甲酸乙二醇酯、聚酰胺等树脂构件、或以纤维素纤维、陶瓷纤维、玻璃纤维为基体的纸材料、棉、丝、麻来作为纤维构件140的材料。

67.接下来,参照图5对由于构成热交换元件零件115的导热板113吸湿而在导热板113与肋114之间产生的粘接剥离进行说明。图5是示出构成热交换元件零件115的导热板113吸湿而伸展了的情况的图。在此,该图的(a)~(d)示出在肋114的延伸设置方向相对于导热板113的纤维方向130不同的比较例的热交换元件零件115a与本实施方式1的热交换元件零件115各自之中,导热板113吸湿而伸展了的情况。具体而言,图5的(a)示出在导热板113的一面上在与导热板113的纤维方向130正交的方向上配置肋114的比较例的热交换元件零件115a的情况。另外,图5的(b)示出沿着图5的(a)中的x-x线的比较例的热交换元件零件115a的截面的情况。另外,图5的(c)示出在导热板113的一面上沿着导热板113的纤维方向130配置肋114的本实施方式1的热交换元件零件115的情况。另外,图5的(d)示出沿着图5的(c)中的y-y线的本实施方式1的热交换元件零件115的截面的情况。

68.在比较例的热交换元件零件115a中,如图5的(a)所示,肋114在导热板113的一面上在与导热板113的纤维方向130正交的方向上配置。如上所述,导热板113若吸湿,则会在导热板113的平面上朝向相对于纤维方向130正交的方向膨胀。也就是说,导热板113由于吸湿而在沿着肋114的方向(肋114延伸设置的方向)上伸展。因此,在比较例的热交换元件零

件115a中,如图5的(b)所示,相对于肋114,与肋114粘接的部分的导热板113朝向沿着肋114的方向伸展。因此,在比较例的热交换元件零件115a中,吸湿所引起的导热板113的尺寸变化对肋114造成的影响较大,在导热板113与肋114之间产生粘接剥离。

69.另一方面,在本实施方式1的热交换元件零件115中,如图5的(c)所示,肋114在导热板113的一面上在沿着导热板113的纤维方向130的方向上配置。也就是说,导热板113由于吸湿而在与肋114正交的方向上伸展。因此,在本实施方式1的热交换元件零件115中,如图5的(d)所示,导热板113朝向与肋114正交的方向伸展。但是,由于与肋114的粘接部分是分开的,因此吸湿所引起的导热板113的尺寸变化对肋114造成的影响较小,在导热板113与肋114之间产生粘接剥离的情况得到抑制。

70.接下来,参照图6,对本实施方式1的热交换元件106的制造方法进行说明。图6是用于对热交换元件106的制造方法进行说明的图。在此,该图的(a)~(c)示出热交换元件106的各制造工序。即,图6的(a)示出形成热交换元件零件115的第一工序。图6的(b)示出层叠热交换元件零件115而形成层叠体106a的第二工序。图6的(c)示出在层叠方向上对层叠体106a进行压接而形成热交换元件106的第三工序。以下,对各工序的内容具体地进行说明。

71.首先,作为第一工序,准备纤维方向130朝向一定的方向的导热板113。然后,如图6的(a)所示,在导热板113的一面上,将多个肋114分别配置于规定的位置,并通过粘接构件141(未图示)的热熔接将肋114与导热板113之间固接。此时,沿着导热板113的纤维方向130、即以使肋114的长度方向与纤维方向130一致的方式配置肋114并进行固接(参照图4)。这样,形成多张具备沿着导热板113的纤维方向130延伸设置的肋114的热交换元件零件115。

72.接下来,作为第二工序,如图6的(b)所示,热交换元件零件115被插入在上部具有开口的箱型的层叠夹具150的内部。此时,热交换元件零件115以使热交换元件零件115的端边之一按压于层叠夹具150的壁面之一的方式配置于规定的位置。然后,将插入的热交换元件零件115在上下方向上以逐级相互交错并使肋114正交的方式改变朝向地层叠,从而形成作为热交换元件106的前体的层叠体106a。需要说明的是,在肋114的上表面侧另外涂有与肋114的粘接构件141相同的粘接构件(未图示)。因此,前层(在图6的(b)中为下层)的热交换元件零件115的肋114的上表面、以及新层叠的热交换元件零件115的导热板113的下表面(未配置肋114的面)被粘接构件临时粘接。然后,逐层交替改变朝向地反复进行这样的工序,从而形成将热交换元件零件115全部层叠而成的层叠体106a。

73.最后,作为第三工序,如图6的(c)所示,利用冲压机151从热交换元件零件115的层叠方向(上方向)对层叠体106a进行压缩。由此,形成在层叠方向上具有规定的间隔(相当于肋114的高度的间隔)的风路(排气风路116、供气风路117)并形成热交换元件106。此时,肋114也通过肋114的粘接构件而与另一热交换元件零件115(在图6的(c)中为上侧的热交换元件零件115)的导热板113固接。

74.如上所述,制造出由具有沿着导热板113的纤维方向130延伸设置的肋114的热交换元件零件115构成的热交换元件106。

75.以上,根据本实施方式1的热交换元件106,能够享有以下的效果。

76.(1)本实施方式1的热交换元件106的热交换元件零件115在导热板113的一面上具备沿着导热板113的纤维方向130延伸设置的多个肋114。由此,热交换元件106能够减小吸

湿所引起的导热板113的尺寸变化对肋114造成的影响,从而能够抑制导热板113与肋114之间的粘接剥离。因此,在上下方向上层叠多张热交换元件零件115而逐层交替地构成排气风路116和供气风路117的情况下,热交换元件106能够抑制其各风路被局部堵塞的情况。

77.(2)肋114通过绞合多个纤维构件140而构成。由此,在热交换元件106中,肋114的张力增加,因此吸湿所引起的肋114的尺寸变化得到抑制,从而能够抑制由导热板113与肋114之间的粘接剥离引起的各风路的堵塞。

78.(3)肋114与导热板113通过粘接构件141而相互固接。由此,在热交换元件106中,肋114与导热板113之间的粘接力增加,由吸湿所引起的导热板113的尺寸变化导致的导热板113与肋114的粘接剥离得到抑制。因此,能够抑制由导热板113与肋114之间的粘接剥离引起的各风路的堵塞。

79.(4)肋114构成为具有比导热板113高的吸湿性。由此,在热交换元件106中,通过肋114吸湿,而抑制导热板113的尺寸变化,因此能够抑制由导热板113与肋114之间的粘接剥离引起的各风路的堵塞。

80.(5)热交换型换气装置102通过搭载上述的热交换元件106而构成。由此,热交换型换气装置102能够抑制以吸湿所引起的导热板113的尺寸变化为主要原因而产生的、构成热交换元件零件115的导热板113与肋114之间的粘接剥离所导致的各风路的堵塞。

81.以上,基于实施方式1对本发明进行了说明,但容易推测的是,本发明丝毫不被上述实施方式1所限定,而能够在不脱离本发明的主旨的范围内进行各种改良变形。

82.关于以上使用的词句,本实施方式1的导热板113相当于本发明的“分隔构件”的一例,肋114相当于本发明的“间隔保持构件”的一例。另外,实施方式1的热交换元件零件115相当于本发明的“单位构成构件”的一例,热交换元件106相当于本发明的“热交换元件”的一例。另外,实施方式1的排气风路116相当于本发明的“排气风路”的一例,供气风路117相当于本发明的“供气风路”的一例。另外,实施方式1的层叠体106a相当于本发明的“层叠体”的一例。另外,实施方式1的纤维方向130相当于本发明的“纤维方向”的一例。

83.(实施方式2)

84.本发明涉及在寒冷地带等使用、并在将室内的空气向室外排出的排气流与将室外的空气向室内供给的供气流之间进行热交换的热交换元件的制造方法以及通过该制造方法制造的热交换元件。

85.以往,作为在这种热交换型换气装置中使用的热交换元件,为了确保由密封性(防止在空气流路中流动的空气向外部泄漏的密封功能)的提高带来的可靠性,例如已知以下的结构(例如,参照专利文献1)。

86.图16是示出现有的热交换元件21的结构的分解立体图。

87.如图16所示,现有的热交换元件21通过层叠多张热交换元件单体22而构成,该热交换元件单体22由具备导热性的功能纸23和肋24构成。在功能纸23的一面上以规定间隔并排地配置有多个肋24,该肋24由纸绳25、以及将纸绳25粘接于功能纸23的热熔树脂26构成。通过肋24,而在上下相邻地层叠的一对功能纸23间产生间隙,并形成空气流路27。热交换元件21以层叠有多个间隙的方式形成,且构成为相邻的间隙各自的空气流路27的送风方向相互正交。由此,在空气流路27每隔一张功能纸23而交替地通过供气流与排气流,从而在供气流与排气流之间进行热交换。

88.这样的现有的热交换元件通过如下方式进行制造:以相互正交的方式交替地层叠多个单位构成构件(例如,上述的热交换元件单体22),然后在层叠方向上进行压缩。另外,单位构成构件在分隔构件(例如,上述的功能纸23)的一面上形成有以粘接构件(例如,上述的热熔树脂26)包覆大致圆形的纤维构件(例如,上述的纸绳25)而成的间隔保持构件(例如,上述的肋24)。

89.然而,由于单位构成构件容易挠曲,因此不易将单位构成构件准确地配置在前层的单位构成构件上,从而在层叠时容易产生位置偏移。即,存在容易产生由单位构成构件的层叠时的位置偏移引起的风路的变形或气流从风路的泄漏这样的课题。

90.因此,本发明的目的在于,提供能够抑制单位构成构件的层叠时的位置偏移的热交换元件的制造方法以及通过该制造方法制造的热交换元件。

91.并且,本发明的热交换元件的制造方法是如下热交换元件的制造方法,该热交换元件层叠具备分隔构件和多个间隔保持构件的单位构成构件而逐层交替地构成排气风路和供气风路,该分隔构件具有导热性,该多个间隔保持构件设置在分隔构件的一面上,在排气风路中流通的排气流与在供气风路中流通的供气流隔着分隔构件而进行热交换。热交换元件的制造方法具有:第一工序,在分隔构件的一面上形成多个间隔保持构件而形成单位构成构件;第二工序,形成将单位构成构件逐层层叠并相互接合而成的层叠体;以及第三工序,在层叠方向上对层叠体进行压接,从而形成在层叠方向上具有规定的间隔的排气风路和供气风路。并且,在第一工序中,使用第一间隔保持构件以及多个间隔保持构件中的位于最外周且内包有金属芯件的第二间隔保持构件,在分隔构件的一面上形成构成排气风路或供气风路的多个间隔保持构件。在第二工序中,在逐层层叠单位构成构件时,相对于前层的单位构成构件,使从外部对金属芯件作用有磁力的状态下的单位构成构件层叠并进行接合。

92.另外,在本发明的热交换元件中,层叠具备分隔构件和多个间隔保持构件的单位构成构件而逐层交替地构成排气风路和供气风路,该分隔构件具有导热性,该多个间隔保持构件设置在分隔构件的一面上,在排气风路中流通的排气流与在供气风路中流通的供气流隔着分隔构件而进行热交换。并且,间隔保持构件用于构成在层叠方向上具有规定的间隔的排气风路或供气风路,且具有第一间隔保持构件以及位于分隔构件的端边并内包有金属芯件的第二间隔保持构件,第一间隔保持构件位于比第二间隔保持构件靠分隔构件的一面上的内侧的位置。

93.根据本发明的热交换元件的制造方法,能够抑制热交换元件的单位构成构件的层叠时的位置偏移。另外,本发明的热交换元件由于单位构成构件的层叠时的位置偏移得到抑制,因此能够抑制由风路的变形或气流从风路的泄漏引起的热交换效率的降低。

94.本发明的热交换元件的制造方法是如下热交换元件的制造方法,该热交换元件层叠具备分隔构件和多个间隔保持构件的单位构成构件而逐层交替地构成排气风路和供气风路,该分隔构件具有导热性,该多个间隔保持构件设置在分隔构件的一面上,在排气风路中流通的排气流与在供气风路中流通的供气流隔着分隔构件而进行热交换。热交换元件的制造方法具有:第一工序,在分隔构件的一面上形成多个间隔保持构件而形成单位构成构件;第二工序,形成将单位构成构件逐层层叠并相互接合而成的层叠体;以及第三工序,在层叠方向上对层叠体进行压接,从而形成在层叠方向上具有规定的间隔的排气风路和供气

风路。并且,在第一工序中,使用第一间隔保持构件以及多个间隔保持构件中的位于最外周且内包有金属芯件的第二间隔保持构件,在分隔构件的一面上形成构成排气风路或供气风路的多个间隔保持构件。在第二工序中,在逐层层叠单位构成构件时,相对于前层的单位构成构件,使从外部对金属芯件作用有磁力的状态下的单位构成构件层叠并进行接合。

95.根据本发明的热交换元件的制造方法,在第二工序中,通过使磁力从外部作用于内包在第二间隔保持构件的金属芯件,从而使单位构成构件以在规定的方向上被拉拽了的状态相对于前层的单位构成构件层叠并进行接合。其结果是,根据本发明的热交换元件的制造方法,例如,能够抑制由于单位构成构件的挠曲而产生的单位构成构件的层叠时的位置偏移。也就是说,根据本发明的热交换元件的制造方法,能够抑制热交换元件的单位构成构件的层叠时的位置偏移。

96.另外,也可以是,单位构成构件是矩形,在第二工序中,在具有与单位构成构件的四边的长度相应的壁面的夹具的内部,进行单位构成构件的对位,并进行单位构成构件的层叠。

97.由此,在第二工序中,能够使已层叠的单位构成构件(层叠体)的端边与层叠于该层叠体的单位构成构件的端边在夹具的壁面对齐。因此,根据本发明的热交换元件的制造方法,能够进一步抑制单位构成构件的层叠时的位置偏移。

98.另外,在第二工序中,也可以是,在使磁力作用于构成前层的单位构成构件的第二间隔保持构件的金属芯件的状态下,以与前层的单位构成构件正交的方式使单位构成构件层叠并进行接合。

99.由此,在第二工序中,能够在将前层的单位构成构件在规定的方向(与拉拽所层叠的单位构成构件的方向正交的方向)上拉拽了的状态下使单位构成构件层叠并进行接合。因此,根据本发明的热交换元件的制造方法,能够进一步抑制单位构成构件的层叠时的位置偏移。

100.在本发明的热交换元件中,层叠具备分隔构件和多个间隔保持构件的单位构成构件而逐层交替地构成排气风路和供气风路,该分隔构件具有导热性,该多个间隔保持构件设置在分隔构件的一面上,在排气风路中流通的排气流与在供气风路中流通的供气流隔着分隔构件而进行热交换。并且,间隔保持构件用于构成在层叠方向上具有规定的间隔的排气风路或供气风路,且具有第一间隔保持构件以及位于分隔构件的端边并内包有金属芯件的第二间隔保持构件,第一间隔保持构件位于比第二间隔保持构件靠分隔构件的一面上的内侧的位置。

101.在这样的热交换元件中,在以逐层交替地构成排气风路和供气风路的方式层叠单位构成构件时,能够使磁力从外部作用于内包有金属芯件的第二间隔保持构件。也就是说,本发明的热交换元件由于单位构成构件的层叠时的位置偏移得到抑制,因此能够抑制由风路的变形或气流从风路的泄漏引起的热交换效率的降低。

102.以下,参照附图对本发明的实施方式2进行说明。

103.首先,参照图8以及图9,对本发明的实施方式2的具备热交换元件206的热交换型换气装置202的概要进行说明。

104.图8是示出实施方式2的具备热交换元件206的热交换型换气装置202的设置状态的示意图。图9是示出热交换型换气装置202的结构的示意图。

105.在图8中,在房屋201的室内设置有热交换型换气装置202。热交换型换气装置202是一边对室内的空气与室外的空气进行热交换一边进行换气的装置。

106.如图8所示,排气流203如黑色箭头所示那样经由热交换型换气装置202而被排放至室外。排气流203是从室内向室外排出的空气流。另外,供气流204如白色箭头所示那样经由热交换型换气装置202而被取入到室内。供气流204是从室外取入到室内的空气流。例如举出日本的冬季为例,排气流203为20℃~25℃,与此相对地,供气流204有时会到达冰点以下。热交换型换气装置202进行换气,并且在该换气时,将排气流203的热量向供气流204传递,从而抑制不必要的热量的排放。

107.如图9所示,热交换型换气装置202具备主体外壳205、热交换元件206、排气扇207、内气口208、排气口209、供气扇210、外气口211、供气口212。主体外壳205是热交换型换气装置202的外框。在主体外壳205的外周形成有内气口208、排气口209、外气口211、供气口212。内气口208是将排气流203吸入热交换型换气装置202的吸入口。排气口209是将排气流203从热交换型换气装置202向室外排出的排出口。外气口211是将供气流204吸入热交换型换气装置202的吸入口。供气口212是将供气流204从热交换型换气装置202向室内排出的排出口。

108.在主体外壳205的内部安装有热交换元件206、排气扇207、供气扇210。热交换元件206是用于在排气流203与供气流204之间进行热交换的构件。排气扇207是用于将排气流203从内气口208吸入并从排气口209排出的鼓风机。供气扇210是用于将供气流204从外气口211吸入并从供气口212排出的鼓风机。通过驱动排气扇207而从内气口208吸入的排气流203经由热交换元件206、排气扇207从排气口209被排出至室外。另外,通过驱动供气扇210而从外气口211吸入的供气流204经由热交换元件206、供气扇210从供气口212被供给到室内。

109.接下来,参照图10以及图11对热交换元件206进行说明。需要说明的是,肋214具有第一肋214a和第二肋214b,但在以下的说明中,在无需对它们进行特别区分而记载时,仅记载为肋214。图10是示出在热交换型换气装置202中使用的热交换元件206的结构的分解立体图。图11是示出构成热交换元件206的肋214的结构的局部剖视图。

110.如图10所示,热交换元件206由多个热交换元件零件215构成。在各热交换元件零件215,在大致正方形的导热板213的一面上粘接有多个肋214(第一肋214a、第二肋214b)。热交换元件206通过将热交换元件零件215以逐级相互交错并使肋214正交的方式改变朝向地层叠多张而成。通过采用这样的结构而形成供排气流203通过的排气风路216与供供气流204通过的供气风路217,并使排气流203与供气流204以交替地正交的方式流动,从而能够在它们之间进行热交换。

111.热交换元件零件215是构成热交换元件206的一个单元。如上所述,热交换元件零件215通过在大致正方形的导热板213的一面上粘接多个肋214而形成。导热板213上的肋214以其长度方向从导热板213的一端边朝向与该端边对置的端边的方式形成。各肋214形成为直线状。并且,各肋214在导热板213的面上以规定的间隔并排配置。具体而言,如图10所示,在上下相邻的两个热交换元件零件215中,在构成一方的热交换元件零件215的导热板213的一面上,肋214以其长度方向从导热板213的端边213a朝向对置的端边213c的方式粘接而形成。另外,在构成另一方的热交换元件零件215的导热板213的一面上,肋214以其

长度方向从导热板213的端边213b(与端边213a垂直的端边)朝向对置的端边213d的方式粘接而形成。特别是,后述的第二肋214b在成为肋214的最外周的位置的导热板213的端边(外缘)沿着端边213b以及端边213d形成。

112.导热板213是用于在排气流203与供气流204隔着导热板213流动时进行热交换的具备导热性的较薄的片,能够使用气体不透过的性质的材料。导热板213由以纤维素纤维为基体的导热纸形成,且具备导热性、透湿性以及吸湿性,从而能够得到进行热量与水分的交换的热交换元件206。但是,导热板213的材质并不限定于此。导热板213例如通过使用铝、铁等金属制的片、或聚乙烯、聚丙烯等树脂制的片,从而能够得到仅对热量进行交换的热交换元件206。并且,通过使用以聚氨酯、聚对苯二甲酸乙二醇酯为基体的透湿树脂膜、或以纤维素纤维、陶瓷纤维、玻璃纤维为基体的纸材料等,能够得到除了进行热量的交换以外还进行水分的交换的热交换元件206。

113.多个肋214设置于导热板213的对置的一对端边之间,且以从一端边朝向另一端边的方式形成。肋214是用于在堆叠导热板213时在导热板213间形成用于使排气流203或供气流204通过的间隙、即排气风路216或供气风路217的构件。更详细而言,如图10所示,多个肋214具有沿着导热板213的对置的一对端边(外缘)配置的两个第二肋214b、以及位于两端的第二肋214b之间的多个第一肋214a。第二肋214b是多个肋214中的、在成为肋214的最外周的位置的导热板213的外缘沿着端边213b或端边213d形成的肋。第一肋214a是多个肋214中的、在夹在两端的第二肋214b之间的区域形成的肋。

114.如图11所示,多个肋214(第一肋214a、第二肋214b)各自的截面呈大致圆形形状。肋214由多个纤维构件240构成,且经由粘接构件241而与导热板213相互固接。另外,肋214构成为在表层具有粘接构件241且向纤维构件240的各个微小的空隙浸渍粘接构件241。

115.更详细而言,第一肋214a通过绞合与肋214沿相同方向延伸的多个纤维构件240而构成。另一方面,第二肋214b与第一肋214a同样地通过绞合与肋214沿相同方向延伸的多个纤维构件240而构成,但具有在多个纤维构件240的中心内包有金属芯件242的结构。即,多个肋214用于构成在层叠方向上具有规定的间隔的排气风路216或供气风路217,且具有第一肋214a、以及位于导热板213的端边并内包有金属芯件242的第二肋214b。并且,第一肋214a位于比第二肋214b靠导热板213的一面上的内侧的位置。

116.各纤维构件240是截面呈大致圆形形状且与肋214沿相同方向延伸的纤维构件。作为纤维构件240的材质,只要具有吸湿性且具有一定的强度即可。例如能够使用聚丙烯、聚乙烯、聚对苯二甲酸乙二醇酯、聚酰胺等树脂构件、或以纤维素纤维、陶瓷纤维、玻璃纤维为基体的纸材料、棉、丝、麻来作为纤维构件240的材料。另外,作为金属芯件242的材质,只要具有磁性即可,例如能够使用铁、镍、钴、钕等金属或它们的合金、铁素体等金属化合物。

117.接下来,参照图12以及图13,对本实施方式2的热交换元件206的制造方法进行说明。图12是用于对热交换元件206的制造方法进行说明的图。在此,该图的(a)~(c)示出热交换元件206的各制造工序。即,图12的(a)示出形成热交换元件零件215的第一工序。图12的(b)示出层叠热交换元件零件215而形成层叠体206a的第二工序。图12的(c)示出在层叠方向上对层叠体206a进行压接而形成热交换元件206的第三工序。另外,图13是示出热交换元件206的制造方法的分解立体图。以下,对各工序的内容具体地进行说明。

118.首先,作为第一工序,如图12的(a)所示,在导热板213的一面上,将多个肋214(第

一肋214a、第二肋214b)分别配置于规定的位置。然后,通过粘接构件241(在图12的(a)中未图示)的热熔接将肋214与导热板213之间固接。这样,形成多张热交换元件零件215。在此,作为多个肋214,使用绞合多个纤维构件240而构成的第一肋214a、以及内包有金属芯件242的第二肋214b。在第一工序中,至少将这样的第二肋214b沿着成为肋214的最外周的位置的导热板213的端边(外缘)配置而形成热交换元件零件215。即,第一工序是在导热板213的一面上形成多个肋214而形成热交换元件零件215的工序。另外,在第一工序中,使用第一肋214a、以及多个肋214中的位于最外周且内包有金属芯件242的第二肋214b,在导热板213的一面上构成排气风路216或供气风路217。

119.接下来,作为第二工序,如图12的(b)所示,将热交换元件零件215在上下方向上以逐级相互交错并使肋214正交的方式改变朝向地层叠多张。需要说明的是,在图12的(b)中,为了便于对层叠了多张的热交换元件零件215进行说明,从下方起记为热交换元件零件215c、215b、215a,但它们都是相同的结构。

120.具体而言,在第二工序中,在将热交换元件零件215逐层交替改变朝向地层叠而形成层叠体206a时,如以下那样。即,相对于前层的热交换元件零件215b,使从外部(电磁铁270)对金属芯件242作用有磁力的状态下的热交换元件零件215a层叠并进行接合。然后,逐层交替改变朝向地层叠热交换元件零件215,而形成层叠体206a。在此,在图12的(b)中,示出相对于层叠有热交换元件零件215c和热交换元件零件215b的层叠体206a进一步层叠热交换元件零件215a的状态。需要说明的是,层叠体206a作为全部层叠的状态下的层叠体或局部层叠的状态下的层叠体来进行说明。

121.对第二工序更详细地进行说明。

122.在第二工序中,如图12的(b)、图12的(c)以及图13所示,使用在上部具有开口的箱型的层叠夹具271。层叠夹具271构成为具有与呈矩形的热交换元件零件215的四边的长度相应的壁面(壁面271a~壁面271d)。需要说明的是,与热交换元件零件215的四边的长度相应的壁面的大小(层叠夹具271的边的长度)例如如以下那样决定。即,以如下方式决定层叠夹具271的壁面的大小:具有层叠热交换元件零件215时不产生位置偏移的程度且能够取出层叠体206a的程度的间隙,形成将热交换元件零件215(层叠体206a)内包的箱。另外,层叠夹具271只要是隔着层叠夹具271也能够使电磁铁270的磁力作用于热交换元件零件215(第二肋214b的金属芯件242)的材料即可,例如能够使用塑料等材料。并且,热交换元件零件215一边承受电磁铁270的磁力一边从层叠夹具271的上部的开口被插入内部。此时,各热交换元件零件215以将热交换元件零件215的端边(例如,端边213c)按压于层叠夹具271的壁面(例如,壁面271c)的方式配置于规定的位置。另外,尽管没有特别图示,但各热交换元件零件215以在肋214的上表面侧(与导热板213相反的一侧)涂有粘接构件(与粘接构件241相同的构件)的状态插入。

123.电磁铁270构成为具有两组一对电磁铁。具体而言,一组是能够沿着层叠夹具271的壁面271b以及壁面271d在层叠方向(上下方向)上移动的一对电磁铁270a(参照图13)。另一组是能够沿着层叠夹具271的壁面271a以及壁面271c在层叠方向(上下方向)上移动的另一对电磁铁270b(参照图15)。并且,如图13所示,在将如热交换元件零件215a那样配置的热交换元件零件215向层叠夹具271的内部插入的情况下,使用一对电磁铁270a。另一方面,在将如热交换元件零件215b那样配置的热交换元件零件215向层叠夹具271的内部插入的情

况下,使用另一对电磁铁270b。

124.具体而言,如图12的(b)、图12的(c)以及图13所示,在将热交换元件零件215向层叠夹具271的内部插入时如以下那样。即,相对于在层叠夹具271的内部层叠配置的前层的热交换元件零件215b,使从电磁铁270(一对电磁铁270a)对内包在第二肋214b的金属芯件242作用有磁力的状态下的热交换元件零件215a层叠并进行接合。也就是说,通过电磁铁270的磁力的作用,使要层叠的热交换元件零件215a以导热板213在规定的方向(沿着导热板213的端边213a的方向)上被拉拽了的状态相对于前层的热交换元件零件215b层叠并进行接合。由此,前层的热交换元件零件215b的肋214与热交换元件零件215a的导热板213经由粘接构件241被临时粘接。然后,逐层交替改变朝向地反复进行这样的工序,从而形成将热交换元件零件215全部层叠而成的层叠体206a。

125.即,第二工序是形成将热交换元件零件215逐层层叠并相互接合而成的层叠体206a的工序。在第二工序中,在具有与呈矩形的热交换元件零件215的四边的长度相应的壁面的层叠夹具271的内部,进行热交换元件零件215的对位,并进行热交换元件零件215的层叠。具体而言,在层叠夹具271的内部逐层层叠热交换元件零件215时,相对于前层的热交换元件零件215b,使从外部对内包在第二肋214b的金属芯件242作用有磁力的状态下的热交换元件零件215a层叠并进行接合。

126.接下来,作为第三工序,如图12的(c)所示,利用冲压机272从热交换元件零件215的层叠方向(上方向)对在第二工序中形成的层叠体206a进行压接。由此,将上下的热交换元件零件215之间固接,而形成热交换元件206。由此,使形成有在热交换元件零件215的层叠方向上具有规定的间隔(相当于肋214的高度的间隔)的风路(排气风路216、供气风路217)的热交换元件206形成。

127.在此,参照图14再次对现有技术的课题进行说明。图14是用于对现有的热交换元件28的制造方法的课题进行说明的图。在此,该图的(a)~(c)示出现有的热交换元件28的制造方法的各制造工序,特别是,图14的(a)、图14的(c)分别对应于实施方式2的热交换元件206的制造方法的第二工序、第三工序(参照图12的(b)、图12的(c))。

128.具体而言,图14的(a)示出层叠热交换元件零件215而形成层叠体28a的过程的状态。图14的(b)示出相对于前层的热交换元件零件215b使热交换元件零件215a层叠并进行了临时粘接的状态。图14的(c)示出在层叠方向上对层叠体28a进行压接而形成了热交换元件28的状态。

129.通常,对于构成热交换元件零件215a的导热板213而言,由于使用较薄的片而容易挠曲,如图14的(a)所示,在相对于肋214的延伸方向正交的方向(在图14的(a)的热交换元件零件215a中为左右方向)上尤其容易挠曲。也就是说,在相对于肋214的延伸方向正交的方向上,容易产生由导热板213的挠曲引起的热交换元件零件215a的长度的减少。因此,在向层叠夹具271的内部插入热交换元件零件215a并进行层叠时,可能产生以下的问题。即,在使层叠的热交换元件零件215a的一端边(例如,图14的(a)中的左侧的端边)的位置相对于前层的热交换元件零件215b一致的情况下,有时无法使位于该端边的相反侧的端边(例如,图14的(a)中的右侧的端边)的位置相对于前层的热交换元件零件215b一致。其结果是,如图14的(b)所示,在相对于前层的热交换元件零件215b使热交换元件零件215a层叠并进行了临时粘接的状态下,在热交换元件零件215a的一端边侧产生区域p。即,在热交换元件

零件215a的肋214与热交换元件零件215c的肋214之间会产生位置偏移。另外,由于热交换元件零件215a的由导热板213引起的挠曲,有时也会在热交换元件零件215a的导热板213与前层的热交换元件零件215b的肋214之间产生间隙273。需要说明的是,区域p是未设置导热板213以及肋214的区域。

130.并且,如图14的(c)所示,当在层叠方向上对上述那样的状态下的层叠体28a进行压接时,间隙273被压扁而减少,但是在热交换元件零件215a的导热板213产生挠曲的量的褶皱等。另外,由于区域p原样地残留,因此肋214维持产生了位置偏移的状态。包括这样的热交换元件零件215而构成的热交换元件28在导热板213的端边容易产生风路的变形(风路的变形),并且成为容易产生气流从风路的泄漏的状态。在通过现有的热交换元件28的制造方法制造出的热交换元件28中,这样的状态成为课题。

131.与此相对,在本实施方式2的第二工序中(参照图12的(b)),如以下那样。即,利用电磁铁270的磁力的作用使热交换元件零件215a以导热板213在规定的方向(沿着导热板213的端边213a的方向)上被拉拽了的状态相对于前层的热交换元件零件215b层叠并进行接合。因此,能够抑制由于热交换元件零件215a的挠曲而产生的热交换元件零件215a的层叠时的位置偏移。

132.以上,根据本实施方式2的热交换元件206的制造方法,能够享有以下的效果。

133.(1)在第二工序中,通过使磁力从外部(电磁铁270)作用于内包在第二肋214b的金属芯件242,从而使热交换元件零件215a以在规定的方向上被拉拽了的状态相对于前层的热交换元件零件215b层叠并进行接合。由此,能够抑制由于热交换元件零件215a的挠曲而产生的热交换元件零件215a的层叠时的位置偏移。也就是说,根据实施方式2的热交换元件206的制造方法,能够抑制热交换元件零件215a的层叠时的位置偏移。

134.(2)在第二工序中,在具有与热交换元件零件215的四边的长度相应的壁面(壁面271a~71d)的层叠夹具271的内部,进行热交换元件零件215的对位,并进行热交换元件零件215的层叠。由此,能够使层叠热交换元件零件215的过程的层叠体206a的端边(例如,端边213c)、以及层叠于层叠体206a的热交换元件零件215的端边在层叠夹具271的壁面271c对齐。也就是说,根据实施方式2的热交换元件206的制造方法,能够进一步抑制热交换元件零件215的层叠时的位置偏移。

135.(3)使用内包有金属芯件242的第二肋214b作为导热板213的最外周的肋214来形成热交换元件零件215,并层叠多个这样的热交换元件零件215从而构成热交换元件206。通过实施方式2的热交换元件206的制造方法制造的热交换元件206的刚性提高,即使在维护时等产生了不慎用手按压热交换元件206的外表面等外力的情况下,也能够抑制热交换元件206的变形。

136.以上,基于实施方式对本发明进行了说明,但容易推测的是,本发明丝毫不被上述实施方式所限定,而能够在不脱离本发明的主旨的范围内进行各种改良变形。

137.在本实施方式2的第二工序中,在将如热交换元件零件215a那样配置的热交换元件零件215插入的情况下,使用对热交换元件零件215a的第二肋214b进行作用的一对电磁铁270a。另一方面,在将如热交换元件零件215b那样配置的热交换元件零件215插入的情况下,使用对热交换元件零件215b的第二肋214b进行作用的另一对电磁铁270b。也就是说,在实施方式2中,仅对新层叠的热交换元件零件215通过电磁铁270作用磁力。但是并不限定于

此。例如,除了新层叠的热交换元件零件215a以外,也可以对前层的热交换元件零件215b通过电磁铁270作用磁力。参照图15对本变形例进行说明。

138.图15是示出变形例的热交换元件的制造方法的分解立体图。

139.如图15所示,在向层叠夹具271的内部插入热交换元件零件215a时,与实施方式2同样地,通过一对电磁铁270a对热交换元件零件215a作用磁力。在本变形例中,伴随于此,也通过另一对电磁铁270b对前层的热交换元件零件215b作用磁力。也就是说,在将热交换元件零件215b在规定的方向(与拉伸热交换元件零件215a的方向正交的方向)上拉伸了的状态下,使热交换元件零件215a层叠并进行接合。

140.由此,能够在抑制了热交换元件零件215b的表面张力所引起的变形的状态下将热交换元件零件215a层叠并进行接合。因此,根据变形例的热交换元件的制造方法,能够进一步抑制热交换元件零件215a的层叠时的位置偏移。

141.关于以上使用的词句,本实施方式2以及变形例的导热板213相当于本发明的“分隔构件”的一例,肋214相当于本发明的“间隔保持构件”的一例。另外,本实施方式2以及变形例的第一肋214a相当于本发明的“第一间隔保持构件”的一例,第二肋214b相当于本发明的“第二间隔保持构件”的一例。另外,实施方式2以及变形例的热交换元件零件215相当于本发明的“单位构成构件”的一例,热交换元件零件215b相当于本发明的“前层的单位构成构件”的一例。另外,实施方式2的热交换元件206以及变形例的热交换元件相当于本发明的“热交换元件”的一例。另外,实施方式2以及变形例的排气风路216相当于本发明的“排气风路”的一例,供气风路217相当于本发明的“供气风路”的一例。另外,实施方式2以及变形例的层叠体206a相当于本发明的“层叠体”的一例,金属芯件242相当于本发明的“金属芯件”的一例。另外,实施方式2以及变形例的层叠夹具271相当于本发明的“夹具”的一例。

142.如上所述,本实施方式2以及变形例的热交换元件的制造方法由于能够抑制热交换元件零件215的层叠时的肋214的位置偏移,因此是有用的。另外,通过本实施方式2的热交换元件的制造方法制造出的热交换元件206以及通过变形例的热交换元件的制造方法制造出的热交换元件能够抑制以制造过程中的肋214的位置偏移为主要原因而产生的风路的变形或气流从风路的泄漏。因此,通过本实施方式2的热交换元件的制造方法制造出的热交换元件206以及通过变形例的热交换元件的制造方法制造出的热交换元件能够维持较高的热交换效率。因此,作为在热交换型换气装置等中使用的热交换元件是有用的。

143.(实施方式3)

144.本发明涉及在寒冷地带等使用、并在将室内的空气向室外排出的排气流与将室外的空气向室内供给的供气流之间进行热交换的热交换元件以及使用了该热交换元件的热交换型换气装置。

145.以往,作为在这种热交换型换气装置中使用的热交换元件,为了确保由密封性(防止在空气流路中流动的空气向外部泄漏的密封功能)的提高带来的可靠性,例如已知以下的结构(例如,参照专利文献1)。

146.图23是示出现有的热交换元件31的结构的分解立体图。

147.如图23所示,现有的热交换元件31通过层叠多张热交换元件单体32而构成,该热交换元件单体32由具备导热性的功能纸33和肋34构成。在功能纸33的一面上以规定间隔平行地配置有多个肋34,该肋34由纸绳35、以及将纸绳35粘接于功能纸33的热熔树脂36构成。

通过肋34,而在相邻地层叠的一对功能纸33间产生间隙,并形成空气流路37。热交换元件31以层叠有多个间隙的方式形成,且构成为相邻的间隙各自的空气流路37的送风方向相互正交。由此,在空气流路37每隔一张功能纸33而交替地通过供气流与排气流,从而在供气流与排气流之间进行热交换。

148.这样的现有的热交换元件构成为通过间隔保持构件(例如,上述的肋34)来维持分隔构件(例如,上述的功能纸33)彼此的间隔。另外,间隔保持构件通过以粘接构件(例如,上述的热熔树脂36)包覆大致圆形的纤维构件(例如,上述的纸绳35)而形成。

149.然而,近年来,空调设备等的节能性提高得到重视,谋求在空调设备等的热交换型换气装置搭载的热交换元件的热交换效率的进一步提高。

150.因此,本发明的目的在于,提供能够提高热交换效率的热交换元件以及使用了该热交换元件的热交换型换气装置。

151.并且,在本发明的热交换元件中,层叠具备分隔构件和多个间隔保持构件的单位构成构件而逐层交替地构成排气风路和供气风路,该分隔构件具有导热性,该多个间隔保持构件在分隔构件的一面上并排地设置,在排气风路中流通的排气流与在供气风路中流通的供气流隔着分隔构件而进行热交换。间隔保持构件通过以排气流或供气流流通的方向为轴使多个纤维构件在向相同的规定的方向旋转的同时呈螺旋状绞合而形成,彼此相邻的间隔保持构件彼此以在从排气流或供气流的上游侧对下游侧进行观察时,进行旋转的规定的方向相同的方式配置。

152.另外,本发明的热交换型换气装置通过搭载上述的热交换元件而构成。

153.根据本发明的热交换元件以及使用了该热交换元件的热交换型换气装置,能够提高热交换效率。

154.在本发明的热交换元件中,层叠具备分隔构件和多个间隔保持构件的单位构成构件而逐层交替地构成排气风路和供气风路,该分隔构件具有导热性,该多个间隔保持构件在分隔构件的一面上并排地设置,在排气风路中流通的排气流与在供气风路中流通的供气流隔着分隔构件而进行热交换。间隔保持构件通过以排气流或供气流流通的方向为轴使多个纤维构件在向相同的规定的方向旋转的同时呈螺旋状绞合而形成。并且,彼此相邻的间隔保持构件彼此以在从排气流或供气流的上游侧对下游侧进行观察时,进行旋转的规定的方向相同的方式配置。

155.根据这样的结构,在本发明的热交换元件的排气风路(或供气风路)中流通的排气流(或供气流)在沿着排气风路内(或供气风路内)的纤维构件的表面流通时,成为排气流(或供气流)卷成漩涡的回旋流。因此,在本发明的热交换元件中,排气流内(或供气流内)的空气混合,从而热交换元件内的热传递率提高。因此,本发明的热交换元件与现有的热交换元件相比能够提高热交换效率。

156.另外,在本发明的热交换元件中,也可以构成为多个纤维构件在间隔保持构件的侧面露出。

157.由此,在本发明的热交换元件中,排气流(或供气流)在流通时沿着多个纤维构件自身的凹凸形状流动,因此容易产生排气流(或供气流)卷成漩涡的回旋流。因此,排气流内(或供气流内)的空气进一步混合,从而本发明的热交换元件能够提高热交换元件内的热传递率。

158.另外,在本发明的热交换元件中,也可以是,在间隔保持构件的侧面形成有纤维构件的倾斜,在彼此相邻的间隔保持构件的对置的一对侧面的一方,随着从排气流或供气流的上游侧趋向下游侧,纤维构件成为从间隔保持构件的上方朝向下方的第一倾斜,在彼此相邻的间隔保持构件的对置的一对侧面的另一方,随着从排气流或供气流的上游侧趋向下游侧,纤维构件成为从间隔保持构件的下方朝向上方的第二倾斜。

159.这样一来,在本发明的热交换元件中,在排气流(或供气流)流通时,由于纤维构件的第一倾斜而相对于排气流(或供气流)产生从间隔保持构件的上方朝向下方的流动。另外,在本发明的热交换元件中,在排气流(或供气流)流通时,由于纤维构件的第二倾斜而相对于排气流(或供气流)产生从间隔保持构件的下方朝向上方的流动。因此,本发明的热交换元件能够更可靠地产生排气流(或供气流)卷成漩涡的回旋流,从而能够进一步混合排气流内(或供气流内)的空气。即,本发明的热交换元件能够提高热交换元件内的热传递率,因此与现有的热交换元件相比能够提高热交换效率。

160.另外,本发明的热交换型换气装置通过搭载上述的热交换元件而构成。由此,本发明的热交换型换气装置能够提高热交换效率。

161.以下,参照附图对本发明的实施方式3进行说明。

162.首先,参照图17以及图18,对本发明的实施方式3的具备热交换元件306的热交换型换气装置302的概要进行说明。图17是示出本发明的实施方式3的具备热交换元件306的热交换型换气装置302的设置状态的示意图。图18是示出热交换型换气装置302的结构的示意图。

163.在图17中,在房屋301的室内设置有热交换型换气装置302。热交换型换气装置302是一边对室内的空气与室外的空气进行热交换一边进行换气的装置。

164.如图17所示,排气流303如黑色箭头所示那样经由热交换型换气装置302而被排放至室外。排气流303是从室内向室外排出的空气流。另外,供气流304如白色箭头所示那样经由热交换型换气装置302而被取入到室内。供气流304是从室外取入到室内的空气流。例如举出日本的冬季为例,排气流303为20℃~25℃,与此相对地,供气流304有时会到达冰点以下。热交换型换气装置302进行换气,并且在该换气时,将排气流303的热量向供气流304传递,从而抑制不必要的热量的排放。

165.如图18所示,热交换型换气装置302具备主体外壳305、热交换元件306、排气扇307、内气口308、排气口309、供气扇310、外气口311、供气口312。主体外壳305是热交换型换气装置302的外框。在主体外壳305的外周形成有内气口308、排气口309、外气口311、供气口312。内气口308是将排气流303吸入热交换型换气装置302的吸入口。排气口309是将排气流303从热交换型换气装置302向室外排出的排出口。外气口311是将供气流304吸入热交换型换气装置302的吸入口。供气口312是将供气流304从热交换型换气装置302向室内排出的排出口。

166.在主体外壳305的内部安装有热交换元件306、排气扇307、供气扇310。热交换元件306是用于在排气流303与供气流304之间进行热交换的构件。排气扇307是用于将排气流303从内气口308吸入并从排气口309排出的鼓风机。供气扇310是用于将供气流304从外气口311吸入并从供气口312排出的鼓风机。通过驱动排气扇307而从内气口308吸入的排气流303经由热交换元件306、排气扇307从排气口309被排出至室外。另外,通过驱动供气扇310

而从外气口311吸入的供气流304经由热交换元件306、供气扇310从供气口312被供给到室内。

167.接下来,参照图19以及图20对热交换元件306进行说明。图19是示出热交换元件306的结构的立体图。图20是示出构成热交换元件306的肋314的结构的图。图20的(a)是肋314的立体图。图20的(b)是从a侧观察肋314时的状态的侧视图。图20的(c)是从b侧观察肋314时的状态的侧视图。

168.如图19所示,热交换元件306由多个热交换元件零件315构成。在各热交换元件零件315,在大致正方形的导热板313的一面上粘接有多个肋314。热交换元件306通过将热交换元件零件315以逐级相互交错并使肋314正交的方式改变朝向地层叠多张而成。通过采用这样的结构而形成供排气流303通过的排气风路316与供供气流304通过的供气风路317,并使排气流303与供气流304以交替地正交的方式流动,从而能够在它们之间进行热交换。

169.热交换元件零件315是构成热交换元件306的一个单元。如上所述,热交换元件零件315通过在大致正方形的导热板313的一面上粘接多个肋314而形成。导热板313上的肋314以其长度方向从导热板313的一端边朝向与该端边对置的另一端边的方式形成。多个肋314分别形成为直线状。并且,各肋314在导热板313的面上以规定的间隔并排配置。具体而言,如图19所示,在上下相邻的两个热交换元件零件315中,在构成一方的热交换元件零件315的导热板313的一面上,肋314以其长度方向从导热板313的端边313a朝向对置的端边313c的方式粘接而形成。另外,在构成另一方的热交换元件零件315的导热板313的一面上,肋314以其长度方向从导热板313的端边313b(与端边313a垂直的端边)朝向对置的端边313d的方式粘接而形成。

170.导热板313是用于在排气流303与供气流304隔着导热板313流动时进行热交换的板状的构件。导热板313由以纤维素纤维为基体的导热纸形成,且具备导热性、透湿性以及吸湿性。但是,纸的材质并不限定于此。导热板313例如能够使用以聚氨酯、聚对苯二甲酸乙二醇酯为基体的透湿树脂膜、或以纤维素纤维、陶瓷纤维、玻璃纤维为基体的纸材料等。导热板313是具备导热性的较薄的片,能够使用不透过气体的性质的材料。

171.多个肋314设置于导热板313的对置的一对端边之间,且以从一端边朝向另一端边的方式形成。肋314是用于在堆叠导热板313时在导热板313间形成用于使排气流303或供气流304通过的间隙、即排气风路316或供气风路317的大致圆柱形状的构件。需要说明的是,作为肋314的截面形状,除了大致圆形形状以外,也可以使用具有大致扁平形状、矩形形状或六边形等形状的构件。

172.如图20的(a)所示,多个肋314各自的截面呈大致圆形形状。肋314由多个纤维构件340构成。另外,肋314构成为向纤维构件340的各个微小的空隙浸渍粘接剂,但成为纤维构件340在肋314的最表面露出的状态。即,多个纤维构件340在肋314的侧面露出。需要说明的是,肋314与导热板313的固接能够根据肋314的材质而使用已知的粘接剂、粘接方法,例如粘接剂的涂布、密封材料的粘贴、热熔接等,其效果上不会产生差异。

173.另外,如图20的(a)所示,各纤维构件340是截面呈大致圆形形状且与肋314沿相同方向延伸的纤维构件。作为纤维构件340的材质,只要具有吸湿性且具有一定的强度即可。例如能够使用聚丙烯、聚乙烯、聚对苯二甲酸乙二醇酯、聚酰胺等树脂构件、或以纤维素纤维、陶瓷纤维、玻璃纤维为基体的纸材料、棉、丝、麻来作为纤维构件340的材料。

174.对肋314更详细地进行说明。

175.在此,在图20中,轴x的箭头表示排气流303或供气流304流通的方向。也就是说,轴x的箭头的起点侧为排气流303或供气流304的上游侧,轴x的箭头的前端侧成为排气流303或供气流304的下游侧。

176.如图20的(a)所示,肋314通过在从排气流303或供气流304的上游侧对下游侧进行观察时,使多个纤维构件340的集合体(在图20中,作为一例而为七根)在向相同的肋绞合方向r旋转的同时呈螺旋状绞合而构成。在此,在图20的(a)中,肋绞合方向r为顺时针的方向,但也可以为逆时针的方向。即,肋314通过以排气流303或供气流304流通的方向为轴x使多个纤维构件340在向相同的规定的方向旋转的同时呈螺旋状绞合而形成即可。需要说明的是,在一个导热板313的一面上,彼此相邻的肋314彼此以在从排气流303或供气流304的上游侧对下游侧进行观察时,进行旋转的肋绞合方向r相同的方式配置,对此详细情况将后述。

177.肋314如上述那样通过使多个纤维构件340的集合体呈螺旋状绞合而构成,因此肋314的侧面成为纤维构件340倾斜的状态。即,也可以说在肋314的侧面形成有纤维构件340的倾斜390。

178.具体而言,在从a侧对肋314的侧面进行观察的情况下,如图20的(b)所示,随着从排气流303或供气流304的上游侧趋向下游侧,纤维构件340成为从肋314的上方朝向下方的第一倾斜390a(倾斜390)。另一方面,在从b侧对肋314的侧面进行观察的情况下,如图20的(c)所示,随着从排气流303或供气流304的上游侧趋向下游侧,纤维构件340成为从肋314的下方朝向上方的第二倾斜390b(倾斜390)。

179.即,在彼此相邻的肋314的对置的一对侧面的一方,随着从排气流303或供气流304的上游侧趋向下游侧,纤维构件340成为从肋314的上方朝向下方的第一倾斜390a(倾斜390)。另外,在彼此相邻的肋314的对置的一对侧面的另一方,随着从排气流303或供气流304的上游侧趋向下游侧,纤维构件340成为从肋314的下方朝向上方的第二倾斜390b(倾斜390)。

180.在此,在将纤维构件340倾斜的角度(坡度)规定为倾斜角θ时,在本实施方式3中,纤维构件340的倾斜390的倾斜角θ为20

°

~70

°

,更优选为45

°

。

181.接下来,参照图21以及图22对热交换元件零件315的肋314在导热板313的面上的配置状态进行说明。

182.图21是构成热交换元件306的热交换元件零件315的立体图。图22是层叠状态下的热交换元件零件315的局部剖视图。在此,图21示出排气流303从上游侧向下游侧流通的状态,图22示出排气流303的上游侧的流入口。需要说明的是,在图21以及图22中,将在导热板313上相邻的两个肋314中的、位于左侧的肋314作为肋314a,并将位于右侧的肋314作为肋314b来进行说明。

183.如图21所示,彼此相邻的肋314a和肋314b以在从排气流303的上游侧对下游侧进行观察时,进行旋转的肋绞合方向r相同的方式排列配置。需要说明的是,虽然在图21中没有特别进行图示,但在配置有肋314a以及肋314b的导热板313的面上配置的其他肋314的肋绞合方向r也是与肋314a以及肋314b相同的方向。

184.若着眼于肋314a与肋314b之间的排气风路316,则肋314a的右侧侧面与肋314b的

左侧侧面成为相互对置的状态,将肋314a的右侧侧面与肋314b的左侧侧面设为一对侧面。

185.在排气风路316内的一对侧面的一方、例如肋314a的右侧侧面,随着从排气流303的上游侧趋向下游侧,构成肋314a的纤维构件340成为从肋314a的上方朝向下方的第一倾斜390a(参照图20的(b))。另外,在一对侧面的另一方、例如肋314b的左侧侧面,随着从排气流303的上游侧趋向下游侧,构成肋314b的纤维构件340成为从肋314b的下方朝向上方的第二倾斜390b(参照图20的(c))。

186.由此,如图22所示,在肋314a的右侧侧面,在排气流303中产生沿着第一倾斜390a从上方朝向下方的气流303a。另一方面,在肋314b的左侧侧面,在排气流303中产生沿着第二倾斜390b从下方朝向上方的气流303b。因此,排气流303成为呈螺旋状卷成漩涡的回旋流303c并在排气风路316内流通,并在流通于排气风路316内的过程中混合。其结果是,通过排气流303的流动而输送的热量增加,排气流303与供气流304之间的热传递率提高。因此,与现有的热交换元件相比,实施方式3的热交换元件306的热交换效率提高。

187.需要说明的是,在图21以及图22中,使用排气流303对在热交换元件306中流通的气流进行了说明,但对于供气流304也具有同样地配置肋314的结构,因此具有同样的作用效果。

188.以上,根据本实施方式3的热交换元件306以及使用了热交换元件306的热交换型换气装置302,能够享有以下的效果。

189.(1)在热交换元件306中,通过以排气流303(或供气流304)流通的方向为轴x使多个纤维构件340在向相同的肋绞合方向r旋转的同时呈螺旋状绞合而形成肋314。并且,以在从排气流303(或供气流304)的上游侧对下游侧进行观察时,进行旋转的肋绞合方向r相同的方式配置彼此相邻的肋314彼此(肋314a和肋314b)。

190.由此,在热交换元件306的排气风路316(或供气风路317)中流通的排气流303(或供气流304)在沿着排气风路316内(或供气风路317内)的纤维构件340的表面流通时,如以下那样。即,排气流303(或供气流304)成为卷成漩涡的回旋流303c,排气流303内(或供气流304内)的空气混合,从而热交换元件306内的热传递率提高。因此,热交换元件306与现有的热交换元件相比能够提高热交换效率。

191.(2)在热交换元件306中,构成为多个纤维构件340在肋314的侧面露出。由此,在热交换元件306中,排气流303(或供气流304)在流通时沿着多个纤维构件340自身的凹凸形状流动,因此容易产生排气流303(或供气流304)卷成漩涡的回旋流303c。因此,排气流303内(或供气流304内)的空气进一步混合,从而热交换元件306能够提高热交换元件306内的热传递率。

192.(3)在热交换元件306中,在彼此相邻的肋314a与肋314b的对置的一对侧面的一方(肋314a的右侧侧面),随着从排气流303(或供气流304)的上游侧趋向下游侧,纤维构件340成为从肋314a的上方朝向下方的第一倾斜390a。另外,在热交换元件306中,在彼此相邻的肋314a与肋314b的对置的一对侧面的另一方(肋314b的左侧侧面),随着从排气流303(或供气流304)的上游侧趋向下游侧,纤维构件340成为从肋314b的下方朝向上方的第二倾斜390b。由此,在热交换元件306中,在排气流303(或供气流304)流通时,由于纤维构件340的第一倾斜390a而相对于排气流303(或供气流304)产生从肋314a的上方朝向下方的流动303a。另外,在热交换元件306中,在排气流303(或供气流304)流通时,由于纤维构件340的

第二倾斜390b而相对于排气流303(或供气流304)产生从肋314b的下方朝向上方的流动303b。因此,热交换元件306能够更可靠地产生排气流303(或供气流304)卷成漩涡的回旋流303c,从而能够进一步混合排气流303内(或供气流304内)的空气。即,热交换元件306能够提高热交换元件306内的热传递率,因此与现有的热交换元件相比能够提高热交换效率。

193.(4)在热交换元件306中,将纤维构件340的倾斜390(第一倾斜390a、第二倾斜390b)的倾斜角θ设为20

°

~70

°

的范围。在该范围中,在排气流303(或供气流304)沿着纤维构件340的倾斜390流通时,能够促进回旋流303c的扩展,并且能够在排气风路316(或供气风路317)中抑制由过大的回旋流303c的扩展引起的压力损失的增加。也就是说,热交换元件306通过将倾斜角θ设为20

°

~70

°

的范围,能够抑制压力损失的增加,并且能够使被排气流303(或供气流304)的流动输送的热量增加。需要说明的是,在倾斜角θ小于20

°

的情况下,回旋流303c的扩展较弱,排气流303内(或供气流304内)的空气不充分混合。另外,在倾斜角θ超过70

°

的情况下,回旋流303c的扩展过强而成为通风阻力。

194.(5)通过使用本实施方式3的热交换元件306构成热交换型换气装置302,热交换型换气装置302能够提高热交换效率。

195.以上,基于实施方式对本发明进行了说明,但容易推测的是,本发明丝毫不被上述实施方式所限定,而能够在不脱离本发明的主旨的范围内进行各种改良变形。

196.本实施方式3的肋314的利用纤维构件340的绞合的形成方法并不限定于通过绞合多个纤维材料的集合体而形成的方法。例如,也可以使用通过绞合纸浆材料那样的厚纸上的纤维而形成的方法、或者通过编织多个纤维构件340而形成的方法、通过绞合多个纤维构件340的集合体而形成并准备多根该集合体而进一步进行绞合的方法等。特别是,对于能够在纤维构件340的集合体中减少空隙的形成方法,由于有助于肋314的刚性提高而也有助于热交换元件306的强度提高,从而更为优选。

197.需要说明的是,在本实施方式3的热交换元件306中,在从排气流303的上游侧对下游侧进行观察时,肋314a与肋314b的肋绞合方向r以相同的顺时针方向配置。这是因为,在将肋314a与肋314b的肋绞合方向r设为不同方向的情况下,不易实现热交换效率的提高。即,假设在将肋314a的肋绞合方向r设为顺时针并将肋314b的肋绞合方向r设为逆时针而并列设置的情况下,在肋314a的右侧侧面,成为沿着第一倾斜390a从肋314a的上方向下方流动的气流303a。另外,在肋314b的左侧侧面,也成为沿着第一倾斜390a从肋314b的上方向下方流动的气流303a。其结果是,气流方向一致,在排气风路316内不易产生回旋流303c,而作为与现有的热交换元件相同的层气流进行流通,因此在热交换元件的热交换效率的提高的观点方面并不优选。

198.关于以上使用的词句,本实施方式3的导热板313相当于本发明的“分隔构件”的一例,肋314相当于本发明的“间隔保持构件”的一例,热交换元件零件315相当于本发明的“单位构成构件”的一例。另外,实施方式3的排气风路316相当于本发明的“排气风路”的一例,供气风路317相当于本发明的“供气风路”的一例,排气流303相当于本发明的“排气流”的一例,供气流304相当于本发明的“供气流”的一例。另外,实施方式3的纤维构件340相当于本发明的“纤维构件”的一例。另外,实施方式3的倾斜390相当于本发明的“倾斜”的一例,第一倾斜390a相当于本发明的“第一倾斜”的一例,第二倾斜390b相当于本发明的“第二倾斜”的一例,肋绞合方向r相当于本发明的“规定的方向”的一例。另外,实施方式3的热交换型换气

装置302相当于本发明的“热交换型换气装置”的一例。

199.如上所述,本实施方式3的热交换元件306相对于在风路(排气风路316或供气风路317)中流通的气流(排气流303或供气流304)以卷成漩涡的方式产生回旋流303c。因此,实施方式3的热交换元件306能够提高风路内的热传递率且提高热交换效率,从而作为在热交换型换气装置等中使用的热交换元件是有用的。

200.(实施方式4)

201.本发明涉及在寒冷地带等使用、并在将室内的空气向室外排出的排气流与将室外的空气向室内供给的供气流之间进行热交换的热交换元件以及使用了该热交换元件的热交换型换气装置。

202.以往,作为在这种热交换型换气装置中使用的热交换元件,为了确保由密封性(防止在空气流路中流动的空气向外部泄漏的密封功能)的提高带来的可靠性,例如已知以下的结构(例如,参照专利文献1)。

203.图30是示出现有的热交换元件41的结构的分解立体图。

204.如图30所示,现有的热交换元件41通过层叠多张热交换元件单体42而构成,该热交换元件单体42由具备导热性的功能纸43和肋44构成。在功能纸43的一面上以规定间隔平行地配置有多个肋44,该肋44由纸绳45、以及将纸绳45粘接于功能纸43的热熔树脂46构成。通过肋44,而在相邻地层叠的一对功能纸43间产生间隙,并形成空气流路47。热交换元件41以层叠有多个间隙的方式形成,且构成为相邻的间隙各自的空气流路47的送风方向相互正交。由此,在空气流路47每隔一张功能纸43而交替地通过供气流与排气流,从而在供气流与排气流之间进行热交换。

205.这样的现有的热交换元件构成为通过间隔保持构件(例如,上述的肋44)来维持分隔构件(例如,上述的功能纸43)彼此的间隔。另外,间隔保持构件通过以粘接构件(例如,上述的热熔树脂46)包覆大致圆形的纤维构件(例如,上述的纸绳45)而形成。

206.然而,近年来,设置热交换型换气装置时的维护性提高得到重视,谋求热交换元件的元件强度的进一步提高。具体而言,谋求热交换元件的元件强度的提高,以使得即使在维护时产生了不慎用手按压热交换元件的表面等外力的情况下,热交换元件也不发生变形而也不会在纤维构件与分隔构件之间产生剥离。

207.因此,本发明的目的在于,提供能够在热交换元件的外周表面产生有外力的情况下在外周部抑制间隔保持构件与分隔构件之间的剥离的热交换元件以及使用了该热交换元件的热交换型换气装置。

208.并且,在本发明的热交换元件中,层叠具备分隔构件和多个间隔保持构件的单位构成构件而逐层交替地构成排气风路和供气风路,该分隔构件具有导热性,该多个间隔保持构件在分隔构件的一面上相互并排地设置,在排气风路中流通的排气流与在供气风路中流通的供气流隔着分隔构件而进行热交换。并且,多个间隔保持构件配置为包括第一间隔保持构件,其通过以排气流或供气流流通的方向为轴使多个纤维构件在向第一方向旋转的同时呈螺旋状绞合而形成;以及第二间隔保持构件,其通过以排气流或供气流流通的方向为轴使多个纤维构件在向与第一方向相反的第二方向旋转的同时呈螺旋状绞合而形成。

209.另外,本发明的热交换型换气装置搭载有上述的热交换元件。

210.本发明的热交换元件能够在外周表面产生有外力的情况下在外周部抑制间隔保

持构件与分隔构件之间的剥离。

211.另外,本发明的热交换型换气装置能够提高维护性。

212.在本发明的热交换元件中,层叠具备分隔构件和多个间隔保持构件的单位构成构件而逐层交替地构成排气风路和供气风路,该分隔构件具有导热性,该多个间隔保持构件在分隔构件的一面上相互并排地设置,在排气风路中流通的排气流与在供气风路中流通的供气流隔着分隔构件而进行热交换。并且,多个间隔保持构件配置为包括:第一间隔保持构件,其通过以排气流或供气流流通的方向为轴使多个纤维构件在向第一方向旋转的同时呈螺旋状绞合而形成;以及第二间隔保持构件,其通过以排气流或供气流流通的方向为轴使多个纤维构件在向与第一方向相反的第二方向旋转的同时呈螺旋状绞合而形成。

213.本发明的热交换元件使用使多个纤维构件呈螺旋状绞合的方向不同的第一间隔保持构件和第二间隔保持构件作为间隔保持构件。对于第一间隔保持构件与第二间隔保持构件而言,在与分隔构件之间产生的位置偏移方向不同。因此,与作为间隔保持构件而仅由第一间隔保持构件与第二间隔保持构件中的一方构成的情况相比,本发明的热交换元件在外周表面从一方向产生有外力的情况下不易发生变形,也就是说,能够获得更高的强度。因此,本发明的热交换元件能够在外周表面产生有外力的情况下抑制间隔保持构件(第一间隔保持构件、第二间隔保持构件)与分隔构件之间的剥离。

214.另外,在本发明的热交换元件中,也可以是,在对分隔构件进行俯视的情况下,第一间隔保持构件构成为,在第一间隔保持构件的上表面,随着从排气流或供气流的上游侧趋向下游侧,纤维构件具有从第一间隔保持构件的右侧朝向左侧的第一倾斜,在对分隔构件进行俯视的情况下,第二间隔保持构件构成为,在第二间隔保持构件的上表面,随着从排气流或供气流的上游侧趋向下游侧,纤维构件具有从第二间隔保持构件的左侧朝向右侧的第二倾斜。

215.由此,在本发明的热交换元件中,容易在与分隔构件之间沿着第一倾斜的方向产生位置偏移的第一间隔保持构件、以及容易在与分隔构件之间沿着与第一倾斜的方向不同的第二倾斜的方向产生位置偏移的第二间隔保持构件在分隔构件的一面上并排地配置。因此,与仅由第一间隔保持构件与第二间隔保持构件中的一方构成的情况相比,本发明的热交换元件在外周表面从一方向产生有外力的情况下不易发生变形。也就是说,本发明的热交换元件能够获得更高的元件强度。因此,本发明的热交换元件能够在外周表面产生有外力的情况下抑制间隔保持构件(第一间隔保持构件、第二间隔保持构件)与分隔构件之间的剥离。

216.另外,在本发明的热交换元件中,也可以是,在多个间隔保持构件中,第一间隔保持构件与第二间隔保持构件在分隔构件的一面上交替地配置。

217.这样一来,本发明的热交换元件由于位置偏移方向不同的间隔保持构件交替地分散配置,因此能够更靠地抑制在间隔保持构件与分隔构件之间产生的位置偏移。因此,本发明的热交换元件能够在外周表面产生有外力的情况下更可靠地抑制变形。

218.另外,本发明的热交换型换气装置通过搭载上述的热交换元件而构成。

219.由此,本发明的热交换型换气装置由于使用具有更高的元件强度的热交换元件构成,因此能够提高维护性。

220.以下,参照附图对本发明的实施方式4进行说明。

221.首先,参照图24以及图25,对本发明的实施方式4的具备热交换元件406的热交换型换气装置402的概要进行说明。图24是示出本发明的实施方式4的具备热交换元件406的热交换型换气装置402的设置状态的示意图。图25是示出热交换型换气装置402的结构的示意图。

222.在图24中,在房屋401的室内设置有热交换型换气装置402。热交换型换气装置402是一边对室内的空气与室外的空气进行热交换一边进行换气的装置。

223.如图24所示,排气流403如黑色箭头所示那样经由热交换型换气装置402而被排放至室外。排气流403是从室内向室外排出的空气流。另外,供气流404如白色箭头所示那样经由热交换型换气装置402而被取入到室内。供气流404是从室外取入到室内的空气流。例如举出日本的冬季为例,排气流403为20℃~25℃,与此相对地,供气流404有时会到达冰点以下。热交换型换气装置402进行换气,并且在该换气时,将排气流403的热量向供气流404传递,从而抑制不必要的热量的排放。

224.如图25所示,热交换型换气装置402具备主体外壳405、热交换元件406、排气扇407、内气口408、排气口409、供气扇410、外气口411、供气口412。主体外壳405是热交换型换气装置402的外框。在主体外壳405的外周形成有内气口408、排气口409、外气口411、供气口412。内气口408是将排气流403吸入热交换型换气装置402的吸入口。排气口409是将排气流403从热交换型换气装置402向室外排出的排出口。外气口411是将供气流404吸入热交换型换气装置402的吸入口。供气口412是将供气流404从热交换型换气装置402向室内排出的排出口。

225.在主体外壳405的内部安装有热交换元件406、排气扇407、供气扇410。热交换元件406是用于在排气流403与供气流404之间进行热交换的构件。排气扇407是用于将排气流403从内气口408吸入并从排气口409排出的鼓风机。供气扇410是用于将供气流404从外气口411吸入并从供气口412排出的鼓风机。通过驱动排气扇407而从内气口408吸入的排气流403经由热交换元件406、排气扇407从排气口409被排出至室外。另外,通过驱动供气扇410而从外气口411吸入的供气流404经由热交换元件406、供气扇410从供气口412被供给到室内。

226.接下来,参照图26以及图27对热交换元件406进行说明。图26是示出热交换元件406的结构的立体图。图27是示出构成热交换元件406的肋414的结构的图。图27的(a1)是第一肋414a的立体图。图27的(a2)是从成为俯视的a侧观察第一肋414a时的状态的侧视图。图27的(b1)是第二肋414b的立体图。图27的(b2)是从成为俯视的a侧观察第二肋414b时的状态的侧视图。

227.如图26所示,热交换元件406由多个热交换元件零件415构成。在各热交换元件零件415,在大致正方形的导热板413的一面上粘接有多个肋414(后述的第一肋414a、第二肋414b)。热交换元件406通过将热交换元件零件415以逐级相互交错并使肋414正交的方式改变朝向地层叠多张而成。通过采用这样的结构而形成供排气流403通过的排气风路416与供供气流404通过的供气风路417,并使排气流403与供气流404以交替地正交的方式流动,从而能够在它们之间进行热交换。

228.热交换元件零件415是构成热交换元件406的一个单元。如上所述,热交换元件零件415通过在大致正方形的导热板413的一面上粘接多个肋414而形成。导热板413上的肋

414以其长度方向从导热板413的一端边朝向与该端边对置的另一端边的方式形成。多个肋414分别形成为直线状。并且,各肋414在导热板413的面上以规定的间隔并排配置。具体而言,如图26所示,在上下相邻的两个热交换元件零件415中,在构成一方的热交换元件零件415的导热板413的一面上,肋414以其长度方向从导热板413的端边413a朝向对置的端边413c的方式粘接而形成。另外,在构成另一方的热交换元件零件415的导热板413的一面上,肋414以其长度方向从导热板413的端边413b(与端边413a垂直的端边)朝向对置的端边413d的方式粘接而形成。

229.导热板413是用于在排气流403与供气流404隔着导热板413流动时进行热交换的板状的构件。导热板413由以纤维素纤维为基体的导热纸形成,且具备导热性、透湿性以及吸湿性。但是,纸的材质并不限定于此。导热板413例如能够使用以聚氨酯、聚对苯二甲酸乙二醇酯为基体的透湿树脂膜、或以纤维素纤维、陶瓷纤维、玻璃纤维为基体的纸材料等。导热板413是具备导热性的较薄的片,能够使用不透过气体的性质的材料。

230.多个肋414设置于导热板413的对置的一对端边之间,且以从一端边朝向另一端边的方式形成。肋414是用于在堆叠导热板413时在导热板413间形成用于使排气流403或供气流404通过的间隙、即排气风路416或供气风路417的大致圆柱形状的构件。需要说明的是,作为肋414的截面形状,除了大致圆形形状以外,也可以使用具有大致扁平形状、矩形形状或六边形等形状的构件。

231.多个(在图26中,作为一例而为七根)肋414通过在导热板413的一面上交替地配置多个(在图26中,作为一例而为四根)第一肋414a与多个(在图26中,作为一例而为三根)第二肋414b而构成。因此,在图26中,成为第一肋414a配置于肋414的最外周的状态。

232.即,在多个肋414中,第一肋414a与第二肋414b在导热板413的一面上交替地配置。

233.如图27的(a1)以及图27的(b1)所示,第一肋414a、第二肋414b各自的截面呈大致圆形形状。肋414(第一肋414a、第二肋414b)由多个纤维构件440构成。另外,肋414构成为向纤维构件440的各个微小的空隙浸渍粘接剂,但成为纤维构件440在肋414的最表面露出的状态。需要说明的是,肋414与导热板413的固接能够根据肋414的材质使用已知的粘接剂、粘接方法,例如粘接剂的涂布、密封材料的粘贴、热熔接等,其效果上不会产生差异。

234.另外,如图27的(a1)以及图27的(b1)所示,各纤维构件440是截面呈大致圆形形且与肋414沿相同方向延伸的纤维构件。作为纤维构件440的材质,只要具有吸湿性且具有一定的强度即可。例如能够使用聚丙烯、聚乙烯、聚对苯二甲酸乙二醇酯、聚酰胺等树脂构件、或以纤维素纤维、陶瓷纤维、玻璃纤维为基体的纸材料、棉、丝、麻来作为纤维构件440的材料。

235.接下来,参照图27对构成多个肋414的第一肋414a以及第二肋414b更详细地进行说明。

236.在此,在图27中,轴x的箭头表示排气流403或供气流404流动的方向。也就是说,轴x的箭头的起点侧为排气流403或供气流404的上游侧,轴x的箭头的前端侧成为排气流403或供气流404的下游侧。

237.如图27的(a1)所示,第一肋414a通过在从排气流403或供气流404的上游侧对下游侧进行观察时,使多个纤维构件440的集合体(在图27中,作为一例而为七根)在向相同的第一肋绞合方向r1旋转的同时呈螺旋状绞合而构成。在此,第一肋绞合方向r1为逆时针的方

向。

238.即,多个肋414配置为包括第一肋414a,该第一肋414a通过以排气流403或供气流404流通的方向为轴x使多个纤维构件440在向第一肋绞合方向r1旋转的同时呈螺旋状绞合而形成。

239.第一肋414a如上述那样通过使多个纤维构件440的集合体呈螺旋状绞合而构成,因此第一肋414a的上表面成为纤维构件440倾斜的状态。即,也可以说在第一肋414a的上表面形成有纤维构件440的倾斜490。

240.具体而言,在从成为俯视的a侧对第一肋414a的上表面进行观察的情况下,如图27的(a2)所示,随着从排气流403或供气流404的上游侧趋向下游侧,纤维构件440成为从第一肋414a的右侧朝向左侧的第一倾斜490a(倾斜490)。在此,在将纤维构件440倾斜的角度(坡度)规定为第一倾斜角θ1时,在本实施方式4中,纤维构件440的第一倾斜490a的第一倾斜角θ1为20

°

~70

°

,更优选为45

°

。

241.即,在对导热板413进行俯视的情况下,也就是在从上方对配置有第一肋414a的导热板413的一面进行观察的情况下,第一肋414a构成为,在第一肋414a的上表面,随着从排气流403或供气流404的上游侧趋向下游侧,纤维构件440具有从第一肋414a的右侧朝向左侧的第一倾斜490a。

242.另一方面,如图27的(b1)所示,在将排气流403或供气流404流通的方向设为轴x时,第二肋414b通过在从排气流403或供气流404的上游侧对下游侧进行观察时,使多个纤维构件440的集合体(在图27中,作为一例而与第一肋414a同样为七根)在向相同的第二肋绞合方向r2旋转的同时呈螺旋状绞合而构成。在此,第二肋绞合方向r2为顺时针的方向。

243.即,多个肋414配置为包括第二肋414b,该第二肋414b通过以排气流403或供气流404流通的方向为轴x使多个纤维构件440在向与第一肋绞合方向r1相反的第二肋绞合方向r2旋转的同时呈螺旋状绞合而形成。

244.第二肋414b如上述那样通过将多个纤维构件440的集合体呈螺旋状绞合而构成,因此第二肋414b的上表面成为纤维构件440倾斜的状态。即,也可以说在第二肋414b的上表面形成有纤维构件440的倾斜490。

245.具体而言,在从成为俯视的a侧对第二肋414b的上表面进行观察的情况下,如图27的(b2)所示,随着从排气流403或供气流404的上游侧趋向下游侧,纤维构件440成为从第二肋414b的左侧朝向右侧的第二倾斜490b(倾斜490)。在此,在将纤维构件440倾斜的角度(坡度)规定为第二倾斜角θ2时,在本实施方式4中,纤维构件440的第二倾斜490b的第二倾斜角θ2为20

°

~70

°

,更优选为45

°

。需要说明的是,第一倾斜490a与第二倾斜490b构成为相同的倾斜。

246.即,在对导热板413进行俯视的情况下,也就是在从上方对配置有第二肋414b的导热板413的一面进行观察的情况下,第二肋414b构成为,在第二肋414b的上表面,随着从排气流403或供气流404的上游侧趋向下游侧,纤维构件440具有从第二肋414b的左侧朝向右侧的第二倾斜490b。

247.接下来,参照图28对热交换元件零件415的肋414(第一肋414a、第二肋414b)在导热板413的面上的配置状态进行说明。

248.图28是用于对构成热交换元件406的热交换元件零件415的肋414的配置进行比较

并进行说明的图。图28的(a)是本实施方式的热交换元件零件415的俯视图,图28的(b)是比较例的热交换元件零件415a的俯视图。

249.在本实施方式4的热交换元件零件415中,如图28的(a)所示,作为在导热板413的一面上设置的多个肋414,交替地并排配置有第一肋414a和第二肋414b。另一方面,在比较例的热交换元件零件415a中,如图28的(b)所示,作为在导热板413的一面上设置的多个肋414,仅并排配置有第一肋414a。需要说明的是,在比较例中,也可以仅由第二肋414b构成多个肋414。

250.多个肋414分别通过使多个纤维构件440呈螺旋状绞合而构成,因此在肋414的上表面形成有基于纤维构件440的倾斜490。肋414在施加有外力的情况下,容易在与导热板413之间沿着这样的纤维构件440的倾斜490产生位置偏移。也就是说,在第一肋414a中,容易在其与导热板413之间在沿着第一倾斜490a的方向的第一位置偏移方向430a上产生位置偏移。另一方面,在第二肋414b中,容易在其与导热板413之间在沿着第二倾斜490b的第二位置偏移方向430b上产生位置偏移。因此,在从一方向对层叠比较例的热交换元件零件415a而成的热交换元件的外周表面施加了外力的情况下,肋414整体在第一位置偏移方向430a上产生位置偏移,从而热交换元件发生变形。与此相对,对于层叠本实施方式4的热交换元件零件415而成的热交换元件406而言,在从一方向对外周表面施加了外力的情况下,与比较例的热交换元件的情况相比,热交换元件406不易发生变形。这是因为,层叠本实施方式4的热交换元件零件415而成的热交换元件406混合地配置有位置偏移方向不同的第一肋414a和第二肋414b。

251.以上,根据本实施方式4的热交换元件406或使用了热交换元件406的热交换型换气装置402,能够享有以下的效果。

252.(1)在热交换元件406中,以包括第一肋414a和第二肋414b的方式构成在导热板413的一面上形成的多个肋414。第一肋414a通过以排气流403或供气流404流通的方向为轴x使多个纤维构件440在向第一肋绞合方向r1旋转的同时呈螺旋状绞合而形成。另外,第二肋414b通过以排气流403或供气流404流通的方向为轴x使多个纤维构件440在向与第一肋绞合方向r1相反的第二肋绞合方向r2旋转的同时呈螺旋状绞合而形成。由此,对于使多个纤维构件440呈螺旋状绞合的方向不同的第一肋414a与第二肋414b而言,在与导热板413之间产生的位置偏移方向不同。因此,与仅由第一肋414a(或第二肋414b)构成的情况(图28所示的比较例的热交换元件)相比,热交换元件406在外周表面从一方向产生有外力的情况下不易发生变形。也就是说,热交换元件406能够获得更高的元件强度。因此,热交换元件406能够在外周表面产生有外力的情况下抑制肋414(第一肋414a、第二肋414b)与导热板413之间的剥离。

253.(2)在热交换元件406中,在对导热板413(第一肋414a)进行俯视的情况下,第一肋414a构成为,在第一肋414a的上表面,随着从排气流403或供气流404的上游侧趋向下游侧,纤维构件440具有从第一肋414a的右侧朝向左侧的第一倾斜490a。另外,在热交换元件406中,在对导热板413(第二肋414b)进行俯视的情况下,第二肋414b构成为,在第二肋414b的上表面,随着从排气流403或供气流404的上游侧趋向下游侧,纤维构件440具有从第二肋414b的左侧朝向右侧的第二倾斜490b。

254.在此,第一肋414a容易在与导热板413之间沿着第一倾斜490a的方向产生位置偏

移,第二肋414b容易在与导热板413之间沿着与第一倾斜490a的方向不同的第二倾斜490b的方向产生位置偏移。即,在热交换元件406中,位置偏移的方向不同的第一肋414a和第二肋414b在导热板413的一面上并排配置。因此,与比较例的热交换元件那样仅由第一肋414a构成的情况相比,热交换元件406在外周表面从一方向产生有外力的情况下不易发生变形。也就是说,热交换元件406能够获得更高的元件强度。因此,热交换元件406能够在外周表面产生有外力的情况下抑制肋414(第一肋414a、第二肋414b)与导热板413之间的剥离。

255.(3)在热交换元件406中,在多个肋414中,第一肋414a与第二肋414b在导热板413的一面上交替地配置。由此,热交换元件406由于位置偏移方向不同的第一肋414a和第二肋414b交替地分散配置,因此能够更可靠地抑制在第一肋414a和第二肋414b与导热板413之间产生的位置偏移。因此,热交换元件406能够在外周表面产生有外力的情况下更可靠地抑制变形。

256.(4)通过使用本实施方式4的热交换元件406构成热交换型换气装置402,能够提高热交换效率,且能够提高维护性。

257.以上,基于实施方式对本发明进行了说明,但容易推测的是,本发明丝毫不被上述实施方式所限定,而能够在不脱离本发明的主旨的范围内进行各种改良变形。

258.在本实施方式4的热交换元件零件415中,在导热板413的一面上交替地并排配置了第一肋414a和第二肋414b,但并不限定于此。例如,也可以对形成第一肋414a的区域(例如,导热板413的左侧区域)、以及形成第二肋414b的区域(例如,导热板413的右侧区域)进行区分,而配置多个肋414。另外,此时,优选第一肋414a的根数与第二肋414b的根数是相同的根数。使用图29对这样的变形例进行说明。图29是变形例的热交换元件零件(热交换元件零件415b、热交换元件零件415c)的俯视图。具体而言,图29的(a)示出第一变形例的热交换元件零件415b的俯视图,图29的(b)示出第二变形例的热交换元件零件415c的俯视图。

259.如图29的(a)所示,在第一变形例的热交换元件零件415b中,在导热板413的一面上形成的七根肋414中,第一肋414a与第二肋414b如下述那样配置。即,四根第一肋414a配置于导热板413的左侧区域,三根第二肋414b形成于导热板413的右侧区域。这样,第一变形例的热交换元件零件415b包括根数不同但在与导热板413之间产生的位置偏移方向不同的肋414(第一肋414a、第二肋414b)。因此,与如比较例的热交换元件(层叠热交换元件零件415a而成)那样仅由第一肋414a构成的情况相比,第一变形例的热交换元件(层叠热交换元件零件415b而成)在外周表面从一方向产生有外力的情况下不易发生变形。也就是说,第一变形例的热交换元件能够获得更高的元件强度。

260.另外,如图29的(b)所示,在第二变形例的热交换元件零件415c中,在导热板413的一面上形成的六根肋414中,第一肋414a与第二肋414b如下述那样配置。即,三根第一肋414a配置于导热板413的左侧区域,三根第二肋414b形成于导热板413的右侧区域。这样,第二变形例的热交换元件零件415c通过将第一肋414a的根数与第二肋414b的根数设为相同的根数,能够取得在与导热板413之间产生的位置偏移方向不同的肋414(第一肋414a、第二肋414b)的平衡。因此,层叠第二变形例的热交换元件零件415c而成的第二变形例的热交换元件在从任意方向对外周表面施加了外力的情况下都不易发生变形。

261.另外,本实施方式4的肋414的利用纤维构件440的绞合的形成方法并不限定于通过绞合多个纤维材料的集合体而形成的方法。例如,也可以使用通过绞合纸浆材料那样的

厚纸上的纤维而形成的方法、或者通过编织多个纤维构件440而形成的方法、通过绞合多个纤维构件440的集合体而形成并准备多根该集合体而进一步进行绞合的方法等。特别是,对于能够在纤维构件440的集合体中减少空隙的形成方法而言,由于有助于肋414的刚性提高而也有助于热交换元件406的强度提高,从而更为优选。

262.关于以上使用的词句,本实施方式4的导热板413相当于本发明的“分隔构件”的一例,肋414相当于本发明的“间隔保持构件”的一例。另外,实施方式4的第一肋414a相当于本发明的“第一间隔保持构件”的一例,第二肋414b相当于本发明的“第二间隔保持构件”的一例,热交换元件零件415相当于本发明的“单位构成构件”的一例。另外,实施方式4的排气风路416相当于本发明的“排气风路”的一例,供气风路417相当于本发明的“供气风路”的一例,排气流403相当于本发明的“排气流”的一例,供气流404相当于本发明的“供气流”的一例。另外,实施方式4的纤维构件440相当于本发明的“纤维构件”的一例,倾斜490相当于本发明的“倾斜”的一例,第一倾斜490a相当于本发明的“第一倾斜”的一例,第二倾斜490b相当于本发明的“第二倾斜”的一例。另外,实施方式4的第一肋绞合方向r1相当于本发明的“第一方向”的一例,第二肋绞合方向r2相当于本发明的“第二方向”的一例。另外,实施方式4的热交换型换气装置402相当于本发明的“热交换型换气装置”的一例。

263.如上所述,本实施方式4的热交换元件406能够在外周表面产生有外力的情况下在外周部抑制间隔保持构件与分隔构件之间的剥离,从而作为在热交换型换气装置等中使用的热交换元件是有用的。

264.工业实用性

265.如上所述,本发明的热交换元件作为在热交换型换气装置等中使用的热交换元件是有用的。

266.附图标记说明

267.101:房屋,102:热交换型换气装置,103:排气流,104:供气流,105:主体外壳,106:热交换元件,106a:层叠体,107:排气扇,108:内气口,109:排气口,110:供气扇,111:外气口,112:供气口,113:导热板,113a:端边,113b:端边,113c:端边,113d:端边,114:肋,115:热交换元件零件,115a:比较例的热交换元件零件,116:排气风路,117:供气风路,130:纤维方向,140:纤维构件,141:粘接构件,150:层叠夹具,151:冲压机,201:房屋,202:热交换型换气装置,203:排气流,204:供气流,205:主体外壳,206:热交换元件,206a:层叠体,207:排气扇,208:内气口,209:排气口,210:供气扇,211:外气口,212:供气口,213:导热板,213a:端边,213b:端边,213c:端边,213d:端边,214:肋,214a:第一肋,214b:第二肋,215:热交换元件零件,215a:热交换元件零件,215b:热交换元件零件,215c:热交换元件零件,216:排气风路,217:供气风路,240:纤维构件,241:粘接构件,242:金属芯件,270:电磁铁,270a:一对电磁铁,270b:一对电磁铁,271:层叠夹具,271a:壁面,271b:壁面,271c:壁面,271d:壁面,272:冲压机,273:间隙,301:房屋,302:热交换型换气装置,303:排气流,303a:气流,303b:气流,303c:回旋流,304:供气流,305:主体外壳,306:热交换元件,307:排气扇,308:内气口,309:排气口,310:供气扇,311:外气口,312:供气口,313:导热板,313a:端边,313b:端边,313c:端边,313d:端边,314:肋,314a:肋,314b:肋,315:热交换元件零件,316:排气风路,317:供气风路,340:纤维构件,390:倾斜,390a:第一倾斜,390b:第二倾斜,401:房屋,402:热交换型换气装置,403:排气流,404:供气流,405:主体外壳,406:热交换元件,407:排

气扇,408:内气口,409:排气口,410:供气扇,411:外气口,412:供气口,413:导热板,413a:端边,413b:端边,413c:端边,413d:端边,414:肋,414a:第一肋,414b:第二肋,415:热交换元件零件,415a:比较例的热交换元件零件,415b:热交换元件零件,415c:热交换元件零件,416:排气风路,417:供气风路,430a:第一位置偏移方向,430b:第二位置偏移方向,440:纤维构件,490:倾斜,490a:第一倾斜,490b:第二倾斜,p:区域,r:肋绞合方向,r1:第一肋绞合方向,r2:第二肋绞合方向,x:轴,θ:倾斜角,θ1:第一倾斜角,θ2:第二倾斜角,11:热交换元件,12:热交换元件单体,13:功能纸,14:肋,15:纸绳,16:热熔树脂,17:空气流路,21:热交换元件,22:热交换元件单体,23:功能纸,24:肋,25:纸绳,26:热熔树脂,27:空气流路,28:热交换元件,28a:层叠体,31:热交换元件,32:热交换元件单体,33:功能纸,34:肋,35:纸绳,36:热熔树脂,37:空气流路,41:热交换元件,42:热交换元件单体,43:功能纸,44:肋,45:纸绳,46:热熔树脂,47:空气流路。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1