一种采用均温板结构的3D散热模组的制作方法

一种采用均温板结构的3d散热模组

技术领域

1.本发明涉及散热装置技术领域,特别是涉及一种采用均温板结构的3d散热模组。

背景技术:

2.一代散热方式均采用铝挤,铲齿,刨沟,焊接等方式实现。二代散热方式采用嵌入铜热管,铜热管穿片等方,铜vc焊接铝散热器等方式实现。

3.随着各种通讯及工业电子产品性能的提升,导致芯片功率越来越大,热流密度也越来越高,需要的散热面积就更大,但同时又受空间与重量限制,散热器散热面积也被限制在指定范围内,为了解决散热难题只能增加更多的铜热管,增加更多的换热面积,提升风扇的转速,或者结合空调液冷等方式来实现;以上解决方案能解决一部分难题,但是增加了铝材用量,损失了更多的空间,消耗了更多的资源。

4.散热器想要解决以上问题,必须提升散热模组的能量密度,提高能量密度的方法是将模组的底板与齿片都做成均温板;整体将散热模组掏空然后再密封焊接实现难度大,成本高昂,使用与特殊行业及领域,不适用于大批量生产及应用。

技术实现要素:

5.基于此,本发明提供一种采用均温板结构的3d散热模组,工艺简单,重量轻,工艺通过模具获得生产成本低,相同结构下能量密度可提升2~3倍。

6.一种采用均温板结构的3d散热模组,包括与热源接触的散热底座,其特征在于:所述散热底座的上部设有多个作为散热模组的均温板齿片。

7.进一步的技术方案中,所述散热底座的上部间隔设有若干第一安装槽,所述均温板齿片的下部嵌装于所述第一安装槽内。

8.进一步的技术方案中,所述均温板齿片的下部与所述第一安装槽通过焊接、粘接、浇铸或铆接工艺实现相互固定连接。

9.进一步的技术方案中,所述焊接工艺包括电弧焊、锡焊或搅拌摩擦焊,所述粘接工艺包括采用导热胶粘接。

10.进一步的技术方案中,所述均温板齿片设置为平板状。

11.于另一种技术方案中,所述均温板齿片包括结构相同且并列设置的第一平板部和第二平板部,所述第一平板部和第二平板部之间留有一安装间隙,所述第一平板部和第二平板部的上部通过一弧形折弯部连接。

12.进一步的技术方案中,所述均温板齿片之间嵌装有散热片。

13.于另一种技术方案中,所述均温板齿片之间和所述安装间隙内均嵌装有散热片。

14.于另一种技术方案中,所述散热底座的下部设有第二安装槽,所述第二安装槽内嵌装有一所述均温板齿片。

15.于另一种技术方案中,所述均温板齿片包括结构相同且并列设置的第一平板部和第二平板部,所述第一平板部和第二平板部之间留有一安装间隙,所述第一平板部和第二

平板部的下部相互连接使得所述均温板齿片整体呈u字形。

16.本发明通过利用均温板做为底板结构,先将芯片高密度热量二维均匀扩散,通过锡焊/钎焊/铆接的均温板进行三维扩散,此结构能最快速度将热源的热量传递到模组任意一个地方,再通过自然对流或者风冷结构将热量进行交换,从而达到给热源降温的过程,散热模组体积小,重量轻,能量密度大,可承载的热流密度高,应用广泛,节能环保。

附图说明

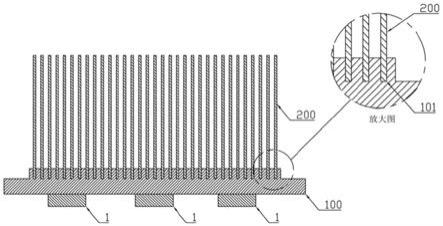

17.图1为本发明实施例1的整体结构示意图;

18.图2为本发明实施例2的整体结构示意图;

19.图3为本发明实施例3的整体结构示意图;

20.图4为本发明实施例4的整体结构示意图;

21.图5为散热片的三种结构的结构示意图;

22.图6为本发明实施例5的整体结构示意图;

23.图7为本发明实施例6的整体结构示意图;

24.图8为本发明实施例7的整体结构示意图;

25.图9为本发明实施例8的整体结构示意图;

26.图10为本发明实施例9的整体结构示意图;

27.图11为本发明实施例10的整体结构示意图。

28.热源

‑

1,散热底座

‑

100,第一安装槽

‑

101,第二安装槽

‑

102,均温板齿片

‑

200,第一平板部

‑

201,第二平板部

‑

202,安装间隙

‑

203,散热片

‑

300,折叠式散热片

‑

310,凹槽部

‑

311,铝挤式散热片

‑

320,本体

‑

321,隔板部

‑

322,口琴管式散热片

‑

330,隔板

‑

331,通道

‑

332。

具体实施方式

29.为了便于理解本发明,下面将参照相关附图对本发明进行更全面的描述。附图中给出了本发明的较佳实施例。但是,本发明可以以许多不同的形式来实现,并不限于本文所描述的实施例。相反地,提供这些实施例的目的是使对本发明的公开内容的理解更加透彻全面。

30.需要说明的是,当元件被称为“固定于”另一个元件,它可以直接在另一个元件上或者也可以存在居中的元件。当一个元件被认为是“连接”另一个元件,它可以是直接连接到另一个元件或者可能同时存在居中元件。

31.除非另有定义,本文所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同。本文中在本发明的说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在于限制本发明。

32.本发明提供一种基于均温板结构的3d散热模组,具有工艺简单,重量轻,工艺通过模具获得生产成本低的优点,相同结构下能量密度可提升2~5倍。具体实施例如下。

33.实施例1:

34.如图1所示,3d散热模组包括散热底座100和多个均温板齿片200,散热底座100为铝板,采用铝挤、刨沟、冷锻、压铸等方式加工制成,使散热底座100的上部形成多个第一安

装槽101,多个均温板齿片200与第一安装槽101一一对应安装,并且均温板齿片200的下部通过焊接、粘接、浇铸或铆接工艺实现相互固定连接。散热底座100的下部设置为平面,与需要散热的热源1(本实施例中的热源1为芯片、igbt、功率放大器等电子元器件)相接触。

35.均温板齿片200的下部通过焊接、粘接、浇铸或铆接工艺与第一安装槽101实现相互固定连接。其中焊接工艺选用电弧焊、锡焊或搅拌摩擦焊中的一种,粘接方式选用导热胶粘接工艺。

36.实施例2:

37.如图2所示,3d散热模组包括散热底座100和多个均温板齿片200,散热底座100为铝板,采用铝挤、刨沟、冷锻、压铸等方式加工制成,使散热底座100的上部形成多个第一安装槽101。所述均温板齿片200包括结构相同且并列设置的第一平板部201和第二平板部202,所述第一平板部201和第二平板部202之间留有一安装间隙203,所述第一平板部201和第二平板部202的上部通过一弧形折弯部连接。

38.均温板齿片200的下部通过焊接、粘接、浇铸或铆接工艺与第一安装槽101实现相互固定连接。其中焊接工艺选用电弧焊、锡焊或搅拌摩擦焊中的一种,粘接方式选用导热胶粘接工艺。

39.实施例1和2在散热的过程中,热源1将热量传导至散热底座100中,并且通过嵌装于散热底座100的多个均温板齿片200快速的将热量带着。利用均温板取代传统铝板散热可减少材料自身的热阻,减少温差,快速将芯片的温度扩散,散热能力及效率比传统模组能力提升至少2倍。同时均温板结构的材料用量少,减少生产成本,实现节能减排。同时重量轻,体积小,与传统铝板散热相比,相同的体积下能量密度最大。

40.实施例3:

41.如图3所示,在实施例1的结构基础上,3d散热模组还包括散热片300,所述散热片300嵌装在所述均温板齿片200之间,并且通过焊接、导热胶粘接、铆接或浇铸的方式与均温板齿片200固定连接。

42.实施例4:

43.如图4所示,在实施例2的结构基础上,3d散热模组还包括散热片300,所述散热片300嵌装在所述均温板齿片200之间、以及第一平板部201和第二平板部202之间的安装间隙203中,散热片300通过焊接、导热胶粘接、铆接或浇铸的方式与均温板齿片200固定连接。

44.实施例3和实施例4采用的散热片300有三种形态,包括折叠式散热片310、铝挤式散热片320和口琴管式散热片330,如图5中a附图所示,折叠式散热片310通过锻压工艺使得本体321上形成有多个并列排布的凹槽部311。如图5中b附图所示,所述铝挤式散热片320包括本体321,所述本体321的面积较大的表面上具有多个并列设置的隔板部322。如图5中c附图所示,所述口琴管式散热片300包括本体321,所述本体321内部为中空的腔体,所述腔体中设有多个隔板331将所述腔体隔开成若干独立的通道332。

45.实施例3和实施例4通过增加设置散热片300,散热片300采用折叠式散热片310、铝挤式散热片320或口琴管式散热片330的结构增大散热片300的表面积,从而实现增大换热面积,提高散热能力。在散热的过程中,与热源1直接接触的散热底座100将热量传导至多个均温板齿片200和散热片300中,散热能力及效率相比传统模组散热能力提升3倍以上。

46.实施例5:

47.在实施例1的结构基础上,如图6所示,散热底座100的下部设有第二安装槽102,所述第二安装槽102内嵌装有一所述均温板齿片200,并且通过焊接、导热胶粘接、铆接或浇铸的方式固定在第二安装槽102内。位于第二安装槽102内的均温板齿片200与热源1直接接触,带走热源1的热量。

48.实施例6:

49.在实施例2的结构基础上,如图7所示,散热底座100的下部设有第二安装槽102,所述第二安装槽102内嵌装有一所述均温板齿片200,并且通过焊接、导热胶粘接、铆接或浇铸的方式固定在第二安装槽102内。位于第二安装槽102内的均温板齿片200与热源1直接接触,带走热源1的热量。

50.实施例5和实施例6在散热的过程中,均温板齿片200直接与热源1接触并且均匀地将热量扩散到散热底座100,再通过散热底座100将热量传递到第一安装槽101内的各个均温板齿片200中,散热能力及效率相比于传统的铝型材、埋铜散热模组提升至少2倍,有效解决单个大功率热源1散热难点的问题。

51.实施例7:

52.在实施例5的基础上,如图8所示,3d散热模组还包括散热片300,所述散热片300嵌装在所述均温板齿片200之间,并且通过焊接、导热胶粘接、铆接或浇铸的方式与均温板齿片200固定连接。

53.实施例8:

54.在实施例6的基础上,如图9所示,3d散热模组还包括散热片300,所述散热片300嵌装在所述均温板齿片200之间、以及第一平板部201和第二平板部202之间的安装间隙203中,散热片300通过焊接、导热胶粘接、铆接或浇铸的方式与均温板齿片200固定连接。

55.散热片300的具体结构采用与图5中所示的三种结构中的任一钟。

56.通过采用上述结构可以增大散热片300的表面积,从而实现增大换热面积,提高散热能力。在散热的过程中,与热源1直接接触的散热底座100将热量传导至多个均温板齿片200和散热片300中,散热能力及效率相比传统模组散热能力提升3倍以上。

57.实施例9:

58.为了解决对重量极其苛刻领域的散热问题,本实施例公开了一种3d散热模组包括所述一块散热底座100和一块均温板齿片200,散热底座100设置为均温板;所述均温板齿片200经过折弯处理形成多处弯折部,均温板齿片200整体为蜿蜒曲折的结构。具体结构如图10所示。具有重量轻、接触热阻小等优点,散热能力及效率相比于传统模组散热能力提升2倍以上。

59.实施例10:

60.在另一种实施例中,如图11所示,3d散热模组包括所述一块散热底座100和一块均温板齿片200,所述散热底座100为均温板;所述均温板齿片200包括结构相同且并列设置的第一平板部201和第二平板部202,所述第一平板部201和第二平板部202之间留有一安装间隙203,所述第一平板部201和第二平板部202的下部相互连接使得所述均温板齿片200整体呈u字形;所述安装间隙203内设有散热片300。安装间隙203内的散热片300设有两个,均采用如图5b所示铝挤式散热片320结构,两个散热片300相对设置。

61.综上所述,本发明公开的基于均温板结构的3d散热模组主要有三种模式,第一种

是利用性价比高的均温板做散热齿片,替代传统铜铝齿片,主要体现在实施例1、2、5和6,相同的体积下散热能力提升2~4倍以上。

62.第二种是采用全均温板结构,主要体现在实施例10,适合应用在对重量要求十分苛刻的环境中,实现热量的3d传到,降温速递快,等温性能好。

63.第三种是采用全均温板结构与传统散热片300相结合的模式,主要体现在实施3、4、7、8和9,具有能力密度大、重量较轻、相同体积下散热能力可提升3~5倍以上。

64.以上实施例的各技术特征可以进行任意的组合,为使描述简洁,未对上述实施例中的各个技术特征所有可能的组合都进行描述,然而,只要这些技术特征的组合不存在矛盾,都应当认为是本说明书记载的范围。

65.以上实施例仅表达了本发明的优选的实施方式,其描述较为具体和详细,但并不能因此而理解为对发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1