除油系统的制作方法

1.本发明涉及除油设备技术领域,具体而言,涉及一种除油系统。

背景技术:

2.空调两器在生产过程中需要烘干,往往采用的方法是高温气流烘烤,此种方法主要依靠高温气流将油污蒸发进空气之中,利用抽气组件将高温气体抽离排放到室外。高温气流烘干存在的问题主要有:1、设备造成环境温度较高,员工存在不适感;2、油污经高温气流蒸发,会进行氧化反应,产生有毒气体;3、油污高温气流烘干过程较快,而污垢比油气更加的不容易与翅片金属分离,容易结块,造成通气不畅;4、高温气流经导流管排放到室外过程中,温度冷却较快,油气存在重新冷凝问题,粘接在管道内壁上。

3.针对于上述问题,现有技术中采用一种管翅式换热器的除油系统,该除油系统由抽真空机组(40)、加热装置、真空泵组成的除油系统,通过对放置在抽真空机组(40)内的管翅式换热器加热,使附着在管翅式换热器上的润滑油挥发为润滑油气体,并通过真空泵抽出润滑油,采用该除油系统存在的不足有:1、此种抽真空方式无法保证除油效果,当油渍浓度越大时,除油效果越差;2、除油系统没有实现自动化控制功能,生产效率不高。

技术实现要素:

4.本发明的主要目的在于提供一种除油系统,以解决现有技术中除油效率低的问题。

5.为了实现上述目的,根据本发明的一个方面,提供了一种除油系统,包括:预热箱;真空加热箱,真空加热箱位于预热箱的下游;传送机构,传送机构用于将待除油器件承载至预热箱内进行第一次加热后,再将第一次加热后的待除油器件承载至真空加热箱内进行第二次加热;冷却设备,冷却设备通过管路与预热箱和真空加热箱连通;抽真空机组,抽真空机组通过管路与冷却设备连通,抽真空机组用于对预热箱、真空加热箱进行抽真空作业;油体存储箱,油体存储箱与冷却设备连通设置;其中,抽真空机组对预热箱、真空加热箱进行抽真空作业时,从预热箱和真空加热箱排出的空气经冷却设备冷却后形成油体,油体存储箱用于储存油体。

6.进一步地,冷却设备包括:冷却罐,冷却罐通过第一管路与预热箱连通设置。

7.进一步地,冷却设备还包括冷却管,冷却罐与真空加热箱之间通过第二管路连通,冷却管设置于第二管路上。

8.进一步地,冷却设备包括:冷阱机,冷阱机与冷却罐连通,冷阱机位于冷却罐的下游,抽真空机组与冷阱机连通,油体存储箱与冷阱机连通。

9.进一步地,预热箱具有第一自动开关门,除油系统还包括:第一检测器,当第一检测器检测到待除油器件移动至预热箱内时,第一自动开关门关闭。

10.进一步地,预热箱内设置有第一红外加热装置。

11.进一步地,真空加热箱具有第二自动开关门,除油系统还包括:第二检测器,第二

检测器检测到待除油器件移动至真空加热箱内时,第二自动开关门关闭。

12.进一步地,真空加热箱设置有第二红外加热装置、透气阀、气压检测器中的至少一个。

13.进一步地,预热箱和真空加热箱中的至少一个设置有数显温控器。

14.进一步地,除油系统还包括:嵌入式工控机,嵌入式工控机与预热箱、真空加热箱、传送机构、冷却设备、抽真空机组中的至少一个进行通讯连接,嵌入式工控机具有触摸显示屏和扫码枪。

15.应用本发明的技术方案,通过设置预热箱对待除油器件进行预热,然后在通过传送机构将预热后的待除油器件承载至真空加热箱内进行加热,然后在通过冷却设备对预热箱和真空加热箱内的空气进行冷却,并将经冷却形成的油体回收至油体存储箱内。这样设置能够提高除油效率,同时避免了将具有油体的高温空气直接排至空气中造成空气污染的问题,有效地提高了该除油系统的实用性。

附图说明

16.构成本申请的一部分的说明书附图用来提供对本发明的进一步理解,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。在附图中:

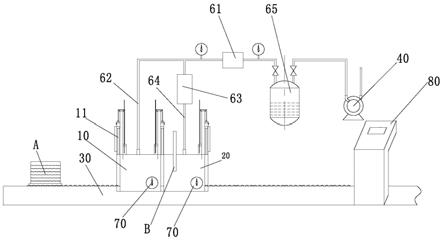

17.图1示出了根据本发明的除油系统的第一实施例的结构示意图;

18.图2示出了根据本发明的除油系统的透气阀和气压检测器的实施例的结构示意图;

19.图3示出了根据本发明的除油系统的第二实施例的结构示意图。

20.其中,上述附图包括以下附图标记:

21.10、预热箱;

22.20、真空加热箱;21、透气阀;22、气压检测器;

23.30、传送机构;

24.40、抽真空机组;

25.50、油体存储箱;

26.61、冷却罐;62、第一管路;63、冷却管;64、第二管路;65、冷阱机;

27.70、数显温控器;

28.80、嵌入式工控机。

具体实施方式

29.需要说明的是,在不冲突的情况下,本申请中的实施例及实施例中的特征可以相互组合。下面将参考附图并结合实施例来详细说明本发明。

30.需要注意的是,这里所使用的术语仅是为了描述具体实施方式,而非意图限制根据本申请的示例性实施方式。如在这里所使用的,除非上下文另外明确指出,否则单数形式也意图包括复数形式,此外,还应当理解的是,当在本说明书中使用术语“包含”和/或“包括”时,其指明存在特征、步骤、操作、器件、组件和/或它们的组合。

31.需要说明的是,本申请的说明书和权利要求书及上述附图中的术语“第一”、“第二”等是用于区别类似的对象,而不必用于描述特定的顺序或先后次序。应该理解这样使用

的术语在适当情况下可以互换,以便这里描述的本申请的实施方式例如能够以除了在这里图示或描述的那些以外的顺序实施。此外,术语“包括”和“具有”以及他们的任何变形,意图在于覆盖不排他的包含,例如,包含了一系列步骤或单元的过程、方法、系统、产品或设备不必限于清楚地列出的那些步骤或单元,而是可包括没有清楚地列出的或对于这些过程、方法、产品或设备固有的其它步骤或单元。

32.现在,将参照附图更详细地描述根据本申请的示例性实施方式。然而,这些示例性实施方式可以由多种不同的形式来实施,并且不应当被解释为只限于这里所阐述的实施方式。应当理解的是,提供这些实施方式是为了使得本申请的公开彻底且完整,并且将这些示例性实施方式的构思充分传达给本领域普通技术人员,在附图中,为了清楚起见,有可能扩大了层和区域的厚度,并且使用相同的附图标记表示相同的器件,因而将省略对它们的描述。

33.结合图1至图3所示,根据本申请的具体实施例,提供了一种除油系统。

34.如图1所示,该除油系统包括预热箱10、真空加热箱20、传送机构30、抽真空机组40、冷却设备和油体存储箱50。真空加热箱20位于预热箱10的下游。传送机构30用于将待除油器件承载至预热箱10内进行第一次加热后,再将第一次加热后的待除油器件承载至真空加热箱20内进行第二次加热。冷却设备通过管路与预热箱10和真空加热箱20连通。抽真空机组40通过管路与冷却设备连通,抽真空机组40用于对预热箱10、真空加热箱20进行抽真空作业。油体存储箱50与冷却设备连通设置。其中,抽真空机组40对预热箱10、真空加热箱20进行抽真空作业时,从预热箱10和真空加热箱20排出的空气经冷却设备冷却后形成油体,油体存储箱50用于储存油体。

35.在本实施例中,通过设置预热箱对待除油器件进行预热,然后在通过传送机构将预热后的待除油器件承载至真空加热箱内进行加热,然后在通过冷却设备对预热箱和真空加热箱内的空气进行冷却,并将经冷却形成的油体回收至油体存储箱内。这样设置能够提高除油效率,同时避免了将具有油体的高温空气直接排至空气中造成空气污染的问题,有效地提高了该除油系统的实用性。

36.其中,冷却设备包括冷却罐61、冷却管63、冷阱机65。冷却罐61通过第一管路62与预热箱10连通设置。冷却罐61与真空加热箱20之间通过第二管路64连通,冷却管63设置于第二管路64上。冷阱机65与冷却罐61连通,冷阱机65位于冷却罐61的下游,抽真空机组40与冷阱机65连通,油体存储箱50与冷阱机65连通。这样设置能够提高冷却设备的冷却效率,从而能够及时对空气进行冷却。

37.预热箱10具有第一自动开关门11。除油系统还包括第一检测器。当第一检测器检测到待除油器件移动至预热箱10内时,第一自动开关门11关闭。预热箱10内设置有第一红外加热装置。真空加热箱20具有第二自动开关门,除油系统还包括:第二检测器,第二检测器检测到待除油器件移动至真空加热箱20内时,第二自动开关门关闭。真空加热箱20设置有第二红外加热装置、透气阀21、气压检测器22中的至少一个。这样设置能够提高预热箱10和真空加热箱20的可靠性。

38.为了能够方便监控预热箱10和真空加热箱20的工况,预热箱10和真空加热箱20中的至少一个设置有数显温控器70。

39.除油系统还包括嵌入式工控机80。嵌入式工控机80与预热箱10、真空加热箱20、传

送机构30、冷却设备、抽真空机组40中的至少一个进行通讯连接,嵌入式工控机80具有触摸显示屏和扫码枪。这样设置能够方便对除油系统进行控制。采用本申请的除油系统,可以实现预热并进行七次抽真空。

40.本申请的除油系统由预热箱、传送机构、抽真空机组40、冷却罐、冷阱机、抽真空机组40、控制系统等组成。其中,抽真空机组40为真空泵组,如图1中a所示,除油器件为两器,预热箱与抽真空机组40实现加热与烘干功能。传送机构负责搬运两器物料的进出。冷却罐、冷阱机实现油气的液化分离与收集。真空泵组实现抽真空的动力供给。控制系统对各个控制节点进行控制实现自动化真空干燥。同时在预热箱与抽真空机组40内取四个温度检测点,或者在连通管道内取多个温度检测点,并相应配置数显温控器。采用嵌入式工控机做成数据库,对管路的温度进行实时监控,嵌入式工控机的触摸屏输出各监测点的实际温度以及曲线图。

41.采用本申请的技术方案,解决了现有技术除油过程中通过设备薄壁传热会进行散热,导致传热效率不足,影响生产效率的问题。解决了现有技术中由于油气遇高温容易产生过热反应,导致油气分解,产生有毒气体,不易收集的问题。解决了两器翅片中间存有油气与污垢混合的污渍,遇高温容易结块,难以清理的问题。解决了高温气流经导流管排放到室外过程中,温度冷却较快,油气存在重新冷凝,粘接在管道内壁上的问题。

42.采用本申请的除油系统,使得该设备的自动化程度高,需对各个节点温度与气压值等实时反馈,保证设备的双级预热与降温,以及实现在真空加热箱(20)中加热时可以连续七次抽真空。

43.在本申请中,采用降低负压与高温加热相辅相成的方式实现两器翅片油、铜管油挥发与液化分离收集,加热一段时间,并通过连续恢复气压,抽真空的方式实现对油渍的完全收集,将收集到的废气等经过冷凝沉降收集在废油瓶中,同时在管路上取4个温度检测点,并相应配置数显温控器,采用嵌入式工控机,作为数据库,对管路的温度进行实时监控,触摸屏输出各监测点的实际温度以及曲线图。此种方式可以减小对周围环境工作温度的传热效应,增加传热效率。利用负压真空降低两器中油的沸点,对温度与气压值进行监测,并以此为信号,实现对真空烘干装置的自动化控制,可在保证油气不会产生过热分解效应的前提下,实现对油气的液化分离收集。油渍蒸发时处在负压状态,蒸发过程柔缓,结痂效果显著降低,增加传热效率。能够对油渍实现完全分离和收集,减少污染。

44.具体地,通过设定的加热温度,传送机构搬运工件,光电传感器检测工件到达预热箱门之前,预热箱门自动打开,检测工件到达预热箱中心位置后,箱门自动关闭。开始预热时控制系统控制预热箱抽空阀门打开,启动红外加热,加热到40

°

到60

°

到时,开始抽风,待负压降至60pa时,保温35s左右,预热箱抽空阀门关闭,预热箱门、隔离门打开,传送机构带动工件送入真空加热箱,同时新的工件送入预热箱,检测工件到达真空加热箱中心位置后,隔离门自动关闭,控制系统控制真空加热箱抽空阀门打开,启动红外加热,加热到60

°

到90

°

时开始抽真空,保温35s左右,如图1中b处和图2所示,打开透气阀21,进入空气,再次抽真空,抽真空过程持续7到8次。

45.其中,预热箱抽出的热风温度在40

°

到60

°

左右,直接通入冷却罐进行冷却,真空烘干箱抽出的热风温度在60

°

到90

°

左右,需先经过冷却壳管将温度降至40

°

到60

°

中间,方可继续通入冷却罐。从冷却罐中出来的气体温度为10

°

左右,通入冷阱机,冷阱机内温度为

‑

30

到

‑

50之间,实现油气的液化分离与收集。预热箱与抽真空箱采用隔热保温材料,防止热传递速率过快,导致热度散失。在管路或各设备内取4个温度检测点,并相应配置数显温控器进行监测显示。采用嵌入式工控机作为数据库,实现对烘干机各个部分的通讯连接,将气压值,温度值等显示在触摸屏上,实现数据的实时存储记录,同时建立扫码枪的自动扫码与程序调用功能。

46.为了便于描述,在这里可以使用空间相对术语,如“在

……

之上”、“在

……

上方”、“在

……

上表面”、“上面的”等,用来描述如在图中所示的一个器件或特征与其他器件或特征的空间位置关系。应当理解的是,空间相对术语旨在包含除了器件在图中所描述的方位之外的在使用或操作中的不同方位。例如,如果附图中的器件被倒置,则描述为“在其他器件或构造上方”或“在其他器件或构造之上”的器件之后将被定位为“在其他器件或构造下方”或“在其他器件或构造之下”。因而,示例性术语“在

……

上方”可以包括“在

……

上方”和“在

……

下方”两种方位。该器件也可以其他不同方式定位(旋转90度或处于其他方位),并且对这里所使用的空间相对描述作出相应解释。

47.除上述以外,还需要说明的是在本说明书中所谈到的“一个实施例”、“另一个实施例”、“实施例”等,指的是结合该实施例描述的具体特征、结构或者特点包括在本申请概括性描述的至少一个实施例中。在说明书中多个地方出现同种表述不是一定指的是同一个实施例。进一步来说,结合任一实施例描述一个具体特征、结构或者特点时,所要主张的是结合其他实施例来实现这种特征、结构或者特点也落在本发明的范围内。

48.在上述实施例中,对各个实施例的描述都各有侧重,某个实施例中没有详述的部分,可以参见其他实施例的相关描述。

49.以上所述仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1