一种EB炉熔炼钛及钛合金用组合式料箱及其制备方法与流程

一种eb炉熔炼钛及钛合金用组合式料箱及其制备方法

技术领域

1.本发明涉及钛材加工技术领域,具体涉及一种eb炉熔炼钛及钛合金所使用的组合式料箱及其制备方法。

背景技术:

2.钛及钛合金密度小、比强度高、耐腐蚀,是航空航天、海洋工程、石油化工、武器装甲等理想金属材料,应用广泛。目前,钛及钛合金熔炼主要包括真空自耗电弧炉熔炼(var)和电子束冷床炉熔炼(eb)两种方式,其中电子束冷床熔炼炉可直接一次熔炼获得大规格直轧扁锭,无需多次熔炼及多火次锻造、修磨,即可用于钛板带材生产,具有除杂效果好、流程短、成本低等优点,且更适合于钛残料熔炼回收,技术先进,发展前景好。

3.eb熔炼分为垂直进料和水平进料两种方式,垂直进料是炉料经螺旋进料器进入熔池熔炼方式,由于tio2、中间合金或钛残料等添加料与海绵钛粒度、密度不同,螺旋进料时会与海绵钛分离及偏聚,导致熔炼成分不均匀,因此垂直进料一般仅适用于海绵钛熔炼。当钛及钛合金eb熔炼需要添加tio2、中间合金或钛残料时,更适宜采用水平进料方式,可改善垂直进料导致的不同原材料炉料分离、聚集情况,一般将海绵钛与tio2、中间合金或钛残料进行混料后,压制组焊电极或装入料箱后,再进行水平进料eb熔炼。在持续水平进料熔炼过程中,需要多个电极或料箱不断补充及切换,极易出现电极或料箱尾部翻落熔池、偏斜及堵料等情况,影响熔化速率和进料稳定性,并影响合金元素烧损量,导致成分不均匀。此外,压制组焊电极,不仅需要大型油压机,设备投资大,而且电极制备流程长、成本高。因此,非常有必要设计一种新型料箱,能够实现eb炉持续平稳水平进料和熔炼,提升钛及钛合金eb锭成分均匀性。

技术实现要素:

4.针对现有技术的缺陷,本发明的目的在于提供一种eb炉熔炼钛及钛合金用组合式料箱及其制备方法,海绵钛与tio2、中间合金或钛残料混料后,使用该料箱进行水平进料及熔炼,能改善料箱原材料的均匀性、有效避免料箱切换过程中翻落、偏斜和堵料情况,实现持续平稳熔炼,并获得成分均匀的钛及钛合金eb锭,同时,使用该料箱制备钛及钛合金eb锭,生产操作简单、成本低。

5.为了达到上述目的,本发明所采用的技术方案是:一种eb炉熔炼钛及钛合金用组合式料箱,包括料箱本体及活动设置在料箱本体内的隔板装置,所述料箱本体由前端板、后端板、底板、左侧板、右侧板组成,其中,前端板上端设置有向料箱本体外侧延伸的宽40

‑

60mm的压板,压板所在高度较后端板上沿高出5~10mm,所述压板用于在连续水平进料过程中对前料箱的后端板起到下压固定作用;所述隔板装置主要由隔板框架和隔板组成,所述隔板框架的形状和尺寸与料箱本体的上部开口匹配,所述隔板可拆卸固定在隔板框架上,隔板数量及间距根据需要进行设置,使用时将所述隔板装置放置在料箱本体内构成所述组合式料箱,通过所述隔板将料箱本体分割为数个单元

格,所述隔板装置能够在装料完成后移动至料箱本体外进行下一次重复使用。

6.进一步地,所述料箱本体由前端板、后端板、底板、左侧板、右侧板焊接组合而成,其中,前端板较后端板高出45~65mm,并在前端板高出后端板部分朝料箱外侧进行90度折弯形成所述宽40

‑

60mm的压板,折弯后的前端板较后端板高出5~10mm高度。

7.进一步地,料箱本体的宽度与高度尺寸依据eb炉水平进料口的尺寸,分别在进料口宽和高的尺寸基础上预留50~100mm与20~50mm的余量;所述料箱本体的左侧板和右侧板尺寸相同且长度与底板长度相同,前端板和后端板宽度与底板宽度相同,后端板高度与左侧板和右侧板高度相同。

8.进一步地,所述料箱本体选取厚度3~6mm的钛板制成,料箱本体所用钛板材质与所熔炼钛及钛合金牌号一致;所述隔板框架由10~20mm厚钛板制成,隔板由3

‑

6mm厚的钛板制成。

9.进一步地,所述隔板框架上安装有吊环,通过吊环将隔板装置放入料箱本体内或移动至料箱本体外。

10.进一步地,所述隔板框架为长方形框架,数个隔板相互平行设置在隔板框架上,并在长度方向上将料箱本体分割为数个单元格,根据每次混料重量需求不同,通过调整隔板安装数量及位置,调整单元格数量。

11.进一步地,所述隔板框架两长边上分别开设有一系列隔板固定孔,所述隔板上端两侧各设有固定筋板,固定筋板的上端面加工螺丝孔,安装时使用隔板固定螺丝穿过隔板固定孔和螺丝孔将隔板固定在隔板框架上。

12.所述隔板的高度与料箱本体高度一致,所述隔板在宽度上与料箱本体间隙配合,以便隔板能够顺利放置在料箱本体内。

13.一种eb炉熔炼钛及钛合金用组合式料箱的制备方法,包括以下步骤:一、料箱本体的制备:(1)选料:选取厚度3~6mm的钛板为料箱本体用板,料箱本体所用钛板材质与所熔炼钛及钛合金牌号一致;(2)裁剪:每个料箱包括前端板和后端板两块端板、一块底板、左侧板和右侧板两块侧板,将板材裁剪为适合于eb炉进料口尺寸的规格,其中,两块侧板尺寸相同且长度与底板长度相同,两块块端板宽度与底板宽度相同,而高度不同,前端板较后端板高出约45~65mm,后端板高度与其他两侧板相同;(3)折弯:前端板高度方向一端进行90度折弯形成压板,压板宽约40

‑

60mm,折弯后前端板较后端板高5~10mm高度,作用是棒料连续进料过程中,前后棒料箱衔接时,后棒料箱前端板压板对前棒料箱后端板起下压固定作用,防止前棒料箱末端未熔化部分翻落至熔池;(4)料箱焊接:使用步骤(2)和步骤(3)获得的合适形状及尺寸的板材,焊接成料箱本体,其中压板朝向料箱本体外侧,料箱本体前端板与侧板连接处满焊,后端板与侧板连接处满焊,底板与侧板连接处焊接长度不低于侧板总长度的一半,;二、隔板装置的制备:所述隔板框架由10~20mm厚钛板制成,隔板框架上装有吊环,在隔板框架两长边合适位置开有一定数量的隔板固定孔;隔板由3

‑

6mm厚的钛板制成,隔板两面各焊接两块固定筋板,固定筋板上端加工有螺丝孔,使用隔板固定螺丝将隔板固定在

相应的隔板固定孔上;三、根据每次混料重量需求不同,调整相应的隔板安装数量及位置,然后将隔板装置放置在料箱本体内即组成所述组合式料箱。

14.有益效果:本发明提供了一种适用于钛及钛合金eb熔炼水平进料的组合式料箱及其制备方法,可用于海绵钛与tio2、中间合金或钛残料混料装箱及eb炉熔炼,具有生产操作简单、成本低等优点,具体效果如下:1、组合式料箱设计将料箱分为数个单元格,可降低每次混料重量,并起到隔离固定作用,与无隔板大料箱相比,大幅降低了每次混料重量,并显著改善了料箱纵向原材料混料后均匀性;同时,通过料箱前端板压板的固定作用,可有效避免持续水平进料熔炼过程中,料箱尾部翻落熔池、偏斜及堵料异常情况,提高进料熔炼的平稳性;通过改善料箱原材料均匀性及持续进料平稳性,可有效提高钛及钛合金eb锭成分均匀性;2、本发明提供的组合式料箱由料箱本体和隔板装置两部分组成,其中隔板装置可重复使用,与固定式料箱相比,大幅改善了料箱制备成本及生产效率;同时,无需投资大型油压机及压制组焊电极,即可实现eb炉水平进料熔炼钛及钛合金,设备投资小、生产流程短、成本低;3、组合式料箱可用于海绵钛与tio2混料装箱eb炉熔炼制备ta2、ta3、ta4等中高强度工业纯钛锭坯,也可用于海绵钛与al、v等中间合金混料装箱eb炉熔炼制备tc4等钛合金锭坯,还可用于海绵钛与钛屑、碎钛料等以任意比例混料装箱eb炉熔炼回收钛残料,具有适用范围广泛,通用性好优点。

附图说明

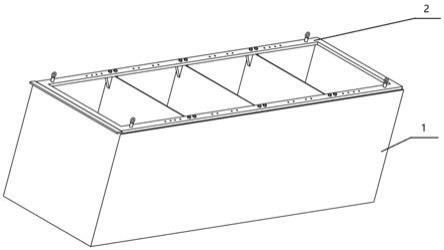

15.图1为本发明组合式料箱的整体结构示意图;图2为料箱本体的结构示意图;图3为隔板装置的结构示意图。

16.附图标记:1、料箱本体,2、隔板装置,3、前端板,4、后端板,5、压板,6、隔板框架,7、隔板,8、吊环,9、隔板固定孔,10、固定筋板,11、隔板固定螺丝,12、备用隔板。

具体实施方式

17.下面结合附图和具体实施例对本发明做进一步详细的说明。

18.如图1

‑

3所示,一种eb炉熔炼钛及钛合金用组合式料箱,主要用于钛及钛合金eb熔炼水平进料方式,包括料箱本体1及活动设置在料箱本体内的隔板装置2,所述料箱本体1由前端板3、后端板4、底板、左侧板、右侧板组成,其中,前端板3上端设置有向料箱本体1外侧延伸的宽约40

‑

60mm的压板5,压板5所在高度较后端板4上沿高出约5~10mm,所述压板5用于在连续水平进料过程中对前料箱的后端板4起到下压固定作用;具体地,所述料箱本体1由前端板3、后端板4、底板、左侧板、右侧板焊接组合而成,选取厚度3~6mm的钛板制成,料箱本体1所用钛板材质与所熔炼钛及钛合金牌号一致;其中,料箱本体1的宽度与高度尺寸依据eb炉水平进料口的尺寸,分别在进料口宽和高的尺寸基础上预留50~100mm与20~50mm的余量。

19.优选地,所述料箱本体1的左侧板和右侧板尺寸相同且长度与底板长度相同,前端

板3和后端板4宽度与底板宽度相同,后端板4高度与左侧板和右侧板高度相同,前端板和后端板高度不同,裁剪板材时可以使前端板3较后端板4高出45~65mm,并在前端板3高出后端板4部分进行90度折弯形成宽40

‑

60mm的压板5,折弯后的前端板3较后端板4高出5~10mm高度;前述压板5是通过将前端板3折弯形成的,在实际中,压板5的设置方式不限于此,例如:压板5可以是独立裁剪的板材,通过诸如焊接等方式固定在前端板3上端,只要保证压板5所在高度比后端板4上沿高出5

‑

10mm,保证在连续水平进料过程中压板5能够对前料箱的后端板4起到下压固定作用,防止前料箱翻转倾斜。

20.所述隔板装置2主要由隔板框架6和隔板7组成,所述隔板框架6的形状和尺寸与料箱本体1的上部开口匹配,所述隔板7可拆卸固定在隔板框架6上,隔板7数量及间距根据需要进行设置,使用时将所述隔板装置2放置在料箱本体1内即构成如图1所示的组合式料箱,通过所述隔板7将料箱本体1分割为数个单元格,所述隔板装置2能够在装料完成后移动至料箱本体外进行下一次重复使用。

21.具体地,所述隔板框架6上固定有吊环8,通过吊环8将隔板装置2放入料箱本体1内或移动至料箱本体1外;所述隔板框架6为长方形框架,所述隔板框架2的两长边上分别开设有一系列隔板固定孔9,所述隔板7上端两侧各设有固定筋板10,固定筋板10的上端面加工螺丝孔,安装时使用隔板固定螺丝11穿过隔板固定孔9和固定筋板10上方的螺丝孔将隔板7固定在隔板框架6上,数个隔板7相互平行设置在隔板框架6上,在长度方向上将料箱本1分割为数个单元格,隔板装置2还包括多个备用隔板12,备用隔板12与隔板7结构相同,根据每次混料重量需求不同,通过调整隔板的安装数量及位置,调整料箱的单元格数量。

22.所述隔板框架2由10~20mm厚钛板制成,隔板7由3

‑

6mm厚的钛板制成,所述隔板7的高度与料箱本体1高度一致,所述隔板7在宽度上与料箱本体1间隙配合,以便隔板装置能够顺利放置在料箱本体内。

23.本发明还提供上述eb炉熔炼钛及钛合金用组合式料箱的制备方法,具体过程如下。

24.一、料箱本体的制备:(1)选料:选取厚度3~6mm的钛板为料箱本体用板,料箱本体所用钛板材质与所熔炼钛及钛合金牌号一致;(2)裁剪:每个料箱包括2块端板、1块底板、2块侧板(即前端板、后端板、底板、左侧板、右侧板),将板材裁剪为适合于eb炉进料口尺寸的规格,其中,料箱本体宽度与高度尺寸依据eb炉水平进料口的尺寸,分别在进料口宽和高的尺寸基础上预留50~100mm与20~50mm的余量;两块侧板尺寸相同且长度与底板长度相同,两块块端板宽度与底板宽度相同,而高度不同,前端板较后端板高出约45~65mm,后端板高度与其他两侧板相同;(3)折弯:前端板高度方向一端进行90度折弯形成压板,压板宽约40

‑

60mm,折弯后前端板较后端板高5~10mm高度,作用是棒料连续进料过程中,前后棒料箱衔接时,后棒料箱前端板压板对前棒料箱后端板起下压固定作用,防止前棒料箱末端未熔化部分翻落至熔池;(4)料箱焊接:使用步骤(2)和步骤(3)获得的合适形状及尺寸的板材,焊接成如图2所示的料箱本体,其中压板朝向料箱本体外侧,料箱本体前端板与侧板连接处满焊,后端板与侧板连接处满焊,底板与侧板连接处焊接长度不低于侧板总长度的一半;

二、隔板装置的制备:所述隔板框架由10~20mm厚钛板制成,隔板框架上装有吊环,在隔板框架两长边合适位置开有一定数量的隔板固定孔;隔板由3

‑

6mm厚的钛板制成,隔板两面各焊接两块固定筋板,固定筋板上端加工有螺丝孔,使用螺丝将隔板固定在相应的隔板固定孔上;三、根据每次混料重量需求不同,调整相应的隔板安装数量及位置,将安装好的隔板装置放置在料箱本体内即组成所述组合式料箱,通过隔板将料箱均匀分为所需数量的单元格。

25.实施例1使用eb炉熔炼钛及钛合金锭坯,设备型号为ald公司的ebchr 6/200/3600,原材料经混料装箱后,进入水平进料室进行熔炼。水平进料口尺寸为550mm(宽)

×

500mm(高),水平进料连续加料系统的进料辊道长度为1600mm。

26.1、料箱制备:选取厚度5mm的钛板制备料箱,每个料箱按2块端板、1块底板、2块侧板进行备料,使用定尺剪对板材进行裁剪,前端板尺寸450

×

500mm,后端板尺寸450

×

450mm,底板450

×

1500mm,侧板450

×

1500mm。

27.前端板短边使用折弯设备进行折弯处理,弯折角度90

°

,弯折后形成的压板宽度40mm。

28.按图2中所示的料箱进行焊接,竖立侧板的底部位于底板上部,料箱前后端板与侧板连接处满焊,料箱前后端板与底板连接处满焊,底板与侧板连接处焊接总长度不低于750mm。制作完后料箱名义尺寸为450mm(宽)*450mm(高)*1500mm(长)。

29.2、隔板装置制备:隔板装置主要由隔板框架及隔板组成,如图3所示,其中隔板框架由15mm厚钛板制成,开有用于固定隔板的孔,且安装有吊环;隔板由3mm厚的钛板及10mm厚的固定筋板组成,隔板尺寸为440mm(宽)

×

450mm(高),隔板两面各焊接2块隔板固定筋板,固定筋板上端加工螺丝孔,通过隔板固定螺丝将隔板固定到隔板框架上;制备5个隔板,根据实际混料装箱工艺灵活调整隔板的安装数量。

30.3、组合式料箱使用:以eb炉熔炼tc4板坯为例,按上述料箱制备方法使用tc4板材制备33个钛合金熔炼用料箱。

31.混料装箱方案一:将海绵钛、铝钒合金及铝豆通过混料设备进行混料,单次混料重量为60kg,混料后直接装入本发明涉及的组合式料箱。装箱前将图3中所示的隔板装置的隔板安装数量调整为5,并置于空料箱内部,将料箱平均分为6个独立的装料单元,每个装料单元装入单次60kg的合金混料,分6次合金混料装箱后完成本棒料箱的全部装箱工作,将隔板装置提升至料箱外,继续下一箱装箱作业,完成33箱合金混料装箱的备料。

32.混料装箱方案二:将海绵钛、铝钒合金及铝豆通过混料设备制备合金混料,单次合金混料重量为180kg,混料后直接装入本发明涉及的组合式料箱。装箱前将图3中所示的隔板装置的隔板安装数量调整为1,并置于空料箱内部,将料箱平均分为2个独立的装料单元,每个装料单元装入单次180kg的合金混料,分2次合金混料装箱后完成本棒料箱的全部装箱工作,将隔板装置提升至料箱外,继续下一箱装箱作业,完成33箱合金混料装箱的备料。

33.4、eb炉熔炼:按头尾方向将装好的料箱称重并放置于水平进料轨道上顺序进入熔炼室熔化,前后两个料箱接触时,后面料箱通过压板压住上一箱后端板以防止前面料箱剩余料头翻落、偏斜和堵料,进料和熔炼过程连续平稳,熔炼后获得名义规格为200*1090*6200mm两块tc4钛合金锭坯。

34.值得说明的是,本发明的组合式料箱不仅适用于tc4熔炼,也适用于海绵钛与tio2混料熔炼制备ta2、ta3、ta4等工业纯钛eb锭,与其它中间合金等混料制备除tc4外其它牌号钛合金eb锭,以及海绵钛与碎钛料等混料进行钛残料eb炉熔炼回收,具有适用范围广泛,通用性好优点。

35.本发明通过所述组合式料箱,能够改善料箱原材料均匀性及持续进料平稳性,可有效提高钛及钛合金eb锭成分均匀性,本发明还大幅改善了料箱制备成本及生产效率;同时,无需投资大型油压机及压制组焊电极,即可实现eb炉水平进料熔炼钛及钛合金,设备投资小、生产流程短、成本低。

36.以上所述,仅是本发明的较佳实施例而已,并非对本发明作任何形式上的限制,虽然本发明已以较佳实施例揭露如上,然而并非用以限定本发明,任何熟悉本专业的技术人员,在不脱离本发明技术方案范围内,当可利用上述揭示的技术内容做出些许更动或修饰为等同变化的等效实施例,但凡是未脱离本发明技术方案内容,依据本发明的技术实质对以上实施例所作的任何简单修改、等同变化与修饰,均仍属于本发明技术方案的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1