一种基于分布板角度调整的块矿预处理系统及方法与流程

1.本发明涉及一种预处理系统及方法,具体涉及一种针对高水分、多粉料块矿的基于分布板角度调整的块矿预处理系统及方法,属于钢铁冶炼技术领域。

背景技术:

2.钢铁作为工业化进程中不可替代的结构性、功能性材料,其消耗量在相当长时间内占据金属总消耗量的95%以上。钢铁工业所需生铁原材料主要是由高炉冶炼提供,高炉冶炼技术的改进与成本的降低对促进钢铁企业的发展有着及其深远的意义。而高炉强化冶炼的基础环节是精料操作,天然块矿作为入炉炉料的主要成分之一,其添加量最高可达20%。由于块矿含水率较高,高水分块矿入炉后,水分干燥需要消耗能源,干燥过程需要一定时间,提高了高炉的焦比,从而影响高炉料层透气性,导致高炉冶炼成本增加,且影响炉况稳定。因此,块矿含水率的减少对降低炼铁成本、增强炉况的稳定性具有重要意义。目前,块矿烘干系统存在建设成本高、烘干效率低、能耗高等难题。

3.高炉常见的入炉炉料包括烧结矿、球团矿和天然块矿。所谓合理的高炉炉料结构即通过调整入炉铁矿石中烧结矿、球团矿和天然块矿的比例,找出不同种类含铁矿石最适宜的搭配比例,使得该炉料结构下的高炉冶炼各项经济技术指标相对理想,单位生铁冶炼的消耗成本相对最低。研究表明,铁矿石等原料环节的成本支出占据生铁总成本的60%左右,块矿市场价格与粉矿基本持平,成本价格远低于烧结矿和球团矿,提高块矿入炉比例是降低高炉原料成本的有效措施。目前,块矿入炉比例一般为5~15%,比例较低。究其原因是块矿水分含量高,一般为8~15%,个别港口钢厂雨季块矿的水分甚至超过20%。块矿入炉存在水分含量高的问题,高水分块矿入炉后,水分干燥需要消耗能源,干燥过程需要一定时间,提高了高炉的焦比。

4.因此,块矿中含水率的降低对降低炼铁成本、增强炉况的稳定性具有重要意义。目前,块矿烘干系统存在建设成本高、烘干效率低、能耗高等难题。

技术实现要素:

5.针对铁矿块矿存在水分含量高、粉料多的问题,提出一种基于分布板角度调整的块矿预处理系统及方法,铁块矿中的还水量一般为8~15%,个别港口钢厂雨季块矿的水分甚至超过20%。高粉末量和高水分块矿入炉后,粉末含量高影响高炉透气性,水分干燥需要消耗能源,干燥过程需要一定时间,提高了高炉的焦比。研究表明,利用热介质在储料仓中对块矿进行干燥处置是可行的,不仅可以有效地减少入炉块矿水分,而且可以大幅度降低干燥所需能耗,干燥后的块矿可一定程度上提高入炉比例,由此降低高炉冶炼成本。

6.此外,通过研究发现,块矿在储料仓中以堆积状态存在,尤其是细粒物料的存在,导致料仓整体物料透气性偏差,热气流无法顺利穿透料体,导致干燥效果欠佳,而且料仓上部温度低于水分露点温度易导致水汽冷凝,对除尘系统造成危害。

7.本发明针对块矿在储料仓中筛分和烘干存在的缺点,采用分布板实现多层筛分和

滚动下料的方法。块矿储料仓内自上而下设置多层分布板,各层分布板包括上部的筛板和下部的支撑板,分布板的筛板与块矿直接接触并设置有筛孔,块矿上附着的细粒物料经过各分布板的筛板筛分然后从各层分布板的粉末排料口排出。储料仓内多层带筛孔分布板的设置解决了块矿粉末多的问题,且物料在储料仓内的各层分布板之间中呈滚动状态,整个仓体的透气性获得极大改善,气固之间的热交换效果良好。同时,热气流从储料仓下部进入仓内,从上部排放至除尘系统,热气流布满整个储料仓,块矿的水分得以脱除,热气流的通入解决了块矿水分高的问题。

8.此外,本发明公开了一种处置铁矿块矿的筛分与烘干一体的储料仓及块矿干燥时间与分布板角度的控制方法。本发明针对天然块矿存在的粉末和水分含量高的难题,提出了采用热介质通道及分布板实现多层筛分和滚动下料的方法,利用钢铁流程热废气直接在储料仓中对块矿进行筛分和干燥的方法。首先通入热废气提高储料仓温度,并稳定温度水平一定时间。然后,块矿物料从上部加入,落至位于储料仓中轴线位置的热介质通道顶部的分布板上,并从顶部锥形分布板的边缘滚落至块矿储料仓侧壁的分布板上,然后由该层分布板滑落至下层的锥形分布板上,以此类推,直至块矿从最下层分布板滑落进入储料仓的块矿出料口。分布板上部的筛板与块矿直接接触并设置有筛孔,块矿上附着的细粒物料经各层分布板筛分后从该层分布板的粉末排料口排出。块矿持续地从热介质通道上的各层锥形分布板及储料仓侧壁上的各层分布板上滚动,气流持续地通入储料仓,块矿处于流动状态与热废气进行气固交换,热气流布满整个储料仓,由此降低块矿的粉末和水分含量。气流从储料仓上部排放至除尘系统,筛分和干燥后的块矿从储料仓下部输送至高炉进料系统,筛下的细粒物料由各层的粉末排料口排出并收集。在进料口和/或出料口设置水分检测仪,根据水分检测数据合理调整块矿在块矿储料仓内的停留时间,或者对分布板与块矿储料仓侧壁的夹角进行相应调整。本发明专利可以大幅度提高热气流与块矿的接触效率,仓体透气性获得改进,筛分和烘干效果得到加强。本发明专利的推广具有良好的经济效益和环境效益,有望为块矿预处理工艺在我国的发展开辟一条更稳定高效的途径。

9.根据本发明提供的第一种实施方案,提供一种基于分布板角度调整的块矿预处理系统。

10.一种基于分布板角度调整的块矿预处理系统,该系统包括块矿输送装置、块矿储料仓、热介质输送管道。块矿储料仓上设有块矿进料口、块矿出料口、热介质入口和热介质出口。块矿输送装置连接至块矿储料仓的块矿进料口。热介质输送管道连接至热介质入口。块矿出料口连接至高炉的进料口。块矿储料仓内部设有分布板,分布板与块矿储料仓的侧壁连接。分布板上设有角度调节装置。

11.优选的是,所述分布板包括筛板和支撑板。筛板的一端和支撑板的一端分别与块矿储料仓的侧壁连接,筛板设置在支撑板的上方,且筛板向下倾斜设置,支撑板向上倾斜设置,筛板的另一端和支撑板的另一端相互连接,优选为活动连接。所述分布板在块矿储料仓的中轴线位置留有块矿落料通道。优选,筛板、支撑板与块矿储料仓的侧壁三者在竖直方向的截面上构成三角形结构。作为优选,筛板与块矿储料仓侧壁的连接处设有角度调节装置。

12.优选的是,块矿储料仓内自上而下设有1~20层所述分布板,优选为设有2~10层所述分布板,更优选为设有3~8层所述分布板。每层分布板上均设有角度调节装置。优选,所述块矿落料通道的尺寸为大于5mm,优选为大于6mm,更优选为大于8mm。

13.在本发明中,分布板设置在块矿储料仓内,分布板在水平方向上沿储料仓侧壁均匀分布。每层可设置一块或多块分布板。例如,当各层分布板的数量为1块时,此时分布板呈环形设置一圈,与块矿储料仓的四周侧壁连接。当分布板的数量为2块时,此时分布板呈对称分布在块矿储料仓内。当分布板的数量为4块时,此时分布板沿着块矿储料仓的侧壁四周呈均匀分布。

14.在本发明中,筛板和支撑板在远离块矿储料仓侧壁的一端活动连接,筛板与块矿储料仓侧壁的连接处设置有角度调节装置,通过角度调节装置的控制来调节筛板的倾斜角度,进而调整块矿从筛板上滚动的时间长短。即角度调节装置的设置,能够实现根据水分含量检测数据或者高炉入料的水分含量要求进行干燥时间的控制。

15.在本发明中,所述在块矿储料仓的中轴线位置留有块矿落料通道具体为,与块矿储料仓的横截面中心垂直的虚拟线为中轴线,分布板在中轴线周围留有足够块矿通过的空隙,形成块矿落料通道,块矿落料通道的尺寸满足多个块矿同时落下。

16.优选的是,在块矿落料通道处还设有热介质通道。热介质通道上还设有锥形分布板。锥形分布板的锥面上设有气孔。作为优选,所述热介质通道上自上而下设有1~20层锥形分布板,优选为设有2~10层锥形分布板,更优选为设有3~8层锥形分布板。每层锥形分布板的锥面上均匀开设有气孔。优选,热介质通道上锥形分布板的层数与块矿储料仓侧壁的分布板层数相同。在同一层的位置上,所述锥形分布板设置在分布板的上方。

17.在本发明中,当热介质通道上的锥形分布板只有一层时,所述锥形分布板设置在热介质通道的顶部。当热介质通道上的锥形分布板设置为多层时,其中,最上层锥形分布板设置在热介质通道的顶部,最上层锥形分布板为锥形结构;其余每一层锥形分布板均设置在热介质通道的侧壁上,且位于同一层位置的与储料仓侧壁连接的分布板的上方。除最上层锥形分布板外,其余各层锥形分布板实际为圆台形结构。所述同一层位置的与储料仓侧壁连接的分布板具体为,从上至下依次为第1层、第2层

……

第n层分布板,相应的,在热介质通道上,从上至下依次为第1层、第2层

……

第n层锥形分布板,第n层分布板与第n层锥形分布板即为在同一层的位置。作为优选,第1层锥形分布板设置在第1层分布板的上方

……

第n层锥形分布板设置在第n层分布板的上方,,以此类推。

18.本发明在块矿储料仓的中轴线位置增设热介质通道,热介质通道上设有多层锥形分布板,各层锥形分布板的锥面上均设有供热介质流通的气孔,使得热介质在块矿储料仓内分布均匀。进入块矿储料仓的块矿在各层分布板与热介质通道上的各层锥形分布板之间滚动通过,改善了块矿储料仓内的透气性,块矿与热介质的接触更加充分,更有效的减低块矿内的水分含量。

19.优选的是,每层分布板的筛板上均设有筛孔。作为优选,每层分布板上均设有粉末排料口。所述粉末排料口设置在块矿储料仓的侧壁上,并与分布板的支撑板连接。每层分布板的筛板和支撑板之间的空隙形成粉末下料通道。作为优选,所述筛孔的尺寸为5~20mm,优选为6~15mm,更优选为7~10mm。

20.优选的是,块矿储料仓的上部为设有分布板和热介质通道的热交换室,块矿储料仓的下部为物料汇集室。块矿进料口设置在热交换室上,块矿出料口设置在物料汇集室上。其中:块矿从块矿进料口进入块矿储料仓的热交换室,块矿首先滚落至热介质通道顶部的锥形分布板上,并从顶部锥形分布板的边缘滚落至块矿储料仓侧壁的分布板上,然后由该

层分布板滑落至下层的锥形分布板上,以此类推,直至块矿从最下层分布板上滑落进入物料汇集室。热介质入口设置在物料汇集室上,热介质出口设置在热交换室的侧部或上部。热介质从物料汇集室上的热介质入口进入块矿储料仓,与块矿直接接触换热后,向上穿过各层分布板及热介质通道上各层锥形分布板上的气孔并从热交换室上的热介质出口排出。

21.优选的是,块矿储料仓的上部为设有分布板和热介质通道的热交换室,块矿储料仓的下部为物料汇集室。块矿进料口设置在热交换室上,块矿出料口设置在物料汇集室上。其中:块矿从块矿进料口进入块矿储料仓的热交换室,块矿首先滚落至热介质通道顶部的锥形分布板上,并从顶部锥形分布板的边缘滚落至块矿储料仓侧壁的分布板上,然后由该层分布板滑落至下层的锥形分布板上,以此类推,直至块矿从最下层分布板上滑落进入物料汇集室。同时,块矿上附着的粉末经由各层分布板的筛板上的筛孔进入粉末下料通道,然后由各层的粉末排料口排出。热介质入口设置在物料汇集室上,热介质出口设置在热交换室的侧部或上部。热介质从物料汇集室上的热介质入口进入块矿储料仓,与块矿直接接触换热后,向上穿过各层分布板及热介质通道上各层锥形分布板上的气孔并从热交换室上的热介质出口排出。

22.优选的是,块矿储料仓的上部为设有分布板和热介质通道的热交换室,块矿储料仓的下部为物料汇集室。块矿储料仓的块矿进料口设置在热交换室上,块矿出料口设置在物料汇集室上。其中:块矿从块矿进料口进入块矿储料仓的热交换室,块矿首先滚落至热介质通道顶部的锥形分布板上,并从顶部锥形分布板的边缘滚落至块矿储料仓侧壁的分布板上,然后由该层分布板滑落至下层的锥形分布板上,以此类推,直至块矿从最下层分布板上滑落进入物料汇集室。同时,块矿上附着的粉末经由各层分布板的筛板上的筛孔进入粉末下料通道,然后由各层的粉末排料口排出。物料汇集室上设有热介质入口,各层分布板上均设有热介质出口,且热介质出口位于各层分布板的筛板和支撑板之间的块矿储料仓的侧壁上。优选,热介质出口与粉末排料口的位置重合。热介质从物料汇集室上的热介质入口进入块矿储料仓,与块矿直接接触换热后,向上穿过各层分布板及热介质通道上各层锥形分布板上的气孔并从各层分布板上的热介质出口排出。

23.优选的是,该系统还包括热介质导流装置。热介质导流装置设置在物料汇集室内,热介质导流装置上设有热介质导流入口和热介质导流出口。块矿储料仓的热介质入口与热介质导流入口连通。作为优选,物料汇集室内设有1-20个所述热介质导流装置,优选为设有2-5个所述热介质导流装置。所有所述热介质导流装置的热介质导流入口均与热介质入口连通。

24.在本发明中,在块矿储料仓内设有热介质导流装置,使得热介质在块矿储料仓内分布均匀,热介质与块矿的接触更加充分,更有效地降低块矿内的水分含量。即使得块矿与热介质充分接触,改善块矿的烘干效果,保证进入高炉前块矿中的水分含量符合要求,从而降低高炉的能耗,保证高炉工序的正常进行,提高高炉产物的品质,同时节约生产成本。热介质导流装置可以采用一个(或多个)热介质导流入口、多个热介质导流出口的结构,提高热介质的分散性。

25.优选的是,该系统还包括除尘系统,热介质出口通过热介质排出管道连通至除尘系统。

26.优选的是,块矿储料仓上的块矿进料口处设有第一水分检测装置。

27.优选的是,块矿储料仓的块矿出料口处设有第二水分检测装置。

28.根据本发明提供的第二种实施方案,提供一种基于分布板角度调整的块矿预处理方法。

29.一种基于分布板角度调整的块矿预处理方法,该方法包括以下步骤:

30.1)将待处理的块矿输送至块矿储料仓,向块矿储料仓内通入热介质。

31.2)块矿穿过块矿储料仓内的各层分布板与自下而上的热介质均匀接触,进行气固热交换,得到干燥的块矿。

32.根据本发明提供的第三种实施方案,提供一种基于分布板角度调整的块矿预处理方法。

33.一种基于分布板角度调整的块矿预处理方法,该方法包括以下步骤:

34.1)将待处理的块矿输送至块矿储料仓,向块矿储料仓内通入热介质。

35.2)块矿穿过块矿储料仓内的热介质通道及各层分布板,与自下而上的热介质均匀接触,进行气固热交换。同时,块矿上附着的粉末经由各层分布板的筛板上的筛孔进入粉末下料通道,然后由各层的粉末排料口排出。进而得到干燥的大粒径块矿。

36.优选的是,该方法还包括以下步骤:

37.a)在待处理的块矿输送至块矿储料仓之前,先采用热介质对块矿储料仓进行烘炉处理,热介质对块矿储料仓进行预热。

38.优选的是,该方法还包括以下步骤:

39.3)热介质在块矿储料仓内与块矿进行热交换后,从块矿储料仓排出,排出的热介质输送至除尘系统。

40.4)将经过干燥和筛分处理后得到的干燥的大粒径块矿输送至高炉。

41.优选的是,在块矿储料仓的块矿进料口处设有第一水分检测装置。通过第一水分检测装置检测进入块矿储料仓的待处理铁矿块矿中的水分含量,记为w0,%。根据高炉条件需要,设定进入高炉中块矿的含水率上限为w

max

,%。计算铁矿块矿在块矿储料仓内的停留时间t,h。

42.其中:v

介

为热介质的流速,m/s;t

介

为热介质进入块矿储料仓时的温度,℃;k1为停留时间调节常数,取值为0.1-1,优选为0.2-0.8,更优选为0.3-0.6;

43.在热介质的流速为v

介

、热介质进入块矿储料仓时的温度为t

介

的条件下,通过设置在筛板与块矿储料仓侧壁连接处的角度调节装置调节筛板与块矿储料仓侧壁之间的夹角,使得铁矿块矿在块矿储料仓中的停留时间为t,进而控制从块矿储料仓的块矿出料口排出的颗粒状的铁矿块矿中水分含量低于w

max

。

44.优选的是,在块状储料仓的块矿进料口处设有第一水分检测装置,设定筛板与块矿储料仓的侧壁之间的初始夹角为θ0,

°

。第一水分检测装置检测进入块矿储料仓的块矿内的水分含量,记为x1。根据高炉条件需要,设定进入高炉中块矿的含水率上限为w

max

,%。判断x1与w

max

的大小,通过设置在筛板与块矿储料仓侧壁连接处的角度调节装置调节筛板与块矿储料仓侧壁之间的实时夹角θ1,

°

。其具体为:

45.当x1≤w

max

时,停止向块矿储料仓内输送热介质;

46.当x1≥10%时,θ1=[1+k2·

(x

1-10%)]

×

θ0;

[0047]

当10%>x1>6%时,θ1=θ0;

[0048]

当w

max

<x1≤6%时,θ1=[1-k3·

(6%-x1)]

×

θ0;

[0049]

其中,k2、k3为夹角调节系数,k2的取值范围为3-8,k3的取值范围为1-5;w

max

≤4%;实时检测x1的大小,并通过角度调节装置调节筛板与块矿储料仓侧壁之间的实时夹角为θ1,热介质在块矿储料仓内对块矿进行干燥处理,使得进入高炉前块矿的含水率低于w

max

。

[0050]

优选的是,在块矿储料仓的块矿出料口处设有第二水分检测装置,设定筛板与块矿储料仓侧壁之间的初始夹角为θ0,

°

。第二水分检测装置检测块矿储料仓排出块矿内的水分含量,记为x2。根据高炉条件需要,设定进入高炉中块矿的含水率上限为w

max

,%。判断x2与w

max

的大小,通过设置在筛板与块矿储料仓侧壁连接处的角度调节装置调节筛板与块矿储料仓侧壁之间的实时夹角θ2,

°

。其具体为:

[0051]

当x2≥w

max

时,θ2=[1+k4·

(x

2-w

max

)]

×

θ0;

[0052]

当50%w

max

<x2<w

max

时,θ2=θ0;

[0053]

当x2≤50%w

max

时,

[0054]

其中,k4、k5为夹角调节系数,k4的取值范围为3-5,k5的取值范围为1-3;w

max

<6%;实时检测x2的大小,并通过角度调节装置调节筛板与块矿储料仓侧壁之间的实时夹角为θ2,热介质在块矿储料仓内对块矿进行干燥处理,使得进入高炉前块矿的含水率低于w

max

。

[0055]

优选的是,所述热介质为钢铁流程自身产生的热源。作为优选,所述热介质为烧结环冷机热废气、高炉热风炉废气、焦炉煤气/高炉煤气/转炉煤气燃烧释放的热源,优选为烧结环冷机热废气、高炉热风炉废气。

[0056]

优选的是,所述热介质进入块矿储料仓的温度大于100℃,优选为大于150℃。

[0057]

优选的是,热介质进入块矿储料仓的气流速度为0.01~3m/s,优选为0.02~1m/s,更优选为0.03~0.5m/s。

[0058]

优选的是,分布板的筛板与块矿储料仓侧壁之间的夹角为10~85

°

,优选为20~80

°

。

[0059]

优选的是,块矿在块矿储料仓内的停留时间为0.5~24h,优选为1~12h,更优选为2~8h。

[0060]

优选的是,所述大粒径的块矿的粒径大于5mm,优选为大于6mm,更优选为大于8mm。

[0061]

本发明提出一种基于分布板的块矿预处理系统及方法。本发明针对天然块矿存在的水分大、粉料多的难题,提出了直接采用块矿储料仓进行干燥的预处理系统和方法。块矿在块矿仓中进行干燥预处理,脱除块矿的水分,干燥所需热源优选来自钢厂热废气(例如高炉产生的热废气)。本发明提出的预处理方法简易、实用、可靠,利于工程化推广应用,与传统的圆筒干燥流程工艺相比,本发明采用成熟的块矿储料仓进行干燥的预处理技术,由于块矿储料仓相对来说是一个封闭的环境,块矿的水分脱除效率高,解决了块矿入炉(高炉)难题,提高了高炉块矿入炉比例和透气性水平,有效降低了高炉生产成本,提高了高炉顺行水平。本发明的推广具有良好的经济效益、社会效益和环境效益,有望为块矿预处理工艺在我国的发展开辟一条更稳定高效的途径。

[0062]

在本发明中,天然块矿通过块矿原料输送装置输送至块矿储料仓,在块矿储料仓

内同时进行干燥和筛分,降低块矿内的水分含量,同时将附着在块矿上的粉末筛除。然后将块矿储料仓内经过粒径筛选、水分减低后的块矿输送至高炉,进行冶炼工序。

[0063]

在本发明中,在块矿储料仓内设有热介质通道,热介质通道的各层锥形分布板的锥面上均设有供热介质流通的气孔,使得热介质在块矿储料仓内分布均匀,热介质与块矿的接触更加充分,更有效的减低块矿内的水分含量。进而保证进入高炉前块矿中的水分含量符合要求,从而降低高炉的能耗,保证高炉工序的正常进行,提高高炉产物的品质,同时节约生产成本。

[0064]

在本发明中,所述热介质可以是温度较高的热废气,也可以是经过加热处理后的热风。一般地,热介质的温度高于100℃即可。

[0065]

在本发明中,利用块矿储料仓作为对块矿干燥工序的场所和装置,充分利用了现有设备资源,实现块矿的脱水工序,不额外增加新的设备装置。只需要在原有块矿储料仓上开设热介质入口和热介质出口即可。

[0066]

在本发明中,针对块矿中水分含量大、作为高炉原料添加量偏低的问题,采用块矿储料仓对块矿进行干燥预处理,通过向块矿储料仓输送热介质;在块矿储料仓内,热介质对块矿进行干燥,将块矿内的水分蒸发、带走,水分随着换热后的热介质一起排出块矿储料仓,达到干燥块矿的目的。

[0067]

作为优选,将待处理的块矿输送至块矿储料仓之前,先采用热介质对块矿储料仓进行预热处理,使得块矿储料仓的内部温度升高,避免高水分含量的块矿进入块矿储料仓时,水分凝结,进一步提升块矿在块矿储料仓内的干燥效果。

[0068]

作为优选,热介质在块矿储料仓内与块矿进行换热后,热介质带走块矿中的水分,同时热介质能够除去块矿表面的粉尘,减少块矿储料仓内粉尘的含量,增加热介质在块矿储料仓内的透气性,从而提高干燥效率。作为优选,从块矿储料仓排出的热介质通过除尘系统进行除尘处理,减少排出热介质对环境的污染。同时,通过除尘系统收集的粉尘颗粒,可以作为烧结原料,实现资源回收利用。

[0069]

在本发明中,通过在块矿储料仓的物料进料口位置设置第一水分检测装置,第一水分检测装置检测进入块矿储料仓的块矿内的水分含量,设定进入高炉中块矿的含水率上限为w

max

,%。通过计算可以精准的得知铁矿块矿在块矿储料仓内的停留时间,从而保证进入高炉前块矿的含水率低于w

max

。

[0070]

在本发明中,在块矿储料仓的块矿进料口处设有第一水分检测装置,设定筛板和块矿储料仓侧壁之间形成的初始夹角,第一水分检测装置检测进入块矿储料仓的块矿内的水分含量,设定进入高炉中块矿的含水率上限为w

max

,%。通过检测到的进料口处块矿中的水分含量与进入高炉中块矿的含水率上限进行比较,调节筛板与块矿储料仓之间形成的夹角,从而保证进入高炉前块矿的含水率低于w

max

。

[0071]

在本发明中,在块矿储料仓的块矿出料口处设有第二水分检测装置,设定筛板和块矿储料仓侧壁之间形成的初始夹角,第二水分检测装置检测块矿储料仓排出块矿内的水分含量,设定进入高炉中块矿的含水率上限为w

max

,通过检测到的出料口处块矿中的水分含量与进入高炉中块矿的含水率上限进行比较,调节筛板和块矿储料仓侧壁之间形成的夹角,从而保证进入高炉前块矿的含水率低于w

max

。

[0072]

利用钢铁流程热废气在储料仓中对块矿进行干燥处置是可行的,不仅可以有效地

减少入炉块矿水分,而且可以大幅度降低干燥所需能耗,干燥后的块矿可一定程度上提高入炉比例,由此降低高炉冶炼成本。

[0073]

针对块矿在块矿储料仓内与热介质接触不均匀的问题,块矿在储料仓中以堆积状态存在,尤其是细粒物料的存在,导致料仓整体物料透气性偏差,热气流无法顺利穿透料体,导致干燥效果欠佳,而且料仓上部温度低于水分露点温度易导致水汽冷凝,对除尘系统造成危害。本发明专利针对块矿在储料仓中烘干存在的缺点,在储料仓的内壁上自上而下设置多层分布板,分布板包括上部的筛板和下部的支撑板。作为优选,本技术在块矿储料仓的中轴线位置还设置热介质通道,热介质通道上自上而下设置多层锥形分布板,锥形分布板的锥面上均设有供热介质流通的气孔。块矿下落进入热交换室,块矿首先滚落至热介质通道顶部的锥形分布板上,并从顶部锥形分布板的边缘滚落至块矿储料仓侧壁的分布板上,然后由该层分布板滑落至下层的锥形分布板上,以此类推,直至块矿从最下层分布板上滑落进入物料汇集室。热介质入口设置在物料汇集室上,热介质出口设置在热交换室的上方。热介质从物料汇集室上的热介质入口进入块矿储料仓,在热交换室内与块矿直接接触换热后,向上穿过各层分布板及热介质通道上各层锥形分布板上的气孔,从热交换室上的热介质出口排出。由此增强气固之间的热交换。气流从上部排放至除尘系统,热气流布满整个储料仓,热气流与块矿的接触效果得到改善,仓体透气性获得改进,烘干效果得到加强。

[0074]

作为优选,本发明中设置在块矿储料仓热交换室的多层分布板,其中每层分布板的筛板上均设有筛孔,即每层分布板的筛板都能起到筛分作用。每层分布板的支撑板与块矿储料仓侧壁的连接处均设有粉末排料口。在分布板的筛板上设有筛孔的情况下,此时每层分布板的筛板和支撑板之间的空隙形成粉末下料通道。块矿进入块矿储料仓,在仓内干燥的同时,附着在块矿上的粉末经由各层分布板的筛板上的筛孔进入粉末下料通道,然后由各层的粉末排料口排出。在此方案中,一方面块矿储料仓内多层所述分布板的布置延长了热介质与块矿接触的时长,接触更均匀,接触效果更好,增强了热介质与块矿之间的热交换,烘干效果得到加强;另一方面,在改善块矿在块矿储料仓内的烘干效果的同时,也通过各层分布板上筛孔、粉末下料通道的设置,实现了对块矿的多级筛分,即在保证烘干质量的同时脱除了块矿上附着的粉末,真正实现了筛分和烘干一体化。一般来说,块矿在经过烘干后的筛分效率更高,分级效果更好,而经过筛分后的块矿再进行烘干,其烘干效果也会更佳,也就是说,在本发明中,块矿在块矿储料仓的分布板上筛分和烘干工序同时进行,筛分和烘干能够相互起到促进作用,在单一工序处理的基础上,筛分和烘干的效果进一步得到加强。本发明的各层分布板上均设有粉末排料口,能够及时将筛除的粉末排出,进而降低干燥的成本,节约能源。在该方案中,所述筛孔的尺寸一般为5~20mm,优选为6~15mm,更优选为7~10mm,筛孔的具体尺寸可以根据实际工况按需进行调整。各层分布板的筛板上的筛孔尺寸也可以按需设置为不同的尺寸,例如考虑到块矿在不同位置其水分含量和黏度的差别,上一层分布板的筛孔尺寸可以大于下一层分布板的筛孔尺寸,由此来实现对块矿的梯级筛分。此外,各层分布板的筛孔尺寸有所区别,可以使得不同粒度的粉末从不同的筛孔优先筛出,避免颗粒互相竞争进入筛孔而导致筛分效率低下的问题。

[0075]

作为优选,本发明中的热介质出口可以不设置在物料交换室的上方。所述热介质出口设置在分布板的上部筛板和下部支撑板之间的块矿储料仓的侧壁上。每层分布板上均设有热介质出口。热介质从物料汇集室上的热介质入口进入块矿储料仓,与块矿直接接触

换热后,向上穿过各层分布板及热介质通道上各层锥形分布板上的气孔,经由各层分布板上的热介质出口排出。可以在各层热介质出口处分别设置一个抽风装置,也可以设置一个总的抽风系统,该抽风系统通过管道与各层热介质出口连通。热介质进入块矿储料仓内,与块矿直接接触换热后,抽风系统将热介质从各层热介质出口抽出。均匀分布在各层分布板的热介质在被抽出时,热介质会经过该层分布板的上部筛板上的筛孔,进入粉末下料通道,然后经由热介质出口排出。在本方案中,热介质在排出的过程中会经过筛孔,气流从筛孔穿过,有利于将附着在块矿上的粉末带入筛孔下的粉末下料通道,进而增强分布板对块矿的筛分效果,整个块矿储料仓的透气性得到极大改善,由此来提升筛分和烘干效果。进一步优选,各层分布板上的热介质出口可以与粉末排料口的位置重合。将热介质出口设置在粉末排料口的位置,在热介质排出的过程中,热介质还能起到引流的作用,将筛除的细粒粉末物料一并带出块矿储料仓,降低系统能耗。

[0076]

在本发明中,通过角度调节装置改变分布板筛板与块矿储料仓侧壁形成的夹角,从而改变物料进入块矿储料仓后再仓内的干燥和筛分时间,在保证干燥效果的前提下尽可能降低系统能耗。

[0077]

采用本发明提供的技术方案,可以增大高炉原料中块矿的添加比例,经过实验,采用本发明的技术方案,其添加量可达30%。大大增加了块矿在高炉工序的用量比,从而降低了高炉的运行成本。

[0078]

在本发明中,块矿储料仓的高度为3-100m,优选为5-80m,更优选为10-50m。

[0079]

在本发明中,热交换室的高度与热介质通道的长度比为1:0.2-1,优选为1:0.5-0.9,更优选为1:0.6-0.8。

[0080]

与现有技术相比较,本发明的技术方案具有以下有益技术效果:

[0081]

1、本发明采用块矿储料仓对块矿进行干燥处理,通过向块矿储料仓输送热介质;在块矿储料仓内,热介质对块矿进行干燥,将块矿内的水分蒸发、带走,水分随着换热后的热介质一起排出块矿储料仓,达到干燥块矿的目的。

[0082]

2、本发明专利针对块矿在储料仓中烘干存在的缺点,在储料仓内壁增设多层分布板,块矿从各层分布板上滚动通过,热介质与块矿同时进行直接换热和间接换热,大大提高了块矿在块矿储料仓内的干燥效果;同时各层分布板上设有筛孔、粉末下料通道及粉末排料口,进而实现各层分布板对块矿进行多级筛分,并及时将附着在块矿上的小颗粒物料经各层的粉末排料口排出,进而降低干燥的成本,节约能源。

[0083]

3、本发明专利在分布板上设置角度调节装置,通过改变筛板与块矿储料仓侧壁的夹角控制物料在块矿储料仓内的干燥和筛分时间,在保证干燥效果的前提下尽可能降低系统能耗,提高高炉产物的品质,同时节约生产成本。

[0084]

4、本发明在块矿储料仓的中轴线位置增设热介质通道,热介质通道上设有多层锥形分布板,各层锥形分布板的锥面上均设有供热介质流通的气孔,使得热介质在块矿储料仓内分布均匀;进入块矿储料仓的块矿在各层分布板与热介质通道上的各层锥形分布板之间滚动通过,改善了块矿储料仓内的透气性,块矿与热介质的接触更加充分,更有效的减低块矿内的水分含量。

[0085]

5、本发明集块矿的筛分与烘干一体化,同步筛分后块矿储料仓内料层透气性获得改善,有利于烘干效率的提高;相应的,同步烘干后物料的流动性获得改善,有利于筛分效

率的提高;由此互相促进,使得筛分与烘干的效率均获得提高。

附图说明

[0086]

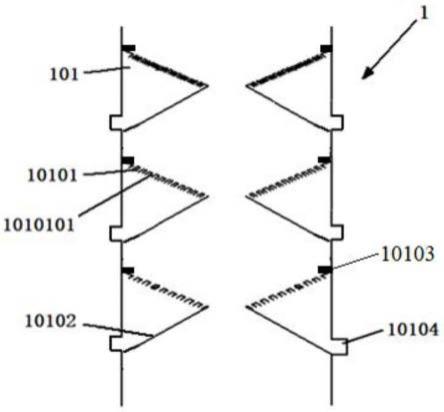

图1为本发明一种基于分布板角度调整的块矿预处理系统的结构示意图;

[0087]

图2为本发明实施方案中设有分布板的结构示意图;

[0088]

图3为本发明实施方案中设有热介质通道的结构示意图;

[0089]

图4为本发明实施方案中块矿储料仓的结构示意图;

[0090]

图5为本发明实施方案中分布板上设有筛孔的结构示意图;

[0091]

图6为本发明实施方案中各层分布板上设有热介质出口的结构示意图;

[0092]

图7为本发明实施方案中设有热介质导流装置、检测装置的块矿储料仓的结构示意图;

[0093]

图8为本发明实施方案中热介质导流装置的结构示意图;

[0094]

图9为本发明一种基于分布板角度调整的块矿预处理方法的工艺流程图;

[0095]

图10为本发明一种基于分布板角度调整的块矿预处理方法的第二种实施方案的工艺流程图;

[0096]

图11为本发明一种基于分布板角度调整的块矿预处理方法的第三种实施方案的工艺流程图。

[0097]

附图标记:1:块矿储料仓;101:分布板;10101:筛板;1010101:筛孔;10102:支撑板;10103:角度调节装置;10104:粉末排料口;102:块矿进料口;103:块矿出料口;104:热介质入口;105:热介质出口;106:热交换室;107:物料汇集室;108:热介质通道;10801:锥形分布板;10802:气孔;109:热介质导流装置;10901:热介质导流入口;10902:热介质导流出口;2:高炉;301:第一水分检测装置;302:第二水分检测装置;4:除尘系统;d1:块矿输送装置;l1:热介质输送管道;l2:热介质排出管道。

具体实施方式

[0098]

下面对本发明的技术方案进行举例说明,本发明请求保护的范围包括但不限于以下实施例。

[0099]

根据本发明提供的第一种实施方案,提供一种基于分布板角度调整的块矿预处理系统。

[0100]

一种基于分布板角度调整的块矿预处理系统,该系统包括块矿输送装置d1、块矿储料仓1、热介质输送管道l1。块矿储料仓1上设有块矿进料口102、块矿出料口103、热介质入口104和热介质出口105。块矿输送装置d1连接至块矿储料仓1的块矿进料口102。热介质输送管道l1连接至热介质入口104;块矿出料口103连接至高炉2的进料口。块矿储料仓1内部设有分布板101,分布板101与块矿储料仓1的侧壁连接。分布板101上设有角度调节装置10103。

[0101]

优选的是,所述分布板1包括筛板10101和支撑板10102。筛板10101的一端和支撑板10102的一端分别与块矿储料仓1的侧壁连接,筛板10101设置在支撑板10102的上方,且筛板10101向下倾斜设置,支撑板10102向上倾斜设置,筛板10101的另一端和支撑板10102的另一端相互连接,优选为活动连接。所述分布板101在块矿储料仓1的中轴线位置留有块

矿落料通道。优选,筛板10101、支撑板10102与块矿储料仓1的侧壁三者在竖直方向的截面上构成三角形结构。作为优选,筛板10101与块矿储料仓1侧壁的连接处设有角度调节装置10103。

[0102]

优选的是,块矿储料仓1内自上而下设有1~20层所述分布板101,优选为设有2~10层所述分布板101,更优选为设有3~8层所述分布板101。每层分布板101上均设有角度调节装置10103。优选,所述块矿落料通道的尺寸为大于5mm,优选为大于6mm,更优选为大于8mm。

[0103]

优选的是,在块矿落料通道处还设有热介质通道108。热介质通道108上还设有锥形分布板10801。锥形分布板10801的锥面上设有气孔10802。

[0104]

作为优选,所述热介质通道108上自上而下设有1~20层锥形分布板10801,优选为设有2~10层锥形分布板10801,更优选为设有3~8层锥形分布板10801。每层锥形分布板10801的锥面上均匀开设有气孔。优选,热介质通道108上锥形分布板10801的层数与块矿储料仓1侧壁的分布板101层数相同。在同一层的位置上,所述锥形分布板10801设置在分布板101的上方。

[0105]

优选的是,每层分布板101的筛板10101上均设有筛孔1010101。作为优选,每层分布板101上均设有粉末排料口10104。所述粉末排料口10104设置在块矿储料仓1的侧壁上,并与分布板101的支撑板10102连接。每层分布板101的筛板10101和支撑板10102之间的空隙形成粉末下料通道。

[0106]

作为优选,所述筛孔1010101的尺寸为5~20mm,优选为6~15mm,更优选为7~10mm。

[0107]

优选的是,块矿储料仓1的上部为设有分布板101和热介质通道108的热交换室106,块矿储料仓1的下部为物料汇集室107。块矿进料口102设置在热交换室106上,块矿出料口103设置在物料汇集室107上。其中:块矿从块矿进料口102进入块矿储料仓1的热交换室106,块矿首先滚落至热介质通道108顶部的锥形分布板10801上,并从顶部锥形分布板10801的边缘滚落至块矿储料仓1侧壁的分布板101上,然后由该层分布板101滑落至下层的锥形分布板10801上,以此类推,直至块矿从最下层分布板101上滑落进入物料汇集室107。热介质入口设置在物料汇集室107上,热介质出口105设置在热交换室106的侧部或上部。热介质从物料汇集室107上的热介质入口104进入块矿储料仓1,与块矿直接接触换热后,向上穿过各层分布板101及热介质通道108上各层锥形分布板10801上的气孔10802并从热交换室106上的热介质出口105排出。

[0108]

优选的是,块矿储料仓1的上部为设有分布板101和热介质通道108的热交换室106,块矿储料仓1的下部为物料汇集室107。块矿进料口102设置在热交换室106上,块矿出料口103设置在物料汇集室107上。其中:块矿从块矿进料口102进入块矿储料仓1的热交换室106,块矿首先滚落至热介质通道108顶部的锥形分布板10801上,并从顶部锥形分布板10801的边缘滚落至块矿储料仓1侧壁的分布板101上,然后由该层分布板101滑落至下层的锥形分布板10801上,以此类推,直至块矿从最下层分布板101上滑落进入物料汇集室107。同时,块矿上附着的粉末经由各层分布板101的筛板10101上的筛孔1010101进入粉末下料通道,然后由各层的粉末排料口10104排出;热介质入口设置在物料汇集室107上,热介质出口105设置在热交换室106的侧部或上部。热介质从物料汇集室107上的热介质入口104进入

块矿储料仓1,与块矿直接接触换热后,向上穿过各层分布板101及热介质通道108上各层锥形分布板10801上的气孔10802并从热交换室106上的热介质出口105排出。

[0109]

优选的是,块矿储料仓1的上部为设有分布板101和热介质通道108的热交换室106,块矿储料仓1的下部为物料汇集室107。块矿储料仓1的块矿进料口102设置在热交换室106上,块矿出料口103设置在物料汇集室107上。其中:块矿从块矿进料口102进入块矿储料仓1的热交换室106,块矿首先滚落至热介质通道108顶部的锥形分布板10801上,并从顶部锥形分布板10801的边缘滚落至块矿储料仓1侧壁的分布板101上,然后由该层分布板101滑落至下层的锥形分布板10801上,以此类推,直至块矿从最下层分布板101上滑落进入物料汇集室107。同时,块矿上附着的粉末经由各层分布板101的筛板10101上的筛孔1010101进入粉末下料通道,然后由各层的粉末排料口10104排出。物料汇集室107上设有热介质入口104,各层分布板101上均设有热介质出口105,且热介质出口105位于各层分布板101的筛板10101和支撑板10102之间的块矿储料仓1的侧壁上。优选,热介质出口105与粉末排料口10104的位置重合。热介质从物料汇集室107上的热介质入口103进入块矿储料仓1,与块矿直接接触换热后,向上穿过各层分布板101及热介质通道108上各层锥形分布板10801上的气孔10802并从各层分布板101上的热介质出口104排出。

[0110]

优选的是,该系统还包括热介质导流装置109。热介质导流装置109设置在物料汇集室107内,热介质导流装置109上设有热介质导流入口10901和热介质导流出口10902。块矿储料仓1的热介质入口103与热介质导流入口10901连通。作为优选,物料汇集室107内设有1-20个所述热介质导流装置109,优选为设有2-5个所述热介质导流装置109。所有所述热介质导流装置109的热介质导流入口10901均与热介质入口103连通。

[0111]

优选的是,该系统还包括除尘系统4,热介质出口104通过热介质排出管道l2连通至除尘系统4。

[0112]

实施例1

[0113]

如图1所示,一种调整分布板角度的块矿预处理系统,该系统包括块矿输送装置d1、块矿储料仓1、热介质输送管道l1。块矿储料仓1上设有块矿进料口102、块矿出料口103、热介质入口104和热介质出口105;块矿输送装置d1连接至块矿储料仓1的块矿进料口102。热介质输送管道l1连接至热介质入口104;块矿出料口103连接至高炉2的进料口。块矿储料仓1内部设有分布板101,分布板101与块矿储料仓1的侧壁连接。分布板101上设有角度调节装置10103。

[0114]

实施例2

[0115]

如图2所示,重复实施例1,只是所述分布板1包括筛板10101和支撑板10102。筛板10101的一端和支撑板10102的一端分别与块矿储料仓1的侧壁连接,筛板10101设置在支撑板10102的上方,且筛板10101向下倾斜设置,支撑板10102向上倾斜设置,筛板10101的另一端和支撑板10102的另一端活动连接。所述分布板101在块矿储料仓1的中轴线位置留有块矿落料通道。筛板10101、支撑板10102与块矿储料仓1的侧壁三者在竖直方向的截面上构成三角形结构。筛板10101与块矿储料仓1侧壁的连接处设有角度调节装置10103。

[0116]

块矿储料仓1内自上而下设有3层所述分布板101,每层分布板101上均设有角度调节装置10103。所述块矿落料通道的尺寸为10mm。

[0117]

实施例3

[0118]

如图3所示,重复实施例2,只是在块矿落料通道处还设有热介质通道108。热介质通道108上还设有锥形分布板10801。锥形分布板10801的锥面上设有气孔10802。

[0119]

所述热介质通道108上自上而下设有多层锥形分布板10801,每层锥形分布板10801的锥面上均匀开设有气孔。在同一层的位置上,所述锥形分布板10801设置在分布板101的上方。

[0120]

实施例4

[0121]

重复实施例3,只是每层分布板101的筛板10101上均设有筛孔1010101。每层分布板101上均设有粉末排料口10104。所述粉末排料口10104设置在块矿储料仓1的侧壁上,并与分布板101的支撑板10102连接。每层分布板101的筛板10101和支撑板10102之间的空隙形成粉末下料通道。

[0122]

所述筛孔1010101的尺寸为8mm。

[0123]

实施例5

[0124]

如图4所示,重复实施例3,只是块矿储料仓1的上部为设有分布板101和热介质通道108的热交换室106,块矿储料仓1的下部为物料汇集室107。块矿进料口102设置在热交换室106上,块矿出料口103设置在物料汇集室107上。其中:块矿从块矿进料口102进入块矿储料仓1的热交换室106,块矿首先滚落至热介质通道108顶部的锥形分布板10801上,并从顶部锥形分布板10801的边缘滚落至块矿储料仓1侧壁的分布板101上,然后由该层分布板101滑落至下层的锥形分布板10801上,以此类推,直至块矿从最下层分布板101上滑落进入物料汇集室107。热介质入口设置在物料汇集室107上,热介质出口105设置在热交换室106的上部。热介质从物料汇集室107上的热介质入口104进入块矿储料仓1,与块矿直接接触换热后,向上穿过各层分布板101及热介质通道108上各层锥形分布板10801上的气孔10802并从热交换室106上的热介质出口105排出。

[0125]

实施例6

[0126]

如图5所示,重复实施例4,只是块矿储料仓1的上部为设有分布板101和热介质通道108的热交换室106,块矿储料仓1的下部为物料汇集室107。块矿进料口102设置在热交换室106上,块矿出料口103设置在物料汇集室107上。其中:块矿从块矿进料口102进入块矿储料仓1的热交换室106,块矿首先滚落至热介质通道108顶部的锥形分布板10801上,并从顶部锥形分布板10801的边缘滚落至块矿储料仓1侧壁的分布板101上,然后由该层分布板101滑落至下层的锥形分布板10801上,以此类推,直至块矿从最下层分布板101上滑落进入物料汇集室107。同时,块矿上附着的粉末经由各层分布板101的筛板10101上的筛孔1010101进入粉末下料通道,然后由各层的粉末排料口10104排出。热介质入口设置在物料汇集室107上,热介质出口105设置在热交换室106的上部。热介质从物料汇集室107上的热介质入口104进入块矿储料仓1,与块矿直接接触换热后,向上穿过各层分布板101及热介质通道108上各层锥形分布板10801上的气孔10802并从热交换室106上的热介质出口105排出。

[0127]

实施例7

[0128]

如图6所示,重复实施例4,只是块矿储料仓1的上部为设有分布板101和热介质通道108的热交换室106,块矿储料仓1的下部为物料汇集室107。块矿储料仓1的块矿进料口102设置在热交换室106上,块矿出料口103设置在物料汇集室107上。其中:块矿从块矿进料口102进入块矿储料仓1的热交换室106,块矿首先滚落至热介质通道108顶部的锥形分布板

10801上,并从顶部锥形分布板10801的边缘滚落至块矿储料仓1侧壁的分布板101上,然后由该层分布板101滑落至下层的锥形分布板10801上,以此类推,直至块矿从最下层分布板101上滑落进入物料汇集室107。同时,块矿上附着的粉末经由各层分布板101的筛板10101上的筛孔1010101进入粉末下料通道,然后由各层的粉末排料口10104排出。物料汇集室107上设有热介质入口104,各层分布板101上均设有热介质出口105,且热介质出口105位于各层分布板101的筛板10101和支撑板10102之间的块矿储料仓1的侧壁上。热介质出口105与粉末排料口10104的位置重合。热介质从物料汇集室107上的热介质入口103进入块矿储料仓1,与块矿直接接触换热后,向上穿过各层分布板101及热介质通道108上各层锥形分布板10801上的气孔10802并从各层分布板101上的热介质出口104排出。

[0129]

实施例8

[0130]

如图8所示,重复实施例6,只是该系统还包括热介质导流装置109。热介质导流装置109设置在物料汇集室107内,热介质导流装置109上设有热介质导流入口10901和热介质导流出口10902。块矿储料仓1的热介质入口103与热介质导流入口10901连通。物料汇集室107内设有3个所述热介质导流装置109。所有所述热介质导流装置109的热介质导流入口10901均与热介质入口103连通。

[0131]

该系统还包括除尘系统4,热介质出口104通过热介质排出管道l2连通至除尘系统4。

[0132]

实施例9

[0133]

重复实施例8,只是块矿储料仓1上的块矿进料口102处设有第一水分检测装置301。

[0134]

块矿储料仓1的块矿出料口103处设有第二水分检测装置302。

[0135]

实施例10

[0136]

一种基于分布板角度调整的块矿预处理方法,该方法包括以下步骤:

[0137]

1)将待处理的块矿输送至块矿储料仓1,向块矿储料仓1内通入热介质;

[0138]

2)块矿穿过块矿储料仓1内的各层分布板101与自下而上的热介质均匀接触,进行气固热交换,得到干燥的块矿。

[0139]

实施例11

[0140]

一种基于分布板角度调整的块矿预处理方法,该方法包括以下步骤:

[0141]

1)将待处理的块矿输送至块矿储料仓1,向块矿储料仓1内通入热介质;

[0142]

2)块矿穿过块矿储料仓1内的热介质通道108及各层分布板101,与自下而上的热介质均匀接触,进行气固热交换;同时,块矿上附着的粉末经由各层分布板101的筛板10101上的筛孔1010101进入粉末下料通道,然后由各层的粉末排料口10104排出;进而得到干燥的大粒径块矿。

[0143]

实施例12

[0144]

一种基于分布板角度调整的块矿预处理方法,该方法包括以下步骤:

[0145]

a)在待处理的块矿输送至块矿储料仓1之前,先采用热介质对块矿储料仓1进行烘炉处理,热介质对块矿储料仓1进行预热;

[0146]

1)将待处理的块矿输送至块矿储料仓1,向块矿储料仓1内通入热介质;

[0147]

2)块矿穿过块矿储料仓1内的热介质通道108及各层分布板101,与自下而上的热

介质均匀接触,进行气固热交换;同时,块矿上附着的粉末经由各层分布板101的筛板10101上的筛孔1010101进入粉末下料通道,然后由各层的粉末排料口10104排出;进而得到干燥的大粒径块矿。

[0148]

实施例13

[0149]

一种基于分布板角度调整的块矿预处理方法,该方法包括以下步骤:

[0150]

1)将待处理的块矿输送至块矿储料仓1,向块矿储料仓1内通入热介质;

[0151]

2)块矿穿过块矿储料仓1内的热介质通道108及各层分布板101,与自下而上的热介质均匀接触,进行气固热交换;同时,块矿上附着的粉末经由各层分布板101的筛板10101上的筛孔1010101进入粉末下料通道,然后由各层的粉末排料口10104排出;进而得到干燥的大粒径块矿;

[0152]

3)热介质在块矿储料仓1内与块矿进行热交换后,从块矿储料仓1排出,排出的热介质输送至除尘系统4;

[0153]

4)将经过干燥和筛分处理后得到的干燥的大粒径块矿输送至高炉2。

[0154]

实施例14

[0155]

如图9所示,一种基于分布板角度调整的块矿预处理方法,该方法包括以下步骤:

[0156]

1)将待处理的块矿输送至块矿储料仓1,向块矿储料仓1内通入热介质;

[0157]

2)块矿穿过块矿储料仓1内的热介质通道108及各层分布板101,与自下而上的热介质均匀接触,进行气固热交换;同时,块矿上附着的粉末经由各层分布板101的筛板10101上的筛孔1010101进入粉末下料通道,然后由各层的粉末排料口10104排出;进而得到干燥的大粒径块矿;

[0158]

在块矿储料仓1的块矿进料口102处设有第一水分检测装置301;通过第一水分检测装置301检测进入块矿储料仓1的待处理铁矿块矿中的水分含量,记为w0,%;根据高炉条件需要,设定进入高炉中块矿的含水率上限为w

max

,%;计算铁矿块矿在块矿储料仓1内的停留时间t,h;

[0159]

其中:v

介

为热介质的流速,m/s;t

介

为热介质进入块矿储料仓1时的温度,℃;k1为停留时间调节常数,取值为0.1;在热介质的流速为v

介

、热介质进入块矿储料仓1时的温度为t

介

的条件下,通过设置在筛板10101与块矿储料仓1侧壁连接处的角度调节装置10103调节筛板10101与块矿储料仓1侧壁之间的夹角,使得铁矿块矿在块矿储料仓1中的停留时间为t,进而控制从块矿储料仓1的块矿出料口103排出的颗粒状的铁矿块矿中水分含量低于w

max

。

[0160]

实施例15

[0161]

如图10所示,一种基于分布板角度调整的块矿预处理方法,该方法包括以下步骤:

[0162]

1)将待处理的块矿输送至块矿储料仓1,向块矿储料仓1内通入热介质;

[0163]

2)块矿穿过块矿储料仓1内的热介质通道108及各层分布板101,与自下而上的热介质均匀接触,进行气固热交换;同时,块矿上附着的粉末经由各层分布板101的筛板10101上的筛孔1010101进入粉末下料通道,然后由各层的粉末排料口10104排出;进而得到干燥的大粒径块矿;

[0164]

在块状储料仓1的块矿进料口102处设有第一水分检测装置301,设定筛板10101与

块矿储料仓1的侧壁之间的初始夹角为θ0,

°

;第一水分检测装置301检测进入块矿储料仓1的块矿内的水分含量,记为x1;根据高炉条件需要,设定进入高炉中块矿的含水率上限为w

max

,%;判断x1与w

max

的大小,通过设置在筛板10101与块矿储料仓1侧壁连接处的角度调节装置10103调节筛板10101与块矿储料仓1侧壁之间的实时夹角θ1,

°

;其具体为:

[0165]

当x1≤w

max

时,停止向块矿储料仓1内输送热介质;

[0166]

当x1≥10%时,θ1=[1+k2·

(x

1-10%)]

×

θ0;

[0167]

当10%>x1>6%时,θ1=θ0;

[0168]

当w

max

<x1≤6%时,θ1=[1-k3·

(6%-x1)]

×

θ0;

[0169]

其中,k2、k3为夹角调节系数,k2的取值为6,k3的取值范围为3;w

max

=4%;实时检测x1的大小,并通过角度调节装置10103调节筛板10101与块矿储料仓1侧壁之间的实时夹角为θ1,热介质在块矿储料仓1内对块矿进行干燥处理,使得进入高炉前块矿的含水率低于w

max

。

[0170]

实施例16

[0171]

如图11所示,一种基于分布板角度调整的块矿预处理方法,该方法包括以下步骤:

[0172]

1)将待处理的块矿输送至块矿储料仓1,向块矿储料仓1内通入热介质;

[0173]

2)块矿穿过块矿储料仓1内的热介质通道108及各层分布板101,与自下而上的热介质均匀接触,进行气固热交换;同时,块矿上附着的粉末经由各层分布板101的筛板10101上的筛孔1010101进入粉末下料通道,然后由各层的粉末排料口10104排出;进而得到干燥的大粒径块矿;

[0174]

在块矿储料仓1的块矿出料口处设有第二水分检测装置302,设定筛板10101与块矿储料仓1侧壁之间的初始夹角为θ0,

°

;第二水分检测装置302检测块矿储料仓1排出块矿内的水分含量,记为x2;根据高炉条件需要,设定进入高炉中块矿的含水率上限为w

max

,%;判断x2与w

max

的大小,通过设置在筛板10101与块矿储料仓1侧壁连接处的角度调节装置10103调节筛板10101与块矿储料仓1侧壁之间的实时夹角θ2,

°

;其具体为:

[0175]

当x2≥w

max

时,θ2=[1+k4·

(x

2-w

max

)]

×

θ0;

[0176]

当50%w

max

<x2<w

max

时,θ2=θ0;

[0177]

当x2≤50%w

max

时,

[0178]

其中,k4、k5为夹角调节系数,k4的取值为4,k5的取值为3;w

max

=4%;实时检测x2的大小,并通过角度调节装置10103调节筛板10101与块矿储料仓1侧壁之间的实时夹角为θ2,热介质在块矿储料仓1内对块矿进行干燥处理,使得进入高炉前块矿的含水率低于w

max

。

[0179]

实施例17

[0180]

重复实施例14,只是所述热介质为烧结环冷机热废气。所述热介质进入块矿储料仓1的温度为180℃。

[0181]

实施例18

[0182]

重复实施例15,只是所述热介质为高炉热风炉废气。所述热介质进入块矿储料仓1的温度为150℃。

[0183]

实施例19

[0184]

重复实施例16,只是所述热介质为焦炉煤气/高炉煤气/转炉煤气燃烧释放的热

源。

[0185]

实施例20

[0186]

重复实施例19,只是热介质进入块矿储料仓1的气流速度为0.25m/s。

[0187]

实施例21

[0188]

重复实施例20,只是块矿在块矿储料仓1内的停留时间为1h。

[0189]

实施例22

[0190]

重复实施例21,只是所述大粒径的块矿的粒径大于8mm。

[0191]

应用实施例1

[0192]

将实施例14所述的方法用于湛江某钢铁冶炼厂,第一水分检测装置301检测进入块矿储料仓1的待处理铁矿块矿中的水分含量,为13%;根据高炉条件需要,设定进入高炉中块矿的含水率上限为4%;热介质的流速v

介

,为0.15m/s;热介质进入块矿储料仓1时的温度t

介

,为185℃;停留时间调节常数k1,为0.1;计算铁矿块矿在块矿储料仓1内的停留时间t,h;

[0193][0194]

通过设置在筛板10101与块矿储料仓1侧壁连接处的角度调节装置10103调节筛板10101与块矿储料仓1侧壁之间的夹角,使得铁矿块矿在块矿储料仓1中的停留时间t为2.6h,进而控制从块矿储料仓1的块矿出料口103排出的颗粒状的铁矿块矿中水分含量低于4%。

[0195]

应用实施例2

[0196]

将实施例14所述的方法用于湛江某钢铁冶炼厂,第一水分检测装置301检测进入块矿储料仓1的待处理铁矿块矿中的水分含量,为10%;根据高炉条件需要,设定进入高炉中块矿的含水率上限为4%;热介质的流速v

介

,为0.2m/s;热介质进入块矿储料仓1时的温度t

介

,为190℃;停留时间调节常数k1,为0.1;计算铁矿块矿在块矿储料仓1内的停留时间t,h;

[0197][0198]

通过设置在筛板10101与块矿储料仓1侧壁连接处的角度调节装置10103调节筛板10101与块矿储料仓1侧壁之间的夹角,使得铁矿块矿在块矿储料仓1中的停留时间t为1.32h,进而控制从块矿储料仓1的块矿出料口103排出的颗粒状的铁矿块矿中水分含量低于4%。

[0199]

应用实施例3

[0200]

将实施例15所述的方法用于湛江某钢铁冶炼厂,在块状储料仓1的块矿进料口102处设有第一水分检测装置301,设定筛板10101与块矿储料仓1的侧壁之间的初始夹角为θ0为40

°

;第一水分检测装置301检测进入块矿储料仓1的块矿内的水分含量x1为12%;根据高炉条件需要,设定进入高炉中块矿的含水率上限w

max

为4%;k2的取值为6;判断x1与w

max

的大小,通过设置在筛板10101与块矿储料仓1侧壁连接处的角度调节装置10103调节筛板10101与块矿储料仓1侧壁之间的实时夹角为θ1,

°

:

[0201]

由于x1≥10%,θ1=[1+k2·

(x

1-10%)]

×

θ0=44.8

°

;

[0202]

实时检测x1的大小,并通过角度调节装置10103调节筛板10101与块矿储料仓1侧壁之间的实时夹角为44.8

°

,热介质在块矿储料仓1内对块矿进行干燥处理,使得进入高炉前块矿的含水率低于w

max

。

[0203]

应用实施例4

[0204]

将实施例15所述的方法用于湛江某钢铁冶炼厂,在块状储料仓1的块矿进料口102处设有第一水分检测装置301,设定筛板10101与块矿储料仓1的侧壁之间的初始夹角θ0为50

°

;第一水分检测装置301检测进入块矿储料仓1的块矿内的水分含量x1为7%;根据高炉条件需要,设定进入高炉中块矿的含水率上限w

max

为%;判断x1与w

max

的大小,通过设置在筛板10101与块矿储料仓1侧壁连接处的角度调节装置10103调节筛板10101与块矿储料仓1侧壁之间的实时夹角θ1,

°

:

[0205]

由于10%>x1>6%,θ1=θ0;

[0206]

保持筛板10101与块矿储料仓1侧壁之间的实时夹角为50

°

,使得进入高炉前块矿的含水率低于w

max

。

[0207]

应用实施例5

[0208]

将实施例16所述的方法用于湛江某钢铁冶炼厂,在块矿储料仓1的块矿出料口处设有第二水分检测装置302,设定筛板10101与块矿储料仓1侧壁之间的初始夹角θ0为60

°

;第二水分检测装置302检测块矿储料仓1排出块矿内的水分含量x2为1.5%;根据高炉条件需要,设定进入高炉中块矿的含水率上限w

max

为4%,k5的取值为3;判断x2与w

max

的大小,通过设置在筛板10101与块矿储料仓1侧壁连接处的角度调节装置10103调节筛板10101与块矿储料仓1侧壁之间的实时夹角θ2,

°

:

[0209]

由于x2≤50%w

max

,

[0210]

通过角度调节装置10103调节筛板10101与块矿储料仓1侧壁之间的实时夹角为59

°

,热介质在块矿储料仓1内对块矿进行干燥处理,使得进入高炉前块矿的含水率低于w

max

。

[0211]

应用实施例6

[0212]

将实施例16所述的方法用于湛江某钢铁冶炼厂,在块矿储料仓1的块矿出料口处设有第二水分检测装置302,设定筛板10101与块矿储料仓1侧壁之间的初始夹角θ0为30

°

;第二水分检测装置302检测块矿储料仓1排出块矿内的水分含量x2为9%;根据高炉条件需要,设定进入高炉中块矿的含水率上限w

max

为4%;k4的取值为4;判断x2与w

max

的大小,通过设置在筛板10101与块矿储料仓1侧壁连接处的角度调节装置10103调节筛板10101与块矿储料仓1侧壁之间的实时夹角θ2,

°

:

[0213]

由于x2≥w

max

,θ2=[1+k4·

(x

2-w

max

)]

×

θ0=36

°

;

[0214]

通过角度调节装置10103调节筛板10101与块矿储料仓1侧壁之间的实时夹角为36

°

,热介质在块矿储料仓1内对块矿进行干燥处理,使得进入高炉前块矿的含水率低于w

max

。

[0215]

采用本发明提供的基于分布板角度调整的块矿预处理系统,将经过预处理后得到的干燥的大粒径块矿输送至高炉,在添加至高炉的原料中,块矿的添加量可以增加至30%。由于块矿中的含铁量相对烧结矿、球团矿的含铁量较高,在高炉中增加经过预处理的块矿

添加量,经过高炉冶炼工序,得到的铁水产量可增加10-30%。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1