一种用于锅炉的高效节能翅片螺旋盘管的制作方法

1.本发明属于锅炉及热交换器技术领域,具体涉及一种用于锅炉的高效节能翅片螺旋盘管。

背景技术:

2.早在上世纪80年代左右,日本热交换器学家就在《热交换器设计手册》提出了螺旋管式热交换器的概念。螺旋管式热交换器与一般换热器相比,具有传热系数大、结构紧凑、易于清晰、容易维修和污垢热阻小等优点,逐渐被市场广泛使用。

3.翅片管式换热器是一种带翅片的管式换热器,是人们在改进管式换热面过程中最早也是最成功的发现之一,具有传热能力强和结构紧凑等优点。直至目前,翅片管仍是各种管式换热面强化传热方法中最广泛应用的一种。它不仅适用于单相流体的流动,且对相变换热也有很大的价值。

4.目前,这两项强化传热技术在热交换器和锅炉行业领域,少数公司仅应用其中一项技术,即采用光管螺旋布置作为换热管和采用翅片管列管布置;相比同时采用两项成熟技术,存在传热效率较低和产品体积较大的问题。

技术实现要素:

5.本发明的目的在于提供一种用于锅炉的高效节能翅片螺旋盘管,以解决上述背景技术中提出的问题。

6.为实现上述目的,本发明提供如下技术方案:一种用于锅炉的高效节能翅片螺旋盘管,包括承压基管及设置于承压基管外侧的稳置框体,

7.所述承压基管通过螺旋盘绕的方式制成,所述承压基管由内外两层组成,其外层采用顺时针螺旋布置而成,作为冷流体的进口,其内层采用逆时针螺旋布置而成,作为冷流体进行热交换后转化为热流体的出口,内外层采用串联的方式进行连接;

8.所述稳置框体也由内外两层组成,其外层为外撑架,其内层为内撑架。

9.较佳的,所述承压基管外层和内层的外壁上均等间距固定套有翅片,且所述承压基管首端和尾端的两组管口均设置于承压基管的上方。

10.较佳的,所述外撑架的两侧均竖向开设有多组等间距分布的调节竖槽,且每组所述调节竖槽内均插接有可升降的升降调板,每组所述升降调板朝向稳置框体中心的一侧均贴合在内撑架外侧面上。

11.较佳的,所述外撑架两侧的升降调板远离稳置框体中心的一侧均伸出至外撑架外部,外撑架外侧面的两边均对称焊接有两组上下分布的支撑基座,且所述外撑架一侧面的两组支撑基座之间转动连接有螺杆。

12.较佳的,所述螺杆上竖向等间距攻有多组片段螺纹,多组所述片段螺纹分别与多组升降调板伸出至外撑架外部的部分螺纹连接。

13.本发明的技术效果和优点:该用于锅炉的高效节能翅片螺旋盘管,通过螺旋盘绕

的方式制成,因此在需要传递的热量及传热过程的温差相同时,总传热系数越大,所需要的换热面积反而越小,从而减少了换热管长度;再加之翅片管从增加单位长度来增加换热面积,更进一步减少换热管的长度;对该螺旋盘管进行合理布置后,可减少产品的体积及产品其它的配件的材料,同时还具有优良的传热效率,制作的难度降低,提高了生产效率,减少了用户的占地成本及制造过程中的材料和人工成本;

14.通过手动转动两组手拨轮使两组螺杆运转,带动与两组螺杆螺纹连接的多组升降调板在多组调节竖槽内同时升高一定距离,使得每两层相邻的承压基管之间留出一定空隙,从而便于对其进行清洁,降低了清洁难度。

附图说明

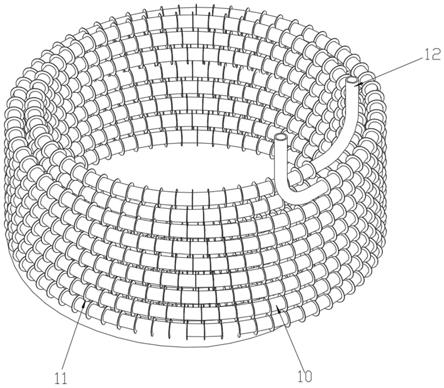

15.图1为本发明的承压基管的结构示意图;

16.图2为本发明的稳置框体的竖直剖面图;

17.图3为本发明的承压基管的竖直剖面图;

18.图4为本发明的承压基管的侧视图;

19.图5为本发明的承压基管和燃烧器工作时状态示意图。

20.图中:10、承压基管;11、翅片;12、管口;20、稳置框体;21、外撑架;22、内撑架;23、衔接块;24、调节竖槽;25、升降调板;26、支撑基座;27、螺杆;28、片段螺纹;29、手拨轮;30、燃烧器。

具体实施方式

21.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。

22.请参阅如图1

‑

图4所示的一种用于锅炉的高效节能翅片螺旋盘管,包括承压基管10及设置于承压基管10外侧的稳置框体20,

23.承压基管10采用激光焊制螺旋翅片管作为换热管原材料并通过螺旋盘绕制成,承压基管10由内外两层组成,其中,外层采用顺时针螺旋布置而成,作为冷流体的进口,内层采用逆时针螺旋布置而成,作为冷流体进行热交换后转化为热流体的出口,内外层采用串联的方式进行连接,从而组成冷流体在单管内流动;

24.稳置框体20也由内外两层组成,其中,外层为外撑架21,内层为内撑架22,通过对称设置于外撑架21内侧空间两边的衔接块23实现外撑架21与内撑架22的固定,

25.根据管内流体速度公式

26.v=q/(s

×

t)

27.可知:在相同流量条件下,管内流速v与横截面积s成反比,单管流体流动布置较翅片管列管布置的换热管内横截面积减少了几十倍,从而管内流速提高了几十倍;再由管内流体流动雷诺数公式

28.r

e

=ρ

×

v

×

d/λ

29.可得:管内雷诺数增加了几十倍;管内传热系数

30.h

i

∈r

e0.8

31.说明管内传热系数与管内雷诺数成正比,雷若数越大,管内传热系数越大;换热管

外带有翅片,减少了管外流体流动的横截面积,同理增加了管外雷诺数,增加了管外传热系数;最后根据热交换总传热系数公式

32.1/h

总

∈1/h

i

+1/h

o

33.得到:总的传热系数随着管内、管外传热系数的增加而增加;再由传热面积公式

34.s=q/(lin(δt1/δt2)

×

h

总

)

35.可知:在需要传热量相同及传热过程温差相同时,总传热系数越大,所需要的换热面积反而越小,从而减少了换热管长度,再加之翅片管从增加单位长度的换热面积,更进一步减少换热管的长度;

36.对该螺旋盘管进行合理布置后,可减少产品的体积及产品其它的配件的材料,制作的难度降低,提高了生产效率,减少了用户的占地成本及制造过程中的材料和人工成本。

37.如图1、图3和图4所示,于承压基管10外层和内层的外壁上均等间距固定套有翅片11,且承压基管10首端和尾端的两组管口12均设置于承压基管10的上方。

38.为了容纳和支撑承压基管10,如图2所示,于外撑架21的两侧均竖向开设有多组等间距分布的调节竖槽24,且于每组调节竖槽24内均插接有可升降的升降调板25,且每组升降调板25朝向稳置框体20中心的一侧均贴合在内撑架22外侧面上,并沿着内撑架22外侧面和调节竖槽24进行升降;如图3所示,承压基管10分为多层,每一层分别放置于一组升降调板25上方,且承压基管10位于外撑架21和内撑架22之间;

39.设置于外撑架21两侧的升降调板25远离稳置框体20中心的一侧均伸出至外撑架21外部,于外撑架21外侧面的两边均对称焊接有两组上下分布的支撑基座26,于外撑架21一侧面的两组支撑基座26之间转动连接有螺杆27;

40.于螺杆27上竖向等间距攻有多组片段螺纹28,该多组片段螺纹28分别与多组升降调板25伸出至外撑架21外部的部分螺纹连接,且于两组位于上方的支撑基座26顶端均转动连接有手拨轮29,且两组手拨轮29分别穿过两组支撑基座26并与两组螺杆27同轴连接;

41.如图5所示,在工作状态下,燃烧器30置于承压基管10内侧,且对称设置于锅炉的炉膛,将燃烧器30安装在承压基管10的周线上,其中承压基管10的内层作为水冷壁,因承压基管10的内外层左旋、内层每右旋交错布置,内外层同时吸收燃烧火焰部分的辐射能进行辐射传热,燃烧后产生的高温烟气向四周扩散并冲涮承压基管10进行对流传热,相比传统技术中的辐射传热管和对流传热管分开独立布置,该承压基管10同时吸收辐射热能和对流热能,大大提高总传热系数。

42.以上所述,仅为发明较佳的具体实施方式,但发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在发明揭露的技术范围内,根据发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1