一种造粒物料、小颗粒物料的干燥方法及装置与流程

1.本发明属于矿物加工、肥料加工、医药加工的干燥节能设备技术领域,特别涉及一种造粒物料、小颗粒物料的干燥方法及装置。

背景技术:

2.圆盘造粒广泛应用于矿物加工、肥料加工、医药加工领域,粉料在圆盘造粒机内喷水转动造成球状颗粒,经过干燥后得产品。在块状物料的干燥前,一般是经过破碎后再干燥,如膨润土的干燥。

3.在干燥环节中,造粒物料、小颗粒物料具有一定的流动性,这些物料的干燥基本是采用回转窑烘干设备,其次流化床烘干设备,其中回转窑的应用最广,占干燥设备的80%以上。

4.回转窑体积庞大,直接通常为1.6米~2.5米,长度为18米~30米不等。内设导流板,物料在回转窑里不断地翻滚和热风接触而得到换热。由于回转窑的截面积大,虽然经不断地翻滚,物料和热风接触的机会有限,换热不充分。如直径1.8米,长度18米的回转窑干燥膨润土猫砂时,如要求的水分是≤5%,回转窑的烟气出口温度达115℃,若出料端没吸入冷空气,则出口温度会更高;物料于回转窑内部不断翻滚,颗粒物料容易破裂并产生粉尘;回转窑出来产品的温度过高,热量无法回收利用;回转窑体积过大,热损失大。

5.流化床干燥设备是物料于流化床内被热风吹起,物料呈悬浮状态,干燥后物料变轻,然后从设于离花板一定距离的出料口出料。流化床干燥设备较回转窑干燥设备在热交换上有了进步,但由于破碎设备、造粒设备很难做到物料的粒径一致,粒径较小的物料存在来不及干燥就被排出的现象。同时,由于物料在设备内上下运动导致物料之间的相互摩擦而产生粉尘,产品质量难免受到影响。同样流化床内部无法设冷却设备,产品的热量无法回收利用。

6.无论是回转窑烘干还是流化床烘干,如果对粉尘要求严格的颗粒物料的产品,在包装前都需要另加产品的除尘设备。

技术实现要素:

7.本发明针对上述现有技术存在的不足,提供一种造粒物料、小颗粒物料的干燥方法及装置,采用分段干燥,提高冷、热空气和被干燥物料的接触、碰撞的几率,从而提高换热效率,能回收干燥后余热,实现物料在相对静态下进行干燥;干燥过程能避免高空下落而引起物料的破裂,保证产品不变形、无粉尘,保证产品质量;同时,实现降低热量损失,热量利用充分,维修率低,适合规模化的连续生产。本发明采用的技术方案如下:

8.一种造粒物料、小颗粒物料的干燥方法,物料从上而下分数段进行干燥,最底段为冷却段,其余为干燥段,段与段之间从上而下贯通,冷空气进入冷却段和物料进行换热变为热空气,热空气引入最顶段干燥段对物料进行干燥后外排;热风从冷却段的上方干燥段进入,对物料干燥后再引入上一干燥段对物料进行干燥,然后再引入上上干燥段对物料进行

干燥,如此类推,直到热风被引入次顶段干燥段对物料进行干燥后外排。

9.一种造粒物料、小颗粒物料的干燥装置,包括料斗、干燥腔和输送带,所述料斗的底部出口连接干燥腔的顶部入口,干燥腔的底部出口对应输送带;

10.所述干燥腔从上而下依次分为第1段、第2段、

……

、第n段,n为大于3的自然数,每一段的两外侧均分别对称地连通两个气体分布室;

11.对应第n段一侧的气体分布室管道连接冷空气供应源,对应第n段另一侧的气体分布室管道连接对应第1段一侧的气体分布室,对应第1段另一侧的气体分布室通过管道连接外部的布袋除尘器;

12.对应第n

‑

1段一侧的气体分布室通过管道连接热风供应源,对应第n

‑

1段另一侧的气体分布室与对应第n

‑

2段一侧的气体分布室通过管道连接,对应第n

‑

2段另一侧的气体分布室与对应第n

‑

3段一侧的气体分布室通过管道连接,如此类推,直到对应第2段一侧的气体分布室管道连接外部的布袋除尘器。

13.所述的干燥装置为立式扁形。

14.所述第1段至第n

‑

1段均分别在各自的下部设置多个锥形斗。

15.所述气体分布室的下方管道连接一个排粉阀。

16.所述气体分布室通过分布室花孔板与干燥腔分隔,所述分布室花孔板上开设多个锥度孔,所述锥度孔的小孔朝向干燥腔,大孔朝向气体分布室,小孔的孔径比物料的粒径小。

17.与现有的技术相比,本发明具有以下的有益效果:

18.1、物料干燥分数段干燥,提高冷、热空气和被干燥物料的接触、碰撞的几率,从而提高热交换效率。在出口温度为70℃的情况下物料含水率能达到≤3%,从而达到节省能耗的目的。

19.2、物料于干燥过程随着水分的不断蒸发,物料硬度不断提高,于干燥过程物料不会被压而变形;同时,物料之间的运动速度缓慢,由于物料之间的摩擦产生的粉尘极少;更不会象回转窑通过不断的翻滚导致颗粒破裂的现象。

20.3、本发明装置在产品的干燥过程同时实现产品的除尘过程,产品中的粉尘在干燥过程中被热风带出,产品包装前无需另加除尘设备,产品达到无尘级。

21.4、本发明装置的最后一段为冷却段,热能用于第1干燥段的干燥,热量利用充分,干燥能耗低。

22.5、本发明装置的各干燥段没有传动装置,维修率降低;同时,降低电耗。

23.6、本发明装置的占地面积小,制作成本低,和回转窑、流化床相比,成本费用降低60%以上。

附图说明

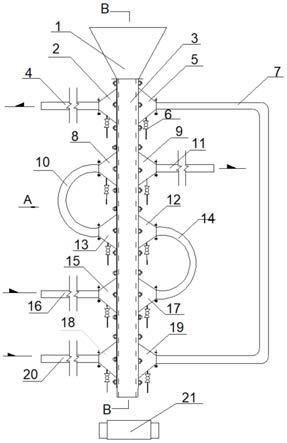

24.图1是本发明的结构示意图;

25.图2是图1的a向视图;

26.图3是图1的b

‑

b断面示意图。

27.图中:1

‑

料斗,2

‑

第一段干燥出口气体分布室,3

‑

干燥腔,4

‑

换热空气干燥出口管,5

‑

第一段干燥进口气体分布室,6

‑

排粉阀,7

‑

换热热风管,8

‑

第二段干燥进口气体分布室,

9

‑

第二段干燥出口气体分布室,10

‑

第一热风环管,11

‑

干燥烟气出口管,12

‑

第三段干燥进口气体分布室,13

‑

第三段干燥出口气体分布室,14

‑

第二热风环管,15

‑

第四段干燥进口气体分布室,16

‑

热风进口管,17

‑

第四段干燥出口气体分布室,18

‑

冷空气进口气体分布室,19

‑

热空气出口气体分布室,20

‑

冷空气进口管,21

‑

输送带,22

‑

气体分布室花孔板,23

‑

锥形斗。

具体实施方式

28.下面结合附图和具体的实施方式对本发明的技术方案做详细说明,但不构成对本发明要求保护范围的限制。

29.如图1、2、3所示,本发明一种造粒物料、小颗粒物料的干燥装置,为立式扁形装置;顶部为料斗1,料斗1底部的出口连接干燥腔3的顶部入口,干燥腔3的底部出口对应输送带21。

30.干燥腔3从上而下分为第1干燥段、第2干燥段、第3干燥段、第4干燥段和冷却段;第1干燥段上部的两外侧分别对称地连通第一段干燥出口气体分布室2和第一段干燥进口气体分布室5;第2干燥段上部的两外侧分别对称地连通第二段干燥进口气体分布室8和第二段干燥出口气体分布室9;第3干燥段上部的两外侧分别对称地连通第三段干燥出口气体分布室13和第三段干燥进口气体分布室12;第4干燥段上部的两外侧分别对称地连通第四段干燥进口气体分布室15和第四段干燥出口气体分布室17;冷却段上部的两外侧分别对称地连通冷空气进口气体分布室18和热空气出口气体分布室19。

31.第一段干燥出口气体分布室2通过换热空气干燥出口管4连接外部的布袋除尘器,布袋除尘器连接引风机,第一段干燥进口气体分布室5通过换热热风管7连通热空气出口气体分布室19;第二段干燥进口气体分布室8通过第一热风环管10连通第三段干燥出口气体分布室13,第二段干燥出口气体分布室9连接干燥烟气出口管11,干燥烟气出口管11连接外部的布袋除尘器,布袋除尘器连接引风机;第三段干燥进口气体分布室12通过第二热风环管14连通第四段干燥出口气体分布室17;第四段干燥进口气体分布室15通过热风进口管16连接热风炉的热风出口;冷空气进口气体分布室18连接冷空气进口管20;上述所有的气体分布室下方均分别管道连接一个排粉阀6。

32.为了利于被干燥物料的重新分布和防止各干燥段之间的窜风,第1至第4干燥段分别在各自的下部设置多个锥形斗23,且上述所有的气体分布室均各设分布室花孔板22与干燥腔3分隔,分布室花孔板22上开设多个锥度孔,锥度孔的小孔朝向干燥腔3,大孔朝向气体分布室,且小孔的孔径比物料的粒径小。

33.干燥腔3内部不设传动装置,通过物料自身的重力和位于输送带21的运动而带动整个物料的往下运动,并控制出料速度。

34.本实施例对造粒后半干的膨润土猫砂进行干燥,猫砂粒径为2mm~4mm,布袋除尘器规格为64

‑

5,风机选用9

‑

19

‑

12d高压风机。本实施例对半干猫砂进行干燥的原因是:造粒后猫砂水分含量为30%,猫砂的硬度不够,料位高容易压坏变形。

35.本实施例干燥装置的规格为:干燥腔3总高7.0米,宽1.5米,厚度0.14米;分布室花板长

×

宽=1.5米

×

1.0米,分布室花孔板22的孔径1.8mm。

36.采用本实施例干燥装置的工作流程如下:

37.1、本实施例的热风供应源为热风炉,热风炉燃烧正常后启动布袋除尘器、引风机。

38.2、当干燥烟气出口管11的出口温度达70℃时,启动圆盘造粒机,调节输送带21的运行速度,本装置便处于正常的工作状态。

39.3、造粒后猫砂从料斗1进行干燥腔3,同时冷空气由冷空气进口管20进入冷空气进口气体分布室18,经冷空气进口气体分布室18的分布室花孔板22进入对应的冷却段和热物料进行热交换,物料得到冷却,冷空气变为热空气,热空气依次经热空气出口气体分布室19、换热热风管7、第一段干燥进口气体分布室5引入第1干燥段对物料进行干燥,干燥后热空气温度下降,经第一段干燥出口气体分布室2从换热空气干燥出口管4排入布袋除尘器,再由引风机外排。

40.4、第2步骤的热风炉出来的热风从热风进口管16进入第四段干燥进口气体分布室15,再经第四段干燥气体进口分布室15进入第4干燥段对物料进行干燥,随后热风依次进入第四段干燥气体出口分布室17、第二热风环管14、第三段干燥气体进口分布室12进入第3干燥段对物料进行干燥,经第3干燥段后的气体再依次进入第三段干燥气体出口分布室13、第一热风环管10、第二段干燥气体进口分布室8进入第2干燥段对物料进行干燥,经第2干燥段后的气体进入第二段干燥气体出口分布室9后通过干燥烟气出口管11排入布袋除尘器,再经引风机外排。

41.5、第1步骤的猫砂经料斗1从上至下进入各干燥段,各干燥段均分别设锥形斗23,物料经锥度斗23重新得到分布,物料进入冷却段按第3步骤进行冷却后从干燥腔3排出经输送带21送至储罐。

42.本实施例对造粒后猫砂干燥后的产品:

43.1、烟气出口温度为70℃时,产品猫砂的水分为2.84%。

44.2、产品猫砂颗粒完整,无变形现象。

45.3、产品猫砂无粉尘,产品达到无尘级,产品无需除尘。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1