一种反应堆用镓热管及换热装置

1.本发明属于包括核能在内的能源领域以及机械设备领域,具体涉及到一种高效传热的镓热管。

背景技术:

2.自从 gaugler提出热管的工作原理,热管经过了几十年的发展,衍生出了各种类型,但是从最基本的角度看,热管仍然是一种将沸腾和冷凝有机结合的高效传热元件在热管快速发展的这几十年里,各种工况要求促进了对热管原理的深入研究和新结构的设计开发,衍生出了热虹吸管、往复热管、脉动热管、回路热管、旋转热管、微型热管可变导热管、高温热管等不同类型的热管。

3.热管根据温度分类为低温热管 (

‑

270℃~0℃)、常温热管(0℃~200℃)、中温热管 (200℃~1000℃) 和高温热管 (1000℃以上)。自 1963年grower等成功研制出高温热管以来,大批科研工作者开始从事高温热管研究。最近的几十年,众多科研工作者对高温热管进行了大量的实验和理论研究,使其体系逐渐完善,被广泛应用在航天、能源、电子和化工等领域。高温热管工质主要为锂、钠、钾等碱性金属,因此高温热管也被称为碱金属热管。但是并未应用镓作为工质。

4.镓,在29.76℃时变为银白色液体。液态镓很容易过冷即冷却至0℃而不固化,纯液态镓有显著的过冷的趋势。沸点很高,在大约1500℃时有很低的蒸汽压。纯镓及低熔合金可作核反应的热交换介质。尽管镓独特的性能可能会应用于很多方面,但是目前它的工业应用还很少。

5.在计算机领域如cpu散热有所应用,但无论台式还是笔记本,一般来说,正常工作温度范围不高于85℃,属于常温换热的范畴,且这些镓介质大多用于计算机领域,是非热管换热形式;有些汞、锌、镓等液态金属多介质热管用于1800℃

‑

2300℃范围,温度过高,不适合反应堆内中子物理及化学环境的特性,不适用于小型反应堆在内的核能领域。

6.核反应堆中传热复杂,常规热管工作过程中仅包含液-气相变及其逆向相变,且所受的热负荷往往是恒定的,而在热管应用场合所面临的工作温度区域范围非常宽,尤其是在复杂交变高热流密度热负荷场下,其工作过程除了包含上述普通热管的所有相变过程,往往还包括固-液相变及其逆向相变,比普通热管的工作过程要复杂得多。镓热管小堆在空间核反应堆冷却、边远地区、深海等方面具有广阔的应用前景。

技术实现要素:

7.本发明所要解决的技术问题是提出了一种采用镓为基础工质的增加热管换热能力的镓热管及换热装置。

8.镓30℃的时候为液体,液体范围比较宽,可以用于做常温的,缺点就是沸点比较高,不太容易实现常温下的蒸发。本发明一方面通过控制真空度,另一方面加入纳米颗粒和另一种工质。纳米颗粒由于尺寸的急剧降低,导致沸点急剧下降,另外也可起到强化换热的

作用;另一工质可采用低沸点的工质或易气化的工质,加入低沸点的工质,使得平均沸点下降。容易气化的工质,作为热管中换热的混合工质,比如氟利昂或水或者其他的工质。综合和更好地利用镓作为一个高效导热且流动的介质来传递热量。

9.为解决上述技术问题,本发明采用的技术方案是:一种反应堆用镓热管,包括管体;所述管体的一端为冷凝段,管体的另一端为蒸发段,在冷凝段与蒸发段之间的绝热段;其特征在于:在所述管体内设置有吸液芯以及填充在管体内的并在管体内循环流动的镓工质。

10.所述镓工质为单质镓,或向单质镓中加入纳米颗粒。如金属颗粒和碳颗粒等,以增强换热能力。

11.所述常温热管和中温热管中,加入相关工质按照一定比例进行混合,以达到相关温度需求。如常温中加入比例为20%

‑

70%的r600a、r600、r

‑

123、水等;中温中加入比例为20%

‑

60%钠、钾、锌、汞等。具体比例根据实际所需进行调整。

12.所述常温热管冷凝段管道内径为20mm~30mm,绝热管管道内径为22mm~32mm,长度为200mm~400mm。其中蒸发端和冷凝端长度分别为 300mm~600mm、200~400mm。壁厚为4mm~8mm。绝热套管厚度为5mm~9mm;管体的管壁厚度为4mm~8mm。

13.中温热管冷凝段管道内径为25mm~35mm,绝热管管道内径为27mm~37mm,长度为250mm~450mm。其中蒸发端和冷凝端长度分别为 350mm~650mm、250~450mm。壁厚为5mm~10mm。绝热套管厚度为6mm~12mm;管体的管壁厚度为4mm~8mm。

14.高温热管冷凝段管道内径为30mm~40mm,绝热管管道内径为32mm~42mm,长度为300mm~500mm。其中蒸发端和冷凝端长度分别为 400mm~700mm、300~500mm。壁厚为6mm~12mm。绝热套管厚度为7mm~15mm;管体的管壁厚度为4mm~8mm。

15.所述绝热段和冷凝段为直管,所述管体的横截面为圆形或者方形或者正三角形、环形等;绝热段管道内径大于蒸发段和冷凝端内径。绝热段管道内径大于蒸发段和冷凝端内径,可使相变后的气态工质在从蒸发段流向冷凝段时具有变化的流速,提高热量的转移。所述管体的绝热段设置有一包裹所述管体的绝热套管,两管之间抽真空。绝热套管使得工质在绝热段散热减少。

16.所述蒸发段为渐缩渐扩的变截面结构,且变截面结构的所述蒸发段截面最小处的切线与截面最大处的距离h为2mm~6mm。所述疏水表面的接触角θ>150

°

。

17.所述管体的蒸发段外表面利用纳米涂层材料,以及蒸发段渐缩渐扩表面共同作用形成莲花效应设置成疏水表面。纳米涂层材料为si、zr、al、ti、tio2等。可使得热管蒸发段管外高温气体遇冷快速凝结,由于表面张力的作用形成水珠,产生换热效果更好的珠状凝结。

18.所述管体内表面管道采用尖角或圆角凸起。凸起高度为2mm~4mm。材料为铜、石墨烯、haynes230、gh2747等。

19.所述管体采用haynes230、06cr17ni12mo2为管壳材料,石墨烯特殊的物理结构为其带来了优良的导热性。haynes230合金是一种镍铬钨钼合金,兼具优良的高温强度,抗氧化性能,超长时间的热稳定性和良好的可加工性能。

20.所述吸液芯为金属纤维复合吸液芯液芯、微槽吸液芯、轴向槽道式管芯等。

21.所述装置镓工质在高温热管内流动;镓和沸点满足相关温度范围的工质,例如水

或氟利昂等在常温热管和中温热管中流动,和管外循环介质,如水,空气,超临界水、液态金属等的流动,两者的流动可以进行同方向的顺流或者反方向的逆流或者叉流。可以强迫循环也可以自然循环。

22.所述镓热管可以垂直方式以对称平行或梅花状布置,以更好和更均匀导出堆芯热量。

23.所述介质为镓工质,选择不同的管体材质及布置方式,其工作温度范围为:30℃~200℃的常温热管;200℃~1000℃的中温热管;以及1000℃以上的高温热管。高温热管中的镓工质为单质镓。常温及中温热管,则采用单质镓中添加水或其他工质。三种热管中均可加入纳米颗粒。

24.所述热管为镓工质常温热管,管内真空度为20 torr~25torr,管材使用石墨烯,石墨烯特殊的物理结构为其带来了优良的导热性。适用于普通压水堆(工作温度150℃左右)中特别是同类小型或微堆中,管内镓介质的自然循环与管外水进行热交换。

25.所述热管为镓工质中温热管,管内真空度为10torr~15 torr,管材使用石墨烯,同样向镓工质中加入一定量的金属纳米颗粒。适用于超临界水堆中(工作温度400℃左右)特别是同类小型或微堆中,管内镓介质的自然循环与管外超临界水进行热交换。

26.所述热管为镓工质高温热管,管内真空度为5 torr~8 torr,管材选用haynes230,兼具优良的高温强度,抗氧化性能,超长时间的热稳定性和良好的可加工性能。适用于高温气冷堆中(工作温度1000℃左右)特别是同类小型或微堆中,管内镓介质的自然循环与管高温氦气进行热交换。

27.与现有技术相比,本发明的有益效果是:本发明热管采用镓工质,镓的宽温度范围使它可以用于小堆能源行业,简单方便和高效。热管的使用极大提高了系统的冷却能力和安全性能。作为替换管壳式换热器的替代产品,可以实现高效和非能动传热的效果,也可减少管道环节,建设一体化堆系统,更好保障反应堆安全。本发明镓热管可以应用于移动式核反应堆、综合能源系统、深海、军民融合等广泛领域。

28.向镓工质中加入一定量的金属纳米颗粒或低沸点的工质,导致沸点急剧下降,也强化换热。适用于普通压水堆(工作温度150℃左右)中特别是同类小型或微堆中,管内镓介质的自然循环与管外水进行热交换。

附图说明

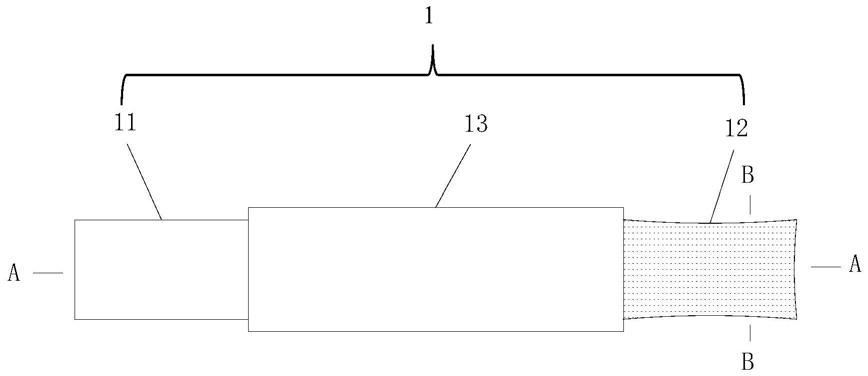

29.图1是本发明的结构示意图;图2是图1的a

‑

a剖面图;图3是图1的b

‑

b剖面图;图4是蒸发段的横向截面示意图;图5是蒸发段疏水表面与水珠的接触示意图;图中:1、管体;11

‑

冷凝段;12

‑

蒸发段;13

‑

绝热段;2、吸液芯;3、管壁; 4

‑

绝热套管;5

‑

纳米涂层;6

‑

液滴;7

‑

热管内气体流动方向;8

‑

热管内液体流动方向。

具体实施方式

30.下面结合附图和具体实施方式对本发明做进一步说明。

31.本发明镓热管结构如图1所示。包括管体1、设置在管体内的吸液芯2以及填充在管体内的并在管体内循环流动的工质,高温工质为金属镓,常温及中温为金属镓及沸点满足相关温度范围的工质,例如水或氟利昂等。常温中加入50%

‑

70%的r600a、r600、r

‑

123等制冷剂;中温中加入40%

‑

60%钠,钾,锌、汞等其他第沸点金属。具体比例根据实际所需确定。

32.本发明热管的工质镓,在29.76℃时为液态。依据管外工质的类型与状态如水、超临界水和高温氦气等,因此,可以调整适用于工作温度范围为30℃~200℃的常温热管;200℃~1000℃的中温热管;以及1000℃以上的高温热管。

33.本发明的常温热管冷凝段管道内径为20mm~30mm,绝热管管道内径为22mm~32mm,长度为200mm~400mm。其中蒸发端和冷凝端长度分别为 300mm~600mm、200~400mm。壁厚为4mm~8mm。绝热套管厚度为5mm~9mm;管体的管壁厚度为4mm~8mm。

34.本发明的中温热管冷凝段管道内径为25mm~35mm,绝热管管道内径为27mm~37mm,长度为250mm~450mm。其中蒸发端和冷凝端长度分别为 350mm~650mm、250~450mm。壁厚为5mm~10mm。绝热套管厚度为6mm~12mm;管体的管壁厚度为4mm~8mm。

35.本发明的高温热管冷凝段管道内径为30mm~40mm,绝热管管道内径为32mm~42mm,长度为300mm~500mm。其中蒸发端和冷凝端长度分别为 400mm~700mm、300~500mm。壁厚为6mm~12mm。绝热套管厚度为7mm~15mm;管体的管壁厚度为4mm~8mm。

36.本发明的镓热管,蒸发段12与冷凝段11之间为直管,横截面为圆形或者方形或者正三角形、环形等。

37.本发明热管的蒸发段12采用内凹的方式,如图4所述,蒸发段12为回转体,内凹的深度h为2mm~6mm。

38.本发明热管的蒸发段的疏水表面采用纳米涂层构成,纳米涂层材料为si、zr、al、ti、tio2等。

39.本发明热管的管壁3采用haynes230、06cr17ni12mo2等为管壳材料。

40.本发明镓热管的吸液芯2为金属纤维复合吸液芯液芯、微槽吸液芯、轴向槽道式管芯等。可提供较大毛细力,并且减小回流液体压力损失,降低了倾角变化对热管启动性能的影响。本装置充液率在30%~80%左右。

41.本发明管内镓工质在热管内流动,或向其中加入纳米颗粒如金属颗粒和碳颗粒等,以增强换热能力。

42.本发明热管管外循环介质,如水,空气,液态金属,超临界co2等的流动。

43.本发明热管管内管外两者的流动可以进行同方向的顺流或者反方向的逆流或者叉流。可以是强迫循环,也可是自然循环。

44.本发明热管管体1的一端为冷凝段11,管体的另一端为蒸发段12,在冷凝段11与蒸发段12之间的绝热段13,绝热段13的管道内径大于蒸发段12和冷凝端11的管道内径。在管体的绝热段13设置有一包裹管壁3的绝热套管4;管体的蒸发段外表面设置成疏水表面。疏水表面的接触角θ>150

°

,方便在蒸发段壁面凝结成水珠。

45.本发明热管管外气体凝结状态如图5所示,在热管工作过程中,热管蒸发段12管外表面采用略微内凹的结构,且采用纳米材料涂层后使蒸发段1形成莲花效应,形成疏水表

面。管外高温气体遇冷(蒸发段温度较低,当管外壁面温度低于蒸汽饱和温度时凝结)凝结,由于表面张力的作用形成液滴6,产生的珠状凝结换热效果要比不疏水的膜状凝结好。

46.本发明的镓热管,当有热源加在热管的蒸发段12上时,高温热管蒸发段12内的液态工质镓吸收热量后温度不断升高,工质升高到相变点后发生相变,变成蒸气可以在管体1内从左至右,经过管道内表面凸起流过该装置;常温及中温热管通过高导热性的镓将热量及能够相变的水,实现热管后续的相变过程。其中,管道内表面凸起材料为铜、石墨烯、haynes230、gh2747等,可以发挥不同传热效果。

47.本发明的热管,蒸气运行到冷凝段11放出热量后冷凝为液态工质,冷凝段内的液态工质在吸液芯4产生的毛细驱动力的作用下回流到蒸发段12,开始新的循环,如此不断循环,从而高效地将热量从蒸发段12传递到冷凝段11。

48.本发明的热管,外部热量被由低温蒸发段12吸收,内部热量由冷凝段11排向管外。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1