烧结冷却余热微正压回收控制系统及方法与流程

1.本发明属于烧结技术领域,更具体地,本发明涉及一种烧结冷却余热微正压回收控制系统及方法。

背景技术:

2.余热资源属于二次能源,是一次能源或可燃物料转换后的产物,或是燃料燃烧过程中所发出的热量在完成某一工艺过程后所剩下的热量。

3.烧结冷却系统烟气余热回收装置采用主要回收烧结矿显热温度,冷却机废气温度的变化值是300℃~450℃,它在总热量中占了很大的比重。烧结工序中,由于烧结矿在烧结机上的燃烧状况各有差异,烧结废气和冷却中释放的废气温度要不一致。烧结矿燃烧不充分时,烧结释放的废气温度过高,燃烧激烈时,冷却环节释放的废气温度较低。温度波动幅度较大的主要原因是余热回收烟罩透过料层的风量变化,如透气性过好则通过的风量则大,非常不利于烧结剩余热量的回收再利用,同时这也是烧结剩余热量回收环节所要重点关注和化解的难题。

技术实现要素:

4.本发明提供一种烧结冷却余热微正压回收控制方法,旨在通过冷却风机的风量控制,使得余热回收烟罩处于微正压状态。

5.本发明是这样实现的,一种烧结冷却余热微正压回收控制系统,所述系统包括:

6.冷却设备,冷却设备上集成有冷却风机,冷却风机输出的冷却风和循环风机输出的循环烟气进入余热回收烟罩,通过余热回收烟罩手机后的循环烟气经锅炉进行热量回收,回收热量后的循环烟气进入循环风机;

7.在余热回收烟罩入口处设置的风量传感器ⅰ,在余热回收烟罩出口处设置的风量传感器ⅱ,在余热回收烟罩内设置的压力传感器,压力传感器、风量传感器ⅰ及风量传感器ⅱ与plc控制器通讯连接,plc控制器与冷却风机通讯连接;

8.风量传感器ⅰ用于检测余热回收烟罩入口处的烟量ⅰ,并发送至plc控制器,风量传感器ⅱ用于检测余热回收烟罩出口处的烟量ⅱ,并发送至plc控制器;压力传感器用于检测余热回收烟罩内部的气压值,并发送至plc控制器;plc控制器基于烟量ⅰ、烟量ⅱ和/或余热回收烟罩内部的气压值来调节冷却风机的风门开度或冷却风机频率,以使余热回收烟罩处于微正压状态。

9.进一步的,所述微正压是指余热回收烟罩内的压力值处于0~2kpa之间。

10.本发明是这样实现的,基于所述烧结冷却余热微正压回收控制系统的烧结冷却余热微正压回收控制方法具体如下:

11.实时监控余热回收烟罩的内部压力值p;

12.若压力值p为负压,则增大冷却风机的风门开度或者是增大风机的频率,直至余热回收烟罩处于微正压状态;

13.若压力值p处于正压,则减小冷却风机的风门开度或者是降低风机的频率,直至余热回收烟罩处于微正压状态。

14.进一步的,冷却风机的风门开度每次以设定的步长增大或减小,或者是冷却风机的频率每次以设定的步长增大或减小。

15.本发明是这样实现的,基于所述烧结冷却余热微正压回收控制系统的烧结冷却余热微正压回收控制方法具体如下:

16.实时检测余热回收烟罩入口处的烟量ⅰ及出口处的烟量ⅱ;

17.若余热回收烟罩料层透气性变差,透过料层的风量减少,若烟量ⅱ小于烟量ⅰ,则增大冷却风机的风门开度或者是增大风机的频率,直至余热回收烟罩处于微正压状态;

18.若烟量ⅱ大于或等于烟量ⅰ,则减小冷却风机的风门开度或者是降低风机的频率,直至余热回收烟罩处于微正压状态。

19.进一步的,冷却风机的风门开度每次以设定的步长增大或减小,或者是冷却风机的频率每次以设定的步长增大或减小。

20.本发明是这样实现的,基于所述烧结冷却余热微正压回收控制系统的烧结冷却余热微正压回收控制方法具体如下:

21.实时监测余热回收烟罩的内部压力值p及余热回收烟罩入口处的烟量ⅰ及出口处的烟量ⅱ;

22.若压力值p为负压,或烟量ⅱ小于烟量ⅰ,则增大冷却风机的风门开度或者增大风机的频率,,直至余热回收烟罩处于微正压状态;

23.若压力值p为正压,或烟量ⅱ大于或等于烟量ⅰ,则减小冷却风机的风门开度或是降低风机的频率,直至余热回收烟罩处于微正压状态。

24.进一步的,冷却风机的风门开度每次以设定的步长增大或减小,或者是冷却风机的频率每次以设定的步长增大或减小。

25.在本发明基于余热回收烟罩内的压力值和/或烟量来控制冷却风机的风门开度或频率,实现烧结冷却系统余热回收段烟罩内部压力维持在微正压,从而确保经过升温的高温烟气全部回收至余热锅炉,增加锅炉的蒸汽发生量。

附图说明

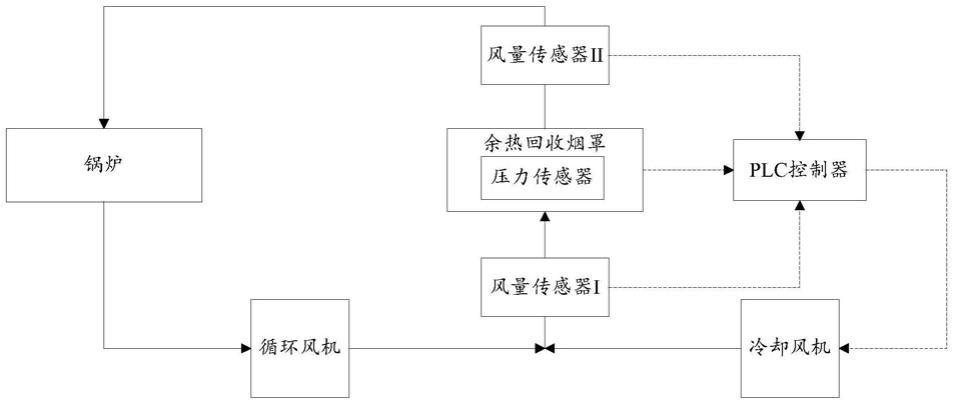

26.图1为本发明实施例提供的烧结冷却余热微正压回收控制系统。

具体实施方式

27.下面对照附图,通过对实施例的描述,对本发明的具体实施方式作进一步详细的说明,以帮助本领域的技术人员对本发明的发明构思、技术方案有更完整、准确和深入的理解。

28.图1为本发明实施例提供的烧结冷却余热微正压回收控制系统的结构示意图,为了便于说明,仅示出与本发明实施例相关的部分。该系统包括:

29.冷却设备,可以是带式冷却机或环冷机,冷却设备上集成有冷却风机,冷却风机输出的冷却风和循环风机输出的循环烟气一起进入余热回收烟罩,通过余热回收烟罩手机后的循环烟气经锅炉进行热量回收,回收热量后的循环烟气进入循环风机;

30.设于余热回收烟罩入口处的风量传感器ⅰ,设于余热回收烟罩出口处的风量传感器ⅱ,设于余热回收烟罩内的压力传感器,压力传感器、风量传感器ⅰ及风量传感器ⅱ与plc控制器通讯连接,plc控制器与冷却风机通讯连接;

31.其中,风量传感器ⅰ用于检测余热回收烟罩入口处的烟量ⅰ,并发送至 plc控制器,烟量ⅰ由两部分组成,一部分是循环风机出口处的循环烟量,另外一部分是冷却风机输出的冷却风量;风量传感器ⅱ用于检测余热回收烟罩出口处的烟量ⅱ,即进入锅炉用于热量回收的烟量ⅱ,并发送至plc控制器;压力传感器用于检测余热回收烟罩内部的气压值,并发送至plc控制器;plc控制器基于烟量ⅰ、烟量ⅱ和/或余热回收烟罩内部的气压值来调节冷却风机的风门开度或冷却风机频率,通过调节冷却风机输出的冷却风量,以使余热回收烟罩处于微正压状态,本发明实施例中的微正压是指余热回收烟罩内的压力值处于0~2kpa,余热回收烟罩处于微正压状态时,冷空气无法进入烟气系统,则能够提高余热的回收效率。

32.本发明实施例提一供的烧结冷却余热微正压回收控制方法具体包括如下步骤:

33.实时监控余热回收烟罩的内部压力值p;

34.若压力值p为负压,则增大冷却风机的风门开度或者是增大风机的频率,增大冷却风机输出的冷却风量,直至余热回收烟罩处于微正压状态;

35.若压力值p处于正压,此处的正压的压力值大于2kpa,则减小冷却风机的风门开度或者是降低风机的频率,减小冷却风机输出的冷却风量,直至余热回收烟罩处于微正压状态。

36.本发明实施例提二供的烧结冷却余热微正压回收控制方法具体包括如下步骤:

37.实时检测余热回收烟罩入口处的烟量ⅰ(余热回收烟罩入口处的烟量) 及出口处的烟量ⅱ(余热回收烟罩出口处的烟量);

38.若余热回收烟罩内烧结矿料层透气性变差,透过料层的风量减少,若烟量ⅱ小于烟量ⅰ,则增大冷却风机的风门开度或者是增大风机的频率,增大冷却风机输出的冷却风量,直至余热回收烟罩处于微正压状态;

39.若烟量ⅱ大于或等于烟量ⅰ,则减小冷却风机的风门开度或者是降低风机的频率,减小冷却风机输出的冷却风量,直至余热回收烟罩处于微正压状态。

40.本发明实施例提三供的烧结冷却余热微正压回收控制方法具体包括如下步骤:

41.实时监测余热回收烟罩的内部压力值p及余热回收烟罩入口处的烟量ⅰ及出口处的烟量ⅱ;

42.若压力值p为负压,或烟量ⅱ小于烟量ⅰ,则增大冷却风机的风门开度或者是增大风机的频率,增大冷却风机输出的冷却风量,直至余热回收烟罩处于微正压状态;

43.若压力值p为正压,或烟量ⅱ大于或等于烟量ⅰ,则减小冷却风机的风门开度或者是降低风机的频率,减小冷却风机输出的冷却风量,直至余热回收烟罩处于微正压状态。

44.在本发明实施例中,上述实施例一、实施例二及实施例三记载的冷却风机的风门开度每次以设定的步长进行增大或减小,或者是冷却风机的频率每次以设定的步长进行增大或减小,进而调节冷却风机输出的冷却风量。

45.在本发明基于余热回收烟罩内的压力值和/或烟量来控制冷却风机的风门开度或频率,实现烧结冷却系统余热回收段烟罩内部压力维持在微正压,从而确保经过升温的高温烟气全部回收至余热锅炉,增加锅炉的蒸汽发生量。

46.上面结合附图对本发明,进行了示例性描述,显然本发明具体实现并不受上述方式的限制,只要采用了本发明的方法构思和技术方案进行的各种非实质性的改进,或未经改进将本发明的构思和技术方案直接应用于其它场合的,均在本发明的保护范围之。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1