一种耐火纤维模块锚固件和耐火纤维模块的制作方法

1.本发明涉及窑炉用耐火纤维模块安装固定技术领域,尤其涉及一种耐火纤维模块锚固件、耐火纤维模块技术领域。

背景技术:

2.现有技术中,工业窑炉炉体内衬采用耐火纤维模块,耐火纤维模块通过锚固螺栓或锚固件与炉壳钢板固定排列,形成窑炉炉体耐火纤维衬里结构,用于窑炉保温。

3.公开号为cn 102425949 a的大面积耐火纤维模块安装方法发明专利,公开了一种耐火纤维模块及固定装置,耐火纤维模块是由耐火纤维毯通过折叠,两侧设有保护板,保护板与模块的面积相同,然后通过捆扎带捆扎制成;耐火纤维模块内设有预埋锚固件,锚固件上有安装孔,耐火纤维模块内还内置导向管,导向管与安装孔相对应。耐火纤维模块安装时,第一步要测量划线,以确认核对锚固螺栓的位置;第二步焊接锚固螺栓,焊前先用塑料套封住锚固螺栓丝扣部分,然后,将锚固螺栓与壳体的钢板垂直,锚固螺栓与壳体焊接固定;第三步安装纤维模块:步骤一,首先将金属导向筒穿插在纤维模块内置的导向管内;步骤二,再将相应的纤维模块拿起,以观察金属导向筒对准并括入锚固螺栓时推入纤维模块;步骤三,将锚固螺栓配套螺母放入纤维模块安装扳手,将纤维模块安装扳手括入纤维模块内置导向筒,用力旋紧螺母,并用于电筒检查螺母与锚固螺栓的配合情况;步骤四,待确认完全紧固后,取出导向筒,挤压纤维模块或填入耐火纤维,使中间缝隙闭合,并取出保护板,完成一个纤维模块的安装。将并列的多个耐火纤维模块完成安装后,形成窑炉炉体耐火纤维衬里结构,用于窑炉保温。该技术方案在实际耐火纤维模块生产、安装时存在以下问题:第一,在耐火纤维模块内预埋锚固件和导向管,并要求导向管与安装孔相对应的耐火纤维模块生产过程中,对锚固件和导向管的固定位置要求精度高,少有偏差,会导致锚固件和导向管在耐火纤维模块中位置偏移,与锚固螺栓的位置不能对应。第二,在施工过程中,不同安装人员在安装时用力程度不同,造成纤维模块安装松紧度不同,由于纤维模块在安装完毕时需要将导向孔封堵,无法检查螺母与锚固螺栓的配合情况。实际上,为了提高安装速度,安装人员甚至会出现不装配螺母的情况,造成纤维模块脱落,给后期窑炉使用带来风险。第三,对锚固螺栓的焊接位置要求精度也非常高,焊接的锚固螺栓垂直度也不易控制,少有偏差,就会造成纤维模块内锚固件上的安装孔与锚固螺栓不能对齐、配合,导致纤维模块安装失败,增加纤维模块的使用,造成纤维模块浪费,这部分浪费大约在10%以上。第四,当取出导向筒后,需要在纤维模块中填入耐火纤维,使中间缝隙闭合,增加了安装成本,并且如果填塞不牢固,易引起窜火烧坏锚固件,造成纤维模块脱落。第五,需要专用的纤维模块安装扳手等安装工具,第六,导向筒一般采用塑料等硬质材料制成,纤维模块安装完毕后,导向筒成为施工垃圾,污染环境。第七,整个安装过程要求安装精度高,安装步骤繁琐,施工难度大,安装成本高。

4.公开号为cn 209279670 u陶瓷纤维模块固定装置及陶瓷纤维整体模块,以及,公开号为cn 209689390u陶瓷纤维模块固定装置及陶瓷纤维整体模块的实用新型专利,公开

了两种耐火纤维模块,均是由耐火纤维毯通过折叠、挤压,制成纤维模块,模块内预设有锚固件,模块两侧设有保护板通过捆扎带捆扎制成,由耐火纤维毯通过折叠、挤压,获得的模块密度比较高的纤维模块,在安装后,抽掉捆扎带,纤维模块会自行膨胀,相邻模块间相互挤压,形成窑炉炉体耐火纤维衬里结构,可以起到相互固定的作用。与公开号为cn 102425949 a发明专利中纤维模块结构基本一致,安装工艺基本相同,也存在公开号为cn 102425949 a发明专利的上述缺陷。

5.公开号为cn 212747339 u的一种耐火纤维组块用锚固件及固定结构实用新型专利,公开了一种耐火纤维组块用锚固件,包括u型部,型部的两侧向外延伸连接有l型连接部,l型连接部连接有直线插入部,直线插入部与l型连接部之间弯有ω型环状部。固定结构包括若干个锚固单元,锚固单元由锚固件和耐火纤维组块组成,锚固件的两个直线插入部插入并穿过耐火纤维组块,头部的锚固单元固定于窑炉壁上,剩余的锚固单元一端通过锚固件的直线插入部插入上一固定单元的ω型环状部中,另一端通过锚固件的u型部固定于窑炉壁上,若干个锚固单元首尾相接,实现整体的固定。此技术方案一般用于仅将耐火纤维折叠而不挤压,整体密度不高的耐火纤维模块的安装。该实用新型的锚固件由在耐火纤维组块内部转为在外部安装,易安装,安装效率高,安装牢固。但也存在在安装时,要求锚固件的两个直线插入部插入并穿过耐火纤维组块的位置精度高,少有错位,会造成锚固单元一端通过锚固件的直线插入部无法插入上一固定单元的ω型环状部中。并且,一个纤维模块需要一个锚固件,安装时锚固件用量大。

6.公开号为cn 212778649 u的一种陶瓷纤维缝制模块锚固装置实用新型专利,公开了了一种陶瓷纤维缝制模块锚固装置,包括挂杆和连接在挂杆上的若干锚固组件,所述挂杆通过若干支杆焊接在炉膛内,且所述挂杆的纵截面为多边形,所述锚固组件包括套环、吊杆和用于连接陶瓷纤维模块的插接组件,所述套环的中音1日设置有与挂杆的纵截面相匹配的连接孔,吊杆的上端通过过渡杆与套环连接,且套环的中心轴线与吊杆的中心轴线不在同一直线上,吊杆的f端固定连接在插接组件上。本实用新型通过安装挂杆,然后在挂杆上安装锚固组件对陶瓷纤维模块进行安装,操作更为简单,施工效率更高。但由于所述套环、过渡杆、吊杆、中间连接杆、插接杆之间的固定连接方式均采用焊接的方式,在高温下焊点会发生氧化,焊点容易发生脱落,会导致纤维模块脱落,给后期窑炉使用带来风险。而且,插接杆需要两根,才能使得套环上的方孔挤紧在挂杆上,结构复杂,成本高。而且,这种锚固件仅适用于由耐火纤维毯通过折叠、挤压,获得的模块密度比较高的纤维模块,用途单一。

技术实现要素:

7.为了解决背景技术中存在的技术问题,本发明提供一种耐火纤维模块锚固件和耐火纤维模块,具体技术方案如下:

8.设计一种耐火纤维模块锚固件,包括连接部和两个插入部,两个插入部相对设置在连接部同一端,连接部的另一端设有固定部,两个插入部和连接部形成y形、伞形或者t形一体结构。在安装时,将锚固件的固定部通过焊接等方式与窑炉内壁连接,锚固件的安装方式非常简单;锚固件的两个插入部分别插入相邻的两个耐火纤维模块,这样,一个锚固件就可以同时安装两个耐火纤维模块,减少一半的锚固件用量;锚固件采用一体结构,可以解决在高温下焊点会发生氧化,焊点容易发生脱落,导致内衬脱落的问题;两个插入部和连接部

及形成y形结构,在将耐火纤维模块穿入锚固件的插入部时,更加省力;两个插入部和连接部及形成伞型结构,锚固件成为钩形,可以勾住耐火纤维模块,固定更加牢固。

9.进一步的,将耐火纤维模块锚固件的固定部设计为弯折在连接部另一端的结构。这样,固定部的面积更大,在与窑炉内部连接时,有更大的固定面积,固定更牢固。

10.耐火纤维模块锚固件的连接部和两个插入部及固定部为钢棒一体弯折结构。也就是说,将一根钢棒用钳子、扳手等简单工具进行弯折,制成锚固件;操作简单,施工现场就可以加工制作,随用随做。钢棒的材质,可根据窑炉的要求进行选择,如q3235b、sus304、sus310、sus316l等;钢棒的直径,可根据耐火纤维模块的重量进行确定。

11.更进一步的,耐火纤维模块锚固件的固定部还设有u型部或ω型部。设有u型部或ω型部时,可将锚固件u型部或ω型部穿过焊接在窑炉内壁上的锚固螺栓,通过螺母固定。施工更加简单,方便。

12.耐火纤维模块锚固件的连接部和两个插入部及固定部为钢板一体弯折结构。也就是说,将一根条形钢板的一端剪缝后,用钳子、扳手等简单工具进行向两侧弯折,制成锚固件;操作简单,施工现场就可以加工制作,随用随做。钢板的材质,可根据窑炉的要求进行选择,如q3235b、sus304、sus310、sus316l等;钢板的厚度,可根据耐火纤维模块的重量进行确定。

13.进一步的,在耐火纤维模块锚固件的固定部上开设有固定孔。可将锚固件通过固定孔穿过焊接在窑炉内壁上的锚固螺栓,通过螺母固定。施工更加简单,方便。

14.耐火纤维模块锚固件,将上述任意所述的耐火纤维模块锚固件,插入部的长度为耐火纤维模块长度的1/3~1,优选1/2~1。这样,对于整体密度不高的耐火纤维模块,插入部长度可以适当长一些;对于整体密度比较高的耐火纤维模块,插入部长度可以适当短一些,因为,密度比较高的耐火纤维模块在施工完毕后纤维可以回弹,本身有固定作用。

15.进一步的,耐火纤维模块锚固件,将上述任意所述的耐火纤维模块锚固件的两个插入部另一端设计为尖刺部。可以更省力的插入耐火纤维模块中,对于密度比较大的耐火纤维模块可以更加省力的进行安装,减少施工人员的工作强度。

16.耐火纤维模块锚固件,将上述任意所述的耐火纤维模块锚固件,在两个插入部上设置有凹槽或者倒钩。这样,锚固件在插入耐火纤维模块后,可以勾住耐火纤维模块中的纤维,固定更加牢固。

17.设计一种耐火纤维模块,包括折叠后的耐火纤维毯,保护板,以及将折叠后的耐火纤维毯和保护板捆扎在一起的捆扎带保护板的宽度为耐火纤维模块宽度的1/5~4/5,或者保护板上开设有供耐火纤维模块锚固件穿入的切口。这样,在施工时,可以便于锚固件从侧面插入,施工更加方便。

18.进一步的,耐火纤维模块中对折叠后的耐火纤维毯挤压压缩,耐火纤维毯的压缩量为10%~40%。

19.本发明的有益效果:

20.上述耐火纤维模块锚固件采用一体化结构,将钢棒弯折,或将钢板简单的剪缝、压折后即可得到,一把剪子、两个钳子就可以制作,不受场地和条件限制;当大批量制作时,使用折板机及剪板机可以快速高效的进行制造;制作工艺简单,成本极低,安装施工更为简便。没有焊点,可使得窑炉内衬使用更加长久。在通过焊接在窑炉内壁的螺栓和配套的螺母

与窑炉固定时,只需从耐火纤维模块侧面穿入,没有对侧面穿入位置有具体要求,对螺栓的安装精度要求不高。可以适用不同密度的耐火纤维模块的安装。

21.上述耐火纤维模块没有内置的锚固件,制作简单,保护板的面积小于模块的侧面积,用料更少,节约材料。

附图说明

22.下面结合附图和实施例对本发明进一步说明。

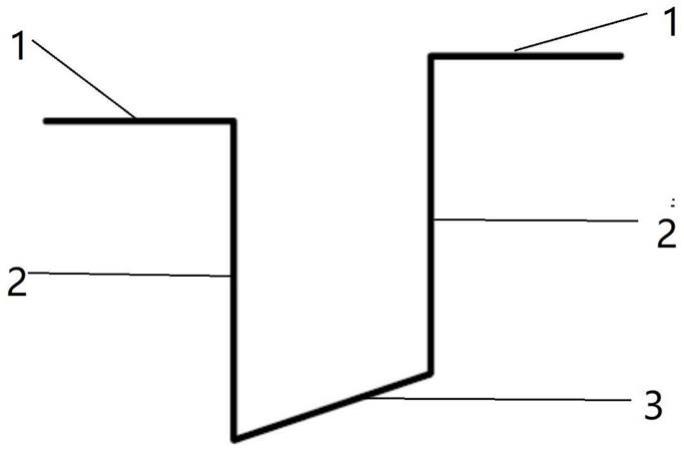

23.图1为实施例1的耐火纤维模块锚固件的结构示意图;

24.图2为实施例2的耐火纤维模块锚固件的结构示意图;

25.图3为实施例3的耐火纤维模块锚固件的结构示意图;

26.图4为实施例4的耐火纤维模块锚固件的结构示意图;

27.图5为实施例5的耐火纤维模块锚固件的结构示意图;

28.图6为实施例6的耐火纤维模块的结构示意图;

29.图7为实施例7的耐火纤维模块锚固件的结构示意图;

30.图8为实施例8的耐火纤维模块锚固件的结构示意图;

31.图9为实施例9的耐火纤维模块锚固件的结构示意图;

32.图10为实施例10的耐火纤维模块的结构示意图;

33.图11为实施例11的耐火纤维模块的结构示意图。

34.图中:

35.1、插入部

36.2、连接部

37.3、固定部

38.4、u型部

39.5、ω型部

40.6、固定孔

41.7、尖刺部

42.8、凹槽

43.9、耐火纤维毯

44.10、保护板

45.11、捆扎带

46.12、切口

具体实施方式

47.以下结合附图对本发明作进一步详细的说明。

48.实施例1

49.如附图1所示的由钢棒制成的一种耐火纤维模块锚固件,包括连接部2和两个插入部1,两个插入部相对设置在连接部同一端,连接部的另一端为固定部3,两个插入部1和连接部2形成t形一体结构,插入部1的长度为耐火纤维模块长度的1/3。

50.在制作该锚固件时,只需将一根钢棒弯折,就可制成。使用时,先将固定部3与窑炉

焊接,然后将两个耐火纤维模块12分别插到插入部上,完成两个耐火纤维模块在窑炉上的安装。

51.实施例2

52.如附图2所示的由钢棒制成的一种耐火纤维模块锚固件,包括连接部2和两个插入部1,两个插入部相对设置在连接部同一端,连接部的另一端弯折成框型固定部3,两个插入部1和连接部2形成伞形一体结构,插入部1的长度为耐火纤维模块长度的1/2。

53.实施例3

54.如附图3所示的由钢棒制成的一种耐火纤维模块锚固件,包括连接部2和两个插入部1,两个插入部相对设置在连接部同一端,连接部的另一端弯折成固定部3,固定部3上还设有可供螺栓穿入的u型部4,两个插入部1和连接部2及固定部3形成y形一体结构,插入部1的长度为耐火纤维模块长度的2/3。

55.使用时,先将锚固件上的u型部4穿入焊接在窑炉内壁上的螺栓,再用螺母拧紧,完成锚固件与窑炉内壁的固定,然后将两个耐火纤维模块12分别插到插入部上,完成两个耐火纤维模块在窑炉上的安装。

56.实施例4

57.如附图4所示的有钢棒制成的一种耐火纤维模块锚固件,包括连接部2和两个插入部1,两个插入部相对设置在连接部同一端,连接部的另一端固定部3上弯折可供螺栓穿入ω型部5,两个插入部1和连接部2及固定部3形成t形一体结构。插入部1的长度为耐火纤维模块长度的3/4,其使用安装方式与实施例3相同。

58.实施例5

59.如附图5所示的采用钢板制成的一种耐火纤维模块锚固件,包括连接部2和两个插入部1,两个插入部相对设置在连接部同一端,连接部的另一端为固定部3,两个插入部1和连接部2及固定部3形成t形一体结构,插入部1的长度与耐火纤维模块长度相同。

60.在制作该锚固件时,只需将一根条形钢板剪缝,弯折,就可制成。使用时,先将固定部3与窑炉焊接,然后将两个耐火纤维模块12分别插到插入部上,完成两个耐火纤维模块在窑炉上的安装。

61.实施例6

62.如附图6所示的采用钢板制成的一种耐火纤维模块锚固件,包括连接部2和两个插入部1,两个插入部相对设置在连接部同一端,连接部的另一端弯折成框型固定部3,两个插入部1和连接部2及固定部3形成y形一体结构,插入部1的长度为耐火纤维模块长度的1/2。其使用安装方式与实施例5相同。

63.实施例7

64.如附图7所示的采用钢板制成的一种耐火纤维模块锚固件,包括连接部2和两个插入部1,两个插入部相对设置在连接部同一端,连接部的另一端弯折成框型固定部3,固定部3上设有供螺栓穿入的固定孔6,两个插入部1和连接部2形成伞形一体结构。

65.使用时,先将锚固件上的固定孔6穿入焊接在窑炉内壁上的螺栓,再用螺母拧紧,完成锚固件与窑炉内壁的固定,然后将两个耐火纤维模块12分别插到插入部上,完成两个耐火纤维模块在窑炉上的安装。

66.实施例8

67.如附图8所示的采用钢板制成的一种耐火纤维模块锚固件,包括连接部2和两个插入部1,两个插入部相对设置在连接部同一端,连接部的另一端弯折成框型固定部3,固定部3上设有供螺栓穿入的固定孔6,两个插入部1和连接部2形成t形一体结构,两个插入部1的另一端设有尖刺部7。

68.实施例9

69.如附图9所示的采用钢板制成的一种耐火纤维模块锚固件,包括连接部2和两个插入部1,两个插入部相对设置在连接部同一端,连接部的另一端弯折成框型固定部3,固定部3上设有供螺栓穿入的固定孔6,两个插入部1和连接部2形成t形一体结构,两个插入部1的侧面还开设凹槽8。

70.实施例10

71.如附图10所示的一种耐火纤维模块,包括折叠后的耐火纤维毯9,保护板10,以及将折叠后的耐火纤维毯和保护板捆扎在一起的捆扎带11,保护板的宽度为耐火纤维模块宽度的2/3。保护板的宽度也可以为耐火纤维模块宽度的1/3、1/2、3/4、4/5。耐火纤维毯的压缩量为10%。

72.实施例11

73.如附图11所示的一种耐火纤维模块,包括折叠后的耐火纤维毯9,保护板10,以及将折叠后的耐火纤维毯和保护板捆扎在一起的捆扎带11,保护板上开设有供耐火纤维模块锚固件插入部穿入的切口12。耐火纤维毯的压缩量为20%,也可以是30%、40%

74.以上所述,仅为本发明的部分具体实施方式,任何熟悉本技术领域的技术人员,轻易想到的变化或替换,都应涵盖在本发明的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1