一种轧钢机炉下除渣系统及除渣方法与流程

1.本发明涉及冶金固废清理技术领域,尤其涉及一种轧钢机炉下除渣系统及除渣方法。

背景技术:

2.现有轧钢机炉底部堆积的炉渣需要清理时,需要先将轧钢炉停机冷却,人工进入到炉底的渣坑下进行手动清理,造成工人劳动强度大,清理时间长,还有煤气中毒的风险,不仅严重影响生产效率,轧钢炉的重启还造成能源的浪费。

技术实现要素:

3.本发明所要解决的技术问题,是针对上述存在的技术不足,提供了一种轧钢机炉下除渣系统,采用设置的带弧度刮板输送装置和水封系统可实现炉渣的自动清理并且确保炉内煤气不泄露,解决了人工清理造成工人劳动强度大,清理时间长,存在煤气中毒风险,严重影响生产效率和造成能源的浪费的问题。

4.为解决上述技术问题,本发明所采用的技术方案是:一种轧钢机炉下除渣系统,包括刮板输送装置和水封系统;所述刮板输送装置包括驱动电机、头链轮和尾链轮,所述头链轮与所述尾链轮之间连接有输送链,所述输送链上铰接有多个横向设置的刮板,所述输送链设置在炉底导料槽开口的下部,所述输送链设置在上端开口的箱体内,所述箱体内注入有水,并连通有水封系统,所述导料槽开口伸入到注水的液面内部。通过设置的刮板输送装置可将炉内掉落的炉渣自动的清理走,可随落随清理,无需工人进入炉底进行清理作业,解放了劳动力,提高了生产效率;同时,通过设置的水封系统,并将导料槽开口伸入到注水的液面内部,可避免煤气的泄露造成危险。

5.进一步优化本技术方案,所述水封系统包括补水箱,所述补水箱内设置有补水泵,所述补水泵的出水口连接有补水管,所述补水管的出口端设置在所述箱体的上侧,所述箱体上箱沿的下侧设置有溢流口,所述溢流口的外侧连接有溢流管,所述溢流管的另一端与所述补水箱连通。箱体通过补水管和溢流管可使箱体内水的液面恒定,且避免水的外溢。

6.进一步优化本技术方案,所述补水箱中设置有液位计,所述液位计连接有控制器的信号输入端,所述控制器的信号输出端连接所述驱动电机和所述补水泵。通过补水箱中液位计的高度判断箱体内炉渣的堆积及箱体内水位情况,判断更加准确,再由控制器自动启动驱动电机驱动刮板输送装置运转实现炉渣的自主判断并清理,也可凭现场操作人员经验及加热炉作业时间,进行定期开车清理。

7.进一步优化本技术方案,所述头链轮和所述尾链轮之间设置有支撑架,所述支撑架在设置有驱动电机的一端向上扬起一定角度,并伸出在液面外,所述支撑架的上侧分布有多个托辊,所述输送链缠绕在所述托辊的外侧,所述支撑架扬起的一端设置有储料斗。通过设置的储料斗将刮板输送装置输送来的炉渣清理后带走。

8.进一步优化本技术方案,所述溢流口处设置有滤网,所述滤网为外凸的半球形。通

过设置的滤网可避免箱体内的炉渣随水溢流到溢流管内,造成管道的堵塞。

9.进一步优化本技术方案,所述导料槽开口与所述输送链之间设置有横截面为山脊状的导料板,所述导料板设置在所述输送链的正上方,所述箱体的底部设置有检修排水口。通过设置的导料板可避免炉渣直接掉落到输送链上,影响输送链的使用寿命。

10.进一步优化本技术方案,所述控制器的信号输出端还电性连接有低水位报警器。通过设置的水位报警器判断补水系统内的水源是否充足,避免补水系统缺水引起事故。

11.进一步优化本技术方案,所述箱体内的两侧内壁中设置有热交换管,两个所述热交换管相对的内侧设置有档条,所述热交换管设置在所述刮板与所述箱体内壁相接缝隙的上部。

12.一种轧钢机炉下除渣方法,使用前述发明内容中的所述炉下除渣系统,通过设置的所述补水泵使所述箱体内的液面始终处在所述溢流口处,将所述导料槽开口深入到所述液面的下侧200mm处,以防止炉内煤气泄露,当所述箱体内炉渣不断堆积,引起补水箱内的液位计上升到设定上限位置时,控制器启动驱动电机使刮板输送装置开始对箱体内的炉渣进行刮除清理,直至将炉渣输送到储料斗内,当液位计回落到设定的第一下限位置时,控制器控制驱动电机停机。

13.进一步优化本技术方案,当液位计越过所述第一下限位置后继续下落到第二下限位置时,所述控制器启动低水位报警器发出警示,需及时通过水源向所述补水箱内补充水源。

附图说明

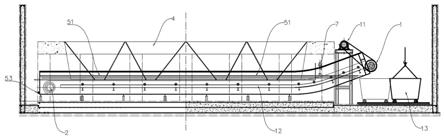

14.图1为一种轧钢机炉下除渣系统的结构示意图。

15.图2为一种轧钢机炉下除渣系统的横向剖视图。

16.图3为图2中箱体局部剖视图。

17.图4为一种轧钢机炉下除渣系统输送链的局部俯视图。

18.图5为一种轧钢机炉下除渣系统控制关系示意图。

19.图中:1、头链轮;2、尾链轮;3、输送链;31、刮板;32、托辊;4、导料槽开口;41、导料板;5、箱体;52、溢流口;51、液面;52、溢流口;53、检修排水口;54、热交换管;541、档条;6、补水箱;61、补水泵;7、补水管;8、溢流管;81、滤网;9、液位计;91、上限位置;92、第一下限位置;93、第二下限位置;10、控制器;11、驱动电机;12、支撑架;13、储料斗;14、水位报警器。

具体实施方式

20.为使本发明的目的、技术方案和优点更加清楚明了,下面结合具体实施方式的参照附图,对本发明进一步详细说明。应该理解,这些描述只是示例性的,并非要限制本发明的范围。此外,在以下说明中,省略了对公知结构和技术的描述,以避免不必要地混淆本发明的概念。

21.除非另作定义,此处使用的技术术语或者科学术语应当为本发明所属领域内具有一般技能的人士所理解的通常意义。本发明专利申请说明书以及权利要求书中使用的“一个”、“一”或者“该”等类似词语也不表示数量限制,而是表示存在至少一个。“包括”或者“包含”等类似的词语意指出现在“包括”或者“包含”前面的元件或者物件涵盖出现在“包括”或

者“包含”后面列举的元件或者物件及其等同,并不排除其他元件或者物件。“上”、“下”、“左”、“右”等仅用于表示相对位置关系,当被描述对象的绝对位置改变后,则该相对位置关系也可能相应地改变。

22.具体实施方式:结合图1

‑

5所示,一种轧钢机炉下除渣系统,包括刮板输送装置和水封系统;所述刮板输送装置包括驱动电机11、头链轮1和尾链轮2,所述头链轮1和所述尾链轮2之间设置有支撑架12,分别设置在所述支撑架12的两端,所述支撑架12的上侧分布有多个托辊32,所述头链轮1与所述尾链轮2之间连接有输送链3,所述输送链3缠绕在所述托辊32的外侧,所述输送链3上铰接有多个横向设置的刮板31,通过设置传动带或传动链实现所述驱动电机11与头链轮1的驱动联动,所述支撑架12在设置有驱动电机11的一端向上扬起一定角度,并伸出在液面51外,所述扬起的拐角处为圆弧过渡,所述支撑架12扬起的一端设置有储料斗13。

23.所述输送链3设置在炉底导料槽开口4的下部,所述导料槽开口4与所述输送链3之间设置有横截面为山脊状的导料板41,所述导料板41设置在所述输送链3的正上方,通过设置的导料板41可避免炉渣直接落到输送链3的关节处,避免给运动部件造成磨损,提高输送链3的使用寿命,所述输送链3设置在上端开口的箱体5内,所述箱体5内的两侧内壁中设置有热交换管54,两个所述热交换管54相对的内侧设置有档条541,所述热交换管54设置在所述刮板31与所述箱体5内壁相接缝隙的上部。设置的热交换管54两端分别设置有进水口和出水口,通过所述进水口和所述出水口分别与外部热交换装置连通,可将炉渣传导到水中的热量循环再利用,实现了余热的充分利用,达到了节能减排的效果。同时,设置的热交换管54和档条541,可避免炉渣掉落到刮板31与箱体5之间的缝隙处,可避免输送链3卡滞和箱体5内壁的磨损。

24.所述箱体5内注入有水并与水封系统连通,所述导料槽开口4伸入到注水的液面51内部。所述水封系统包括补水箱6,所述补水箱6内设置有补水泵61,所述补水泵61的出水口连接有补水管7,所述补水管7的出口端设置在所述箱体5的上侧,所述箱体5上箱沿的下侧设置有溢流口52,所述溢流口52的外侧连接有溢流管8,所述溢流管8的另一端与所述补水箱6连通。所述箱体5的底部设置有检修排水口53。

25.所述溢流口52处设置有滤网81,所述滤网81为外凸的半球形。所述补水箱6中设置有液位计9,所述液位计9连接有控制器10的信号输入端,所述控制器10的信号输出端连接所述驱动电机11和所述补水泵61。所述控制器10的信号输出端还电性连接有低水位报警器14。

26.一种轧钢机炉下除渣方法,结合图1

‑

5所示,使用前述实施例中所述的炉下除渣系统,通过设置的所述补水泵61使所述箱体5内的液面51始终处在所述溢流口52处,将所述导料槽开口4深入到所述液面51的下侧200mm处,以防止炉内煤气泄露,当所述箱体5内炉渣不断堆积,引起补水箱6内的液位计9上升到设定上限位置91时,控制器10启动驱动电机11使刮板输送装置开始对箱体5内的炉渣进行刮除清理,直至将炉渣输送到储料斗13内,当液位计9回落到设定的第一下限位置92时,控制器10控制驱动电机11停机。当液位计9越过所述第一下限位置92后继续下落到第二下限位置93时,所述控制器10启动低水位报警器14发出警示,需及时通过水源向所述补水箱6内补充水源,以避免煤气泄露。

27.本发明的控制方式是通过控制器来自动控制,控制器的控制电路通过本领域的技

术人员简单编程即可实现,属于本领域的公知常识,所以本发明不再详细解释控制方式和电路连接。

28.应当理解的是,本发明的上述具体实施方式仅仅用于示例性说明或解释本发明的原理,而不构成对本发明的限制。因此,在不偏离本发明的精神和范围的情况下所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。此外,本发明所附权利要求旨在涵盖落入所附权利要求范围和边界、或者这种范围和边界的等同形式内的全部变化和修改例。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1