一种电热辊道窑的制作方法

1.本发明涉及辊道窑领域,具体是一种电热辊道窑。

背景技术:

2.辊道窑是一种连续烧成用的窑炉,通过转动的辊子作为对胚体进行运载的工具。

3.辊道窑被广泛运用在矿物的干燥、热解、破碎、焙烧、煅烧、烧结等金属氧化物矿的碳热还原,金属硫化物矿的脱硫等,使用范围广泛,泛用性强。

4.现有的电热辊道窑加热速度较慢,且在长时间工作后容易产生辊道窑表面温度过高的情况,存在一定的安全隐患,窑内温度亦无法精准控制;因此,针对上述问题提出一种电热辊道窑。

技术实现要素:

5.为了弥补现有技术的不足,现有的电热辊道窑加热速度较慢,且在长时间工作后容易产生辊道窑表面温度过高的情况,存在一定的安全隐患,窑内温度亦无法精准控制的问题,本发明提出一种电热辊道窑。

6.本发明解决其技术问题所采用的技术方案是:本发明所述的一种电热辊道窑,包括进窑口、预热段、烧成段、冷却段、冷却风机、出窑口和事故孔位;所述进窑口开设在预热段的右侧,所述预热段的左侧设置有烧成段,所述冷却段设置在烧成段的左侧,所述冷却风机设置在冷却段的顶端,所述出窑口开设在冷却段的左侧,所述事故孔位设置有三组,且三组所述事故孔位分别设置在预热段、烧成段和冷却段的底端,所述烧成段的内部设置有保温机构;所述保温机构包括加热区上窑墙、加热区窑顶、加热区窑底和加热区下窑墙,所述加热区上窑墙设置在烧成段内壁的两侧,所述加热区窑顶设置在烧成段内壁的顶端,所述加热区窑底设置在烧成段内壁的底端,所述加热区下窑墙设置在加热区上窑墙与加热区窑底之间,所述加热区窑顶包括外保温层、中间保温层、内保温层和隔热块,所述外保温层固定连接在烧成段内壁的顶端,所述中间保温层的顶端与中间保温层固定连接,且中间保温层设置有两层,所述内保温层与底端所述中间保温层固定连接,所述隔热块与内保温层固定连接,通过保温机构的作用起到提高对窑内工件的烧制效率的作用。

7.优选的,所述外保温层为保温涂料,且外保温层的厚度为45

‑

50mm,所述中间保温层为标准纤维毯,且中间保温层的厚度为18

‑

20mm,所述内保温层为高纯纤维毯,且内保温层的厚度为18

‑

20mm,所述隔热块为含锆棉砖,且隔热块的厚度为190

‑

200mm,所述加热区窑顶的总厚度为300

‑

310mm,通过各个材料组合的作用起到既控制了成本也提高了窑内保温性能的效果。

8.优选的,所述加热区上窑墙从外至内依次为220

‑

230mm含锆棉砖、18

‑

20mm含锆纤维毯,45

‑

50mm高铝纤维板,20

‑

25mm纳米板,两组45

‑

50mm标准纤维毡,通过使用含锆棉砖和含锆纤维毯显著提高了窑内急冷急热的性能,升降温速度较现有的电热辊道窑得到了明显的提升。

9.优选的,所述加热区窑底从上至下依次为63

‑

67mmjm26莫来石砖,63

‑

67mm高铝聚轻砖,两组63

‑

67mm漂珠砖,8

‑

10mm标准纤维毯,jm26莫来石砖具有晶体结构致密,荷重软化温度高,抗热震性好,常温及高温下机械强度高,耐磨性好,热导率好的特点,且有优良的抵抗熔渣侵蚀的能力。

10.优选的,所述加热区下窑墙从外至内依次为225

‑

230mmjm26莫来石砖,18

‑

20mm含锆纤维毯,45

‑

50mm高铝纤维板,23

‑

25mm纳米板,两组45

‑

50mm标准纤维毡,通过将jm26莫来石砖与其他材料分层混用起到了使电热辊道窑的各方面性能得到提升的同时减低了电热辊道窑的生产成本的效果。

11.优选的,所述冷却段的内部设置有隔热机构,所述隔热机构包括冷却区窑顶、冷却区窑墙和冷却区窑底,所述冷却区窑顶设置在冷却段内壁的顶端,所述冷却区窑墙设置在冷却段内壁的两侧,所述冷却区窑底设置在冷却段的底端,所述冷却区窑顶包括外隔热层、中间隔热层、内隔热层和散热棒,所述外隔热层固定连接在冷却段内壁的顶端,所述中间隔热层与外隔热层固定连接,且中间隔热层设置有四组,所述内隔热层与底端所述中间隔热层固定连接,所述散热棒与内隔热层固定连接,通过隔热机构起到防止窑内热量外泄,导致外界的工作人员受到伤害,起到对工作人员的人身安全进行保障的作用。

12.优选的,所述外隔热层为保温涂料,且外隔热层的厚度为28

‑

30mm,所述中间隔热层为标准纤维毯,且中间隔热层的厚度为18

‑

20mm,所述内隔热层为高纯纤维毯,且内隔热层的厚度为18

‑

20mm,所述散热棒为高温瓷棒,且散热棒的直径为48

‑

50mm,通过将传统的材料分层混用起到降低成本的同时保持了一个较好的隔热效果的作用。

13.优选的,所述冷却区窑墙从外至内依次为225

‑

230mm高铝聚轻球砖,18

‑

20mm高纯纤维毯,18

‑

20mm标准纤维毯,45

‑

50mm标准纤维毡两组,所述冷却区窑底从上至下依次为63

‑

67mm高铝聚轻球砖,63

‑

67mm漂珠砖两组,8

‑

10mm标准纤维毯,通过控制材料的厚度和分层起到进一步增强隔热效果的作用。

14.本发明的有益之处在于:

15.1.本发明通过保温机构的结构设计,实现了提高装置整体的急冷急热的性能的功能,解决了现有的电热辊道窑加热速度较慢,且在长时间工作后容易产生辊道窑表面温度过高的情况,存在一定的安全隐患,窑内温度亦无法精准控制的问题,提高了对工件进行加工的成品率并在一定程度上降低了生产的成本;

16.2.本发明通过隔热机构的结构设计,实现了在控制成本的同时也使装置保持了较好的隔热效果在的功能,解决了现有的电热辊道窑冷却段的隔热效果较差的问题,提高了对窑内温度的控制精度。

附图说明

17.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其它的附图。

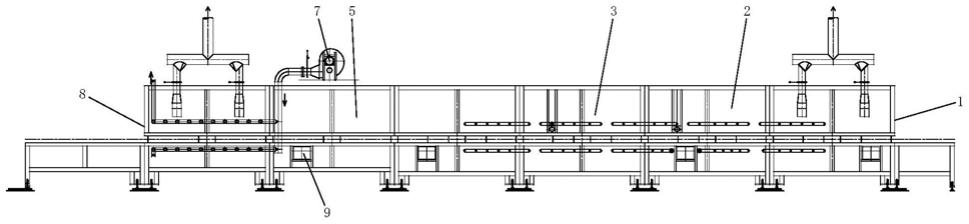

18.图1为实施例一的正视结构示意图;

19.图2为实施例一的保温机构侧视剖面结构示意图;

20.图3为实施例一的图2中a处放大结构示意图;

21.图4为实施例一的隔热机构侧视剖面结构示意图;

22.图5为实施例一的隔热机构中b处放大结构示意图;

23.图中:1、进窑口;2、预热段;3、烧成端;41、加热区上窑墙;42、加热区窑顶;421、外保温层;422、中间保温层;423、内保温层;424、隔热块;43、加热区窑底;44、加热区下窑墙;5、冷却段;61、冷却区窑顶;611、外隔热层;612、中间隔热层;613、内隔热层;614、散热棒;62、冷却区窑墙;63、冷却区窑底;7、冷却风机;8、出窑口;9、事故孔位。

具体实施方式

24.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

25.实施例一

26.请参阅图1

‑

5所示,一种电热辊道窑,包括进窑口1、预热段2、烧成段3、冷却段5、冷却风机7、出窑口8和事故孔位9;所述进窑口1开设在预热段2的右侧,所述预热段2的左侧设置有烧成段3,所述冷却段5设置在烧成段3的左侧,所述冷却风机7设置在冷却段5的顶端,所述出窑口8开设在冷却段5的左侧,所述事故孔位9设置有三组,且三组所述事故孔位9分别设置在预热段2、烧成段3和冷却段5的底端,所述烧成段3的内部设置有保温机构;所述保温机构包括加热区上窑墙41、加热区窑顶42、加热区窑底43和加热区下窑墙44,所述加热区上窑墙41设置在烧成段3内壁的两侧,所述加热区窑顶42设置在烧成段3内壁的顶端,所述加热区窑底43设置在烧成段3内壁的底端,所述加热区下窑墙44设置在加热区上窑墙41与加热区窑底43之间,所述加热区窑顶42包括外保温层421、中间保温层422、内保温层423和隔热块424,所述外保温层421固定连接在烧成段3内壁的顶端,所述中间保温层422的顶端与中间保温层422固定连接,且中间保温层422设置有两层,所述内保温层423与底端所述中间保温层422固定连接,所述隔热块424与内保温层423固定连接;

27.工作时,通过采用含锆棉砖显著提升了急冷急热的性能,升降温速度较现有的电热辊道窑得到了明显的提升,同时也更加节能能源,含锆棉砖较硅铝系耐火砖和含碳系列耐火砖,其抗渣性好,热膨胀率较小,热导率随温度的升高而降低,荷重软化温度高,耐磨强度大,抗热震性好,通过采用jm26莫来石砖提高了辊道窑的整体性能,jm26莫来石砖具有晶体结构致密,荷重软化温度高,抗热震性好,常温及高温下机械强度高,耐磨性好,热导率好的特点,且有优良的抵抗熔渣侵蚀的能力,通过在保温机构中将jm26莫来石砖、标准纤维毡、纳米板、高铝纤维板、含锆棉砖、和含锆纤维毯分层混用起到了使电热辊道窑的各方面性能得到提升的同时减低了电热辊道窑的生产成本。

28.所述外保温层421为保温涂料,且外保温层421的厚度为45

‑

50mm,所述中间保温层422为标准纤维毯,且中间保温层422的厚度为18

‑

20mm,所述内保温层423为高纯纤维毯,且内保温层423的厚度为18

‑

20mm,所述隔热块424为含锆棉砖,且隔热块424的厚度为190

‑

200mm,所述加热区窑顶42的总厚度为300

‑

310mm;

29.工作时,通过各个材料组合的作用起到既控制了成本也提高了窑内保温性能的效

果。

30.所述加热区上窑墙41从外至内依次为220

‑

230mm含锆棉砖、18

‑

20mm含锆纤维毯,45

‑

50mm高铝纤维板,20

‑

25mm纳米板,两组45

‑

50mm标准纤维毡;

31.工作时,通过使用含锆棉砖和含锆纤维毯显著提高了窑内急冷急热的性能,升降温速度较现有的电热辊道窑得到了明显的提升。

32.所述加热区窑底43从上至下依次为63

‑

67mmjm26莫来石砖,63

‑

67mm高铝聚轻砖,两组63

‑

67mm漂珠砖,8

‑

10mm标准纤维毯;

33.工作时,jm26莫来石砖具有晶体结构致密,荷重软化温度高,抗热震性好,常温及高温下机械强度高,耐磨性好,热导率好的特点,且有优良的抵抗熔渣侵蚀的能力。

34.所述加热区下窑墙44从外至内依次为225

‑

230mmjm26莫来石砖,18

‑

20mm含锆纤维毯,45

‑

50mm高铝纤维板,23

‑

25mm纳米板,两组45

‑

50mm标准纤维毡;

35.工作时,通过将jm26莫来石砖与其他材料分层混用起到了使电热辊道窑的各方面性能得到提升的同时减低了电热辊道窑的生产成本的效果。

36.所述冷却段5的内部设置有隔热机构,所述隔热机构包括冷却区窑顶61、冷却区窑墙62和冷却区窑底63,所述冷却区窑顶61设置在冷却段5内壁的顶端,所述冷却区窑墙62设置在冷却段5内壁的两侧,所述冷却区窑底63设置在冷却段5的底端,所述冷却区窑顶61包括外隔热层611、中间隔热层612、内隔热层613和散热棒614,所述外隔热层611固定连接在冷却段5内壁的顶端,所述中间隔热层612与外隔热层611固定连接,且中间隔热层612设置有四组,所述内隔热层613与底端所述中间隔热层612固定连接,所述散热棒614与内隔热层613固定连接;

37.工作时,通过隔热机构在中采用保温涂料、标准纤维毯、高纯纤维毯、内塞散棉的高温瓷棒、高铝聚轻球砖、标准纤维毡和漂珠砖组合的作用在显著降低了冷却段5端生产成本的保持了较好的隔热效果,同时通过冷却风机7的作用起到对冷却段5端内部的工件进行辅助降温的效果。

38.所述外隔热层611为保温涂料,且外隔热层611的厚度为28

‑

30mm,所述中间隔热层612为标准纤维毯,且中间隔热层612的厚度为18

‑

20mm,所述内隔热层613为高纯纤维毯,且内隔热层613的厚度为18

‑

20mm,所述散热棒614为高温瓷棒,且散热棒614的直径为48

‑

50mm;

39.工作时,高温瓷棒内部塞有散棉,通过将传统的材料分层混用起到降低成本的同时保持了一个较好的隔热效果的作用。

40.所述冷却区窑墙62从外至内依次为225

‑

230mm高铝聚轻球砖,18

‑

20mm高纯纤维毯,18

‑

20mm标准纤维毯,45

‑

50mm标准纤维毡两组,所述冷却区窑底63从上至下依次为63

‑

67mm高铝聚轻球砖,63

‑

67mm漂珠砖两组,8

‑

10mm标准纤维毯;

41.工作时,通过控制材料的厚度和分层起到进一步增强隔热效果的作用。

42.工作原理:通过采用含锆棉砖显著提升了急冷急热的性能,升降温速度较现有的电热辊道窑得到了明显的提升,同时也更加节能能源,含锆棉砖较硅铝系耐火砖和含碳系列耐火砖,其抗渣性好,热膨胀率较小,热导率随温度的升高而降低,荷重软化温度高,耐磨强度大,抗热震性好,通过采用jm26莫来石砖提高了辊道窑的整体性能,jm26莫来石砖具有晶体结构致密,荷重软化温度高,抗热震性好,常温及高温下机械强度高,耐磨性好,热导率

好的特点,且有优良的抵抗熔渣侵蚀的能力,通过在保温机构中将jm26莫来石砖、标准纤维毡、纳米板、高铝纤维板、含锆棉砖、和含锆纤维毯分层混用起到了使电热辊道窑的各方面性能得到提升的同时减低了电热辊道窑的生产成本。

43.通过隔热机构在中采用保温涂料、标准纤维毯、高纯纤维毯、内塞散棉的高温瓷棒、高铝聚轻球砖、标准纤维毡和漂珠砖组合的作用在显著降低了冷却段5端生产成本的保持了较好的隔热效果,同时通过冷却风机7的作用起到对冷却段5端内部的工件进行辅助降温的效果。

44.在本说明书的描述中,参考术语“一个实施例”、“示例”、“具体示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

45.以上显示和描述了本发明的基本原理、主要特征和本发明的优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1