一种螺旋二次挤压脱水机的制作方法

1.本发明涉及农业、畜牧业及环保设备相关领域,具体为一种螺旋二次挤压脱水机。

背景技术:

2.螺旋二次挤压脱水机系列是一种新型高效连续运行的有机废弃物固液分离设备,适用于纤维类、沼渣类有机物料的深度脱水,特别适用于奶牛养殖场配套一次分离后干湿分离牛粪的二次深度脱水。与传统的二次脱水设备相比,具有处理能力大、占地面积小、劳动强度低、操作简单、维修方便等优点,特别是出水干物质含量高(最高干物质含量可达到45-50%)不受气候条件限制,常年可实现连续稳定运行。

3.现有的螺旋挤压脱水机有如下缺陷;

4.现有的螺旋挤压脱水机在对材料进行脱水时,不能有效地把材料中的水分进行脱离开,从而拥有水分的材料容易腐烂或者滋生细菌,从而导致工作人员对牲畜的养殖。

技术实现要素:

5.本发明的目的在于提供一种螺旋二次挤压脱水机,以解决上述背景技术中提出的问题。

6.为实现上述目的,本发明提供如下技术方案:

7.一种螺旋二次挤压脱水机,包括装置本体,所述装置本体包括安装台、支撑脚、主电机、减速机、合金脱水棍、外壳和螺旋喂料机,所述安装台位于装置本体底端,所述主电机和减速电机均安装在安装台后端,所述主电机和减速机通过c型皮带相连接,所述外壳安装在安装台顶部前端,所述外壳后端设有主机进料口,所述合金脱水棍安装在外壳内部,所述减速机前端通过驱动轴连接合金脱水棍后端,螺旋为喂料机安装在主机进料口顶部。

8.作为本发明的一种优选实施方式,所述支撑脚设有三组,三组所述支撑脚呈两两对称方式安装在安装台底部,所述支撑脚顶部连接处设有加强块,所述加强块呈三角型状,所述支撑脚底部设有垫片。

9.作为本发明的一种优选实施方式,所述合金脱水棍自后而前分别设有第一节螺杆、第二节螺杆、第三节螺杆、第四节螺杆、第五节螺杆、第六节螺杆、第七节螺杆、第八节螺杆和第九节螺杆,所述合金脱水棍前端设有螺套一,所述螺套一前端设有出料口滑动炮头,所述出料口滑动炮头前端设有螺套二,所述螺套二前端设有前端轴承。

10.作为本发明的一种优选实施方式,所述合金脱水棍后端外侧套接有进料口t型炸笼,且进料口t型炸笼前端套接有中间段t型炸笼,所述中间段t型炸笼前端套接有出料口t型炸笼,所述进料口t型炸笼、中段t型炸笼和出料口t型炸笼内侧设有螺杆中间套,且外侧设有炸笼挡料条,所述炸笼挡料条外侧设有成套炸笼。

11.作为本发明的一种优选实施方式,所述螺旋喂料机内部安装有螺旋刀,所述螺旋喂料机外侧左端安装有喂料变频l型减速电机,所述喂料变频l型减速电机通过驱动轴连接螺旋刀。

12.与现有技术相比,本发明的有益效果是:

13.在本发明的螺旋二次挤压脱水机由变频调速螺旋喂料机、锥型螺旋、滤水架、滤水笼、机座、电机、作业平台及变速箱等零部件组成。具备强度高,承载压力大,不变型、不易堵塞、耐腐蚀、耐磨损、维修方便、使用寿命长等特点。

14.螺旋二次挤压脱水机启动后,高湿物料(对于含水份小于70-85%的干湿分离后物料可以直接进挤压机)从螺旋喂料机均匀加入,物料在螺旋旋转叶片推动下沿轴向向出料端移动,通过变径的螺距压缩,在螺杆和调节块的巨大挤压作用下,物料完成机械压缩脱水作业。水分通过榨笼栅条缝流入集水槽并通过出水口排出,脱水后的物料在出料口处排出。对于不同物料和不同的产量需求,可通过调整出料口的调节块松紧度实现,达到脱水效果和产量的最佳配合。同时,实现了节能省电和节省垫料费,垫料费节省率达80%。

附图说明

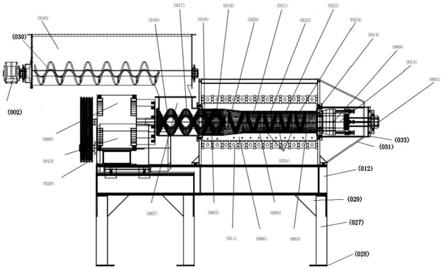

15.图1为本发明的整体结构示意图。

16.图中:001、前端轴承;002、喂料变频l型减速电机;003、出料口t型炸笼;004、中间段t型炸笼;005、进料口t型炸笼;006、炸笼挡料条;007、主机进料口;008、减速机;009、出料口滑动炮头;010、螺旋喂料机;011、成套炸笼;012、安装台;013、主电机;014、螺套一;015、螺套二;016、第一节螺杆;017、第二节螺杆;018、第三节螺杆;019、第四节螺杆;020、第五节螺杆;021、第六节螺杆;022、第七节螺杆;023、第八节螺杆;024、第九节螺杆;025、螺杆中间套;026、c型皮带;027、支撑脚;028、垫片;029、加强块;030、螺旋刀;031、外壳;032、装置本体;033、合金脱水棍。

具体实施方式

17.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

18.请参阅图1,本发明提供一种技术方案:

19.一种螺旋二次挤压脱水机,包括装置本体032,装置本体032包括安装台012、支撑脚027、主电机013、减速机008、合金脱水棍033、外壳031和螺旋喂料机010,安装台012位于装置本体032底端,主电机013和减速电机均安装在安装台012后端,主电机013和减速机008通过c型皮带026相连接,外壳031安装在安装台012顶部前端,外壳031后端设有主机进料口007,合金脱水棍033安装在外壳031内部,减速机008前端通过驱动轴连接合金脱水棍033后端,螺旋为喂料机安装在主机进料口007顶部,该种螺旋二次积液脱水机,脱水效率高,可以有效地减少材料中的水分,从而可以减轻工作人员的负担,提高工作人员的工作效率。

20.作为本发明的一种优选实施方式,支撑脚027设有三组,三组支撑脚027呈两两对称方式安装在安装台012底部,支撑脚027顶部连接处设有加强块029,加强块029呈三角型状,支撑脚027底部设有垫片028,支撑脚027顶部的加强块029可以提高支撑脚027固定的稳定,可以防止支撑脚027固定不稳定而导致坍塌,且支撑脚027底部的垫片028可以提高支撑脚027接触地面的面积,从而提高稳定性,且还可以达到防滑的作用。

21.作为本发明的一种优选实施方式,合金脱水棍033自后而前分别设有第一节螺杆016、第二节螺杆017、第三节螺杆018、第四节螺杆019、第五节螺杆020、第六节螺杆021、第七节螺杆022、第八节螺杆023和第九节螺杆024,合金脱水棍033前端设有螺套一014,螺套一014前端设有出料口滑动炮头009,出料口滑动炮头009前端设有螺套二015,螺套二015前端设有前端轴承001001,柱电机013可以通过c型皮带026带动减速机008进行转动,合金脱水棍033通过减速机008的带动而转动,在合金脱水棍033转动时,物料在螺旋旋转叶片推动下沿轴向向出料端移动,通过变径的螺距压缩,在螺杆和调节块的巨大挤压作用下,物料完成机械压缩脱水作业。水分通过榨笼栅条缝流入集水槽并通过出水口排出。

22.作为本发明的一种优选实施方式,合金脱水棍033后端外侧套接有进料口t型炸笼005,且进料口t型炸笼005前端套接有中间段t型炸笼004,中间段t型炸笼004前端套接有出料口t型炸笼003,进料口t型炸笼005、中段t型炸笼和出料口t型炸笼003内侧设有螺杆中间套025,且外侧设有炸笼挡料条006,炸笼挡料条006外侧设有成套炸笼011,进料口t型炸笼005、中间段t型炸笼004、出料口t型炸笼003、螺杆中间套025、炸笼挡料条006、炸笼挡料条006、成套炸笼011可以对合金脱水棍033压榨的水进行排出,从而方式材料的出,可以多次层进行过滤,进一步既排出了材料中的水,又可以避免材料的流失,从而有效地避免了材料的浪费。

23.作为本发明的一种优选实施方式,螺旋喂料机010内部安装有螺旋刀030,螺旋喂料机010外侧左端安装有喂料变频l型减速电机002,喂料变频l型减速电机002通过驱动轴连接螺旋刀030,螺旋喂料机010可以把材料进行打散,从而进行输送,螺旋喂料机010的喂料变频l型减速电机002通过驱动轴带动螺旋刀030进行转动,螺旋刀030在转动时对材料进行打散,且随着转动,还可以把打散的材料输送到主机进料口007内,从而方便合金脱水棍033更好的对打散的材料进行脱水工作用。

24.工作原理:作业时,工作人员把需要脱水的材料放入螺旋喂料机010内,工作人员使变频l型减速电机002,,喂料变频l型减速电机002通过驱动轴连接螺旋刀030,螺旋喂料机010可以把材料进行打散,从而进行输送,螺旋喂料机010的喂料变频l型减速电机002通过驱动轴带动螺旋刀030进行转动,螺旋刀030在转动时对材料进行打散,且随着转动,还可以把打散的材料输送到主机进料口007内,从而方便合金脱水棍033更好的对打散的材料进行脱水工作用,工作人员驱动主电机026进行运行,主电机026通过c型皮带026吊带减速机008进行转动,减速机008可以控制合金脱水棍033转动的速度,在物料在螺旋旋转叶片推动下沿轴向向出料端移动,通过变径的螺距压缩,在螺杆和调节块的巨大挤压作用下,物料完成机械压缩脱水作业。水分通过榨笼栅条缝流入集水槽并通过出水口排出,而进料口t型炸笼005、中间段t型炸笼004、出料口t型炸笼003、螺杆中间套025、炸笼挡料条006、炸笼挡料条006、成套炸笼011可以对合金脱水棍033压榨的水进行排出,从而方式对材料进行脱水,可以多层次进行过滤,进一步既排出了材料中的水,又可以避免材料的流失,从而有效地避免了材料的浪费。脱水后的物料在出料口处排出,对于不同物料和不同的产量需求,可通过调整出料口的调节块松紧度实现,达到脱水效果和产量的最佳配合。

25.一种螺旋二次挤压脱水机相关操作信息

26.一、设备安装

27.1.1设备到场后,首先应检查设备安装位置的基础结构是否满足安装要求,设备安

装基础要求平整、坚固,安装区域应确保设备操作、维护和修理的必要空间;

28.1.2设备吊运时,机架与吊装带相接触的点应衬垫布料或其他软料,避免设备刮伤或磕伤;

29.1.3设备安装时,应进行水平度调整测试,并充分固定好设备;

30.1.4设备与电控柜要可靠接地,接地电阻应小于4ω;

31.1.5电源电缆:电缆规格3

×

16+2

×

6;

32.1.6电机等电气接线应用金属软管或塑料穿线管保护,并将其固定在适当位置上且保证其不易被碰撞;

33.1.7排污管道安装,可根据管口尺寸,结合用户现场实际情况进行安装,管道安装遵循检修方便,管线尽量短,尽量减少弯头,尽量加大落差.

34.二、开机前的准备和检查

35.2.1设备开机前,检查机座和机体各部位螺栓是否齐全紧固;

36.2.2确认各减速机是否充分注入指定润滑油。润滑油加入量控制到观察孔的三分之二即可(油加的太多、油温也会过高、散热慢;油加的太少轴承和齿轮没有润滑产生摩擦也会导致油温过高);

37.2.3检查轴承是否加注黄油,传动链条需加润滑油;

38.2.4检查下料斗内是否有杂物,榨笼内是否有余料(冬季一定要确保设备内物料走空,防止物料冻结导致设备无法正常启动;

39.2.5点动或手动盘车,确认设备低负荷启动,排除设备启动故障;

40.2.6设备第一次开机,确认电工人员按照接线图要求将喂料电机、主电机的电源线接到各自的位置,确认三相电源接入正常;

41.2.7确认控制柜电流表、电压表显示正常,然后闭合各回路开关,确认各回路正常,确认急停开关可正常作用。

42.2.8第一次开机或维修后再开机,点动设备启动按钮,确认电机旋转方向是否正确。(本设备各电机皆正相配线正运转)。

43.2.9检查电控箱内的热继电器电流设定值,以主电机的额定电流值的1.2倍设定热保护继电器整定值.

44.三、日常操作要点

45.3.1开机中的巡检

46.3.1.1巡检设备运行电压是否稳定,主电机在运行过程中电流是否在正常范围内,原则上不得超过设备的额定电流;

47.3.1.2设备在运行中如发现有震动或有异响,应进行及时停机检查处理,排除故障后方可重新启动,必要时和设备厂家技术负责人直接联系排除故障;

48.3.1.3设备运行过程中,如发现挤出的物料含水不符合要求(过湿或过干),应及时调节出料口调节块至理想位置(见图1),以免影响出料水分(太湿达不到使用要求)和设备使用寿命(太干增加设备负荷与磨损)。

49.3.1.4设备运行过程中,若出口调节块调节空间已经有限,运行电流逐步升高,出料水分逐渐降低,则操作人员应提前做好停机更换螺杆的准备。

50.3.1.5设备运行过程中,要经常检查进口设备吃料是否正常,由于一次挤压物料纤

维度和含水率差异,可能导致进料口主轴粘结物料,导致进料口容积变小,设备吃料量减少,低负荷运行;在螺旋进料量不变的情况下,进料口可能存在堵塞风险,客户可以根据需要配置进料口水冲洗线,根据物料情况,定时对主轴物料高压水冲洗;

51.3.1.6设备运行过程中,要注意通过出料口轴套与主轴位置的位移情况,判断设备尾端主轴与变速箱顶针的磨损情况,及时调整顶针松紧度或更换顶针,确保设备运行正常。

52.3.2临时停机操作

53.3.2.1设备临时停机,应在设备完全停止后,启动电机反转开关10-20秒,将榨笼内已经被挤压受热的物料反方向推至设备进料端,防止物料继续升温膨胀后导致榨笼压力增加,影响再次正常启动。(榨笼内物料未清空,二次启动阻力大,可能引发设备过流)

54.3.3开、关机顺序注意事项

55.3.3.1设备开机顺序为:先开主电机,正常运转后开螺旋喂料机,最后开上料输送机,以免出现堵料;

56.3.3.2设备停机前必须先关闭前道固液分离机,然后关闭上料输送机,再关闭螺旋喂料机,让主机内的物料排空,确认电流表电流是否已降为正常值,然后再停主机,确保下次低负荷启动;

57.3.4紧急停车

58.3.4.1,紧急情况下可直接按下紧急停车按钮,立即停止喂料;

59.3.4.2查明原因并处理正常后,再按规定程序开机。

60.3.5安全操作要点

61.3.5.1无论设备处于运行或停止状态,绝对禁止使用硬质材料(铁棍、木棍、硬塑料等)对进料口物料进行人工清理,一旦材料被卷入螺旋进料口,可能会对操作人员造成人身伤害,并会对设备造成确定损坏或导致设备运行故障;

62.3.5.2无论设备出现什么级别的故障,对设备的故障检修必须首先断电并挂牌,否则不予检修;

63.3.5.3绝对禁止在设备运行过程当中戴手套对设备的运转部位(特别是螺旋给料部位)进行故障处理或日常清理;

64.3.5.4上下设备直梯对设备进行日常保养或故障维修时,必须抓紧手扶栏杆,防止跌落;

65.3.5.5拆装设备或更换螺杆,至少两人一组进行作业,防止更换螺杆过程中砸伤身体部位;

66.3.5.6打开设备侧门对设备进行检查过程中,必须立刻做好左右门的固定,防止侧门滑落砸伤人。

67.四、维护与保养要点

68.4.1当班期间必须检查设备各传动部件、轴承、滑动面的润滑情况,按规定定期更换,确保各传动部件的运转及润滑正常;

69.4.2及时清理设备,每班高压冲洗喂料绞龙至主机进料口螺杆和榨笼t型条外的物料至少1次,保持机体外观整洁;

70.4.3减速箱换油,新设备投入运行200小时后需更换一次齿轮油油,到达2000小时后更换一次齿轮油,以后每20000小时更换一次齿轮油;

71.4.4每次换新螺杆之前六角主轴上必须抹耐高温黄油,以免下次更换时不好拆卸,螺杆与主轴间做好缠纤维密封措施;

72.4.5根据全国不同地区气候差异选择不同的减速箱齿轮油使用,用户需根据当地的气候温度使用适合的齿轮油以免造成设备损坏。0℃以上温度(220号齿轮油),0℃以下温度(专用防冻齿轮油);

73.4.6机器长期停用时,应去除主机内的残留物料,将机器各部位清洗干净,做好润滑和防锈保养后进行密闭封存;

74.4.7其它部件如减速机和变频调速器等的维护保养要点,请参阅其说明书维护使用和保养。

75.4.8定期检查控制柜内的接触器等其它电气元件是否松动及老化,及时上紧或更换,预防设备电气故障。

76.五、常见现象与故障、原因分析与解决方法

77.[0078][0079]

六、主要技术参数

[0080]

6.1长宽高:2200*1800*2100;

[0081]

6.2装机功率:26.6kw;

[0082]

6.3电源电压:ac380v;

[0083]

6.4额定电流:65a;

[0084]

6.5主轴转速:45~65r/min;

[0085]

6.6减速机速比:20/1;

[0086]

6.7生产产量:3-5m3/h;

[0087]

6.8设备重量:2700kg

[0088]

6.9设备主要性能参数:

[0089]

设备主要性能参数:

[0090]

主要技术参数

[0091]

[0092][0093]

尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1