一种铝合金熔炼保温设备的制作方法

1.本发明属于铝合金熔炼保温技术领域,具体涉及一种铝合金熔炼保温设备。

背景技术:

2.超大型压铸机针对车门车身等一体化压铸结构件的生产需要对原料进行熔炼,然后对熔炼出的铝合金金属液进行除气,除气前需转移至保温炉中保温,转移过程时间长,温度损失严重,且铝合金金属液只能在一个炉体中保温,然后再进行除气,这样就降低的铝合金金属液的转移效率以及后续除气的工作效率,为此,我们提出一种铝合金熔炼保温设备,以解决上述背景技术中提到的问题。

技术实现要素:

3.本发明的目的在于提供一种铝合金熔炼保温设备,以解决上述背景技术中提出的问题。

4.为实现上述目的,本发明提供如下技术方案:一种铝合金熔炼保温设备,包括浸入式旋转ab炉、熔化炉,所述熔化炉一端设有熔化炉投料塔,所述熔化炉内部设有熔化炉保持室,所述熔化炉的出汤口连接有铝液流槽,所述熔化炉保持室与出汤口连通,所述熔化炉一侧还设有清理平台;

5.所述浸入式旋转ab炉包括设置在基坑中的基座、基座上端活动安装有旋转座、旋转座上安装的炉座以及炉座上设有的互不连通的a炉和b炉,所述铝液流槽末端延伸至旋转座的正上方;

6.所述基坑中还设有旋转臂,所述旋转臂上连接有炉盖。a炉或者b炉使用人工用钛合金扒渣工具,将铝合金金属液表面浮渣撇除,在完成铝合金金属液精炼除气工作后,盖上炉盖,等待转炉生产。

7.所述熔化炉采用倾倒式集中熔化炉t3000b型熔化炉,熔化炉炉口能够直接加入报废超大型压铸件以及料饼的回炉料,无须对回炉料进行切割或分解。

8.所述熔化炉的熔炼温度760-780摄氏度,使用自动供料喷粉罐,按照0.1%的比重,每1小时/次,利用压缩空气将高效环保除渣剂coveral11型3公斤通过钛合金管,均匀投入熔化炉保持室,进行除渣处理。

9.除渣处理完毕后,使用钛合金扒渣工具,将浮渣捞出,熔化炉内铝合金金属液进入静置保温状态,当浸入式旋转ab炉有需求时,熔化炉主体在液压缸作用下,倾转倒料,通过铝液流槽将铝合金金属液转移至a炉或者b炉当中。

10.浸入式旋转ab炉完成旋转,a炉在生产位置,b炉在加料位置,铝液流槽从待机位置旋转至加料位置,熔化炉的出汤口在炉身倾转带动下,通过铝液流槽将铝液倒入b炉内,b炉铝液加满后,熔化炉的出汤口在炉身复正带动下关闭;

11.b炉使用人工用钛合金扒渣工具,将铝合金金属液表面浮渣撇除,在完成铝合金金属液精炼除气工作后,盖上炉盖,等待转炉生产。

12.与现有技术相比,本发明的有益效果是:本发明提供的一种铝合金熔炼保温设备,本发明熔化炉采用倾倒式集中熔化炉t3000b型熔化炉熔炼铝合金金属液,熔炼温度760-780摄氏度,用高温钛合金制作相关熔炼工具,可以有效防止铁质、钢质类工具中有杂质熔入铝合金金属液内,同时钛是变质细化剂元素,少量的钛熔入铝合金金属液内,可以提升晶粒细化变质的效果。

13.当浸入式旋转ab炉有需求时,熔化炉主体在液压缸作用下,倾转倒料,通过铝液流槽将铝合金金属液转移至a炉或者b炉当中,缩短铝合金金属液转移时间;

14.采用多向定位可360

°

旋转并可升降式浸入式双室保温炉(简称浸入式旋转ab炉),实现了一室(即a炉)生产,一室(即b炉)除气除渣的工作状态,从a炉使用完毕,b炉准备完毕后,可以实现一键旋转换炉,从a炉到b炉或b炉到a炉换炉时间小于等于3分钟,提高工作效率。

附图说明

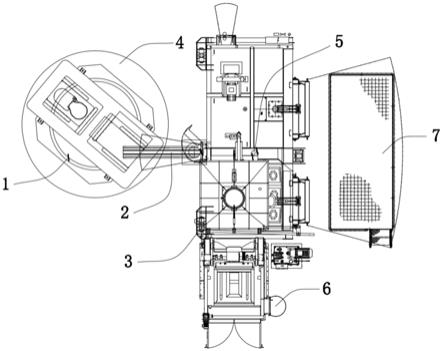

15.图1为本发明的一段式流槽与浸入式旋转ab炉、熔化炉设置的俯视结构示意图;

16.图2为本发明的浸入式旋转ab炉的剖视结构示意图;

17.图3为本发明的炉盖开启状态下浸入式旋转ab炉的俯视结构示意图;

18.图4为本发明的炉盖闭合状态下浸入式旋转ab炉的俯视结构示意图;

19.图5为本发明的两段可旋转式流槽与浸入式旋转ab炉、熔化炉设置的俯视结构示意图。

20.图中:1、浸入式旋转ab炉;2、铝液流槽;3、熔化炉;4、基坑;5、熔化炉保持室;6、熔化炉投料塔;7、清理平台;8、a炉;9、基座;10、炉座;11、炉盖;12、b炉;13、旋转臂;14、旋转座;15、加热棒。

具体实施方式

21.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

22.本发明提供了如图1-5的一种铝合金熔炼保温设备,包括浸入式旋转ab炉1、熔化炉3,所述熔化炉3熔化炉3采用倾倒式集中熔化炉t3000b型熔化炉,其一端设有熔化炉投料塔6,所述熔化炉3内部设有熔化炉保持室5,所述熔化炉3的出汤口连接有铝液流槽2,所述熔化炉保持室5与出汤口连通,所述熔化炉3一侧还设有清理平台7;

23.所述浸入式旋转ab炉1包括设置在基坑4中的基座9、基座9上端活动安装有旋转座14、旋转座14上安装的炉座10以及炉座10上设有的互不连通的a炉8和b炉12,所述铝液流槽2末端延伸至旋转座14的正上方;

24.所述基坑4中还设有旋转臂13,所述旋转臂13上连接有炉盖11。a炉8或者b炉12使用人工用钛合金扒渣工具,将铝合金金属液表面浮渣撇除,在完成铝合金金属液精炼除气工作后,盖上炉盖11,等待转炉生产。

25.所述基坑4的深度为0.8-1.2m,所述铝液流槽2为一段式流槽(如图1所示)或者两

段可旋转式流槽(如图5所示)。

26.所述a炉8和b炉12采用进入式加热棒加热方式,其炉口尺寸长度方向为1400-1600mm,宽度方向为800-1000mm,所述a炉8和b炉12内部均设有6支加热棒15,加热棒15使用电压为200v,a炉8、b炉12的最大加热功率为180kw,根据生产需求调节。

27.所述a炉8和b炉12的最小总高度为2100mm,其炉体升降高度为0-600mm;炉体旋转直径为4600mm-5000mm,从a炉8使用完毕,b炉12准备完毕后,需旋转换炉,从a炉8到b炉12或者b炉12到a炉8的换炉时间小于等于3分钟。

28.所述a炉8和b炉12中的铝合金金属液的保温温度为660-750℃之间,a炉8和b炉12的容量为铝合金4300-5000kg,可使用容量为2600kg到3000kg。

29.所述熔化炉3采用倾倒式集中熔化炉t3000b型熔化炉,熔化炉3炉口能够直接加入报废超大型压铸件以及料饼的回炉料,无须对回炉料进行切割或分解。

30.所述熔化炉3的主体做抬高设计,保证出水口最低1600mm以上,熔化炉3的回炉料和铝锭的重量比例为30:70。

31.所述熔化炉3的熔炼温度760-780摄氏度,使用自动供料喷粉罐,按照0.1%的比重,每1小时/次,利用压缩空气将高效环保除渣剂coveral11型3公斤通过钛合金管,均匀投入熔化炉保持室5,进行除渣处理。

32.除渣处理完毕后,使用钛合金扒渣工具,将浮渣捞出,熔化炉3内铝合金金属液进入静置保温状态,当浸入式旋转ab炉1有需求时,熔化炉3主体在液压缸作用下,倾转倒料,通过铝液流槽2将铝合金金属液转移至a炉8或者b炉12当中。

33.按照回炉料和铝锭的重量比例为30:70,从熔化炉投料塔6投入熔化炉3当中熔炼;使用自动供料喷粉罐,按照0.1%的比重,每1小时1次,利用压缩空气将高效环保除渣剂coveral11型3公斤,通过钛合金管,均匀投入熔化炉保持室5,进行除渣处理;

34.浸入式旋转ab炉1完成旋转,a炉8在生产位置,b炉12在加料位置,铝液流槽2从待机位置旋转至加料位置,熔化炉3的出汤口在炉身倾转带动下,通过铝液流槽2将铝液倒入b炉12内,b炉12铝液加满后,熔化炉3的出汤口在炉身复正带动下关闭;

35.b炉12使用人工用钛合金扒渣工具,将铝合金金属液表面浮渣撇除,在完成铝合金金属液精炼除气工作后,盖上炉盖11,等待转炉生产。

36.综上所述,与现有技术相比,本发明熔化炉3采用倾倒式集中熔化炉t3000b型熔化炉熔炼铝合金金属液,熔炼温度760-780摄氏度,用高温钛合金制作相关熔炼工具,可以有效防止铁质、钢质类工具中有杂质熔入铝合金金属液内,同时钛是变质细化剂元素,少量的钛熔入铝合金金属液内,可以提升晶粒细化变质的效果。

37.当浸入式旋转ab炉1有需求时,熔化炉3主体在液压缸作用下,倾转倒料,通过铝液流槽2将铝合金金属液转移至a炉8或者b炉12当中,缩短铝合金金属液转移时间;

38.采用多向定位可360

°

旋转并可升降式浸入式双室保温炉(简称浸入式旋转ab炉1),实现了一室(即a炉8)生产,一室(即b炉12)除气除渣的工作状态,从a炉8使用完毕,b炉12准备完毕后,可以实现一键旋转换炉,从a炉8到b炉12或b炉12到a炉8换炉时间小于等于3分钟,提高工作效率。

39.最后应说明的是:以上所述仅为本发明的优选实施例而已,并不用于限制本发明,尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可

以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1